大宁–吉县区块深层煤层气井酸压工艺及现场试验

2022-10-08刘长松赵海峰甄怀宾王成旺

刘长松,赵海峰,陈 帅,甄怀宾,王成旺

(1.中国石油大学(北京) 石油工程学院,北京 102249;2.中石油煤层气有限责任公司,北京 100028;3.中联煤层气国家工程研究中心有限责任公司,北京 100095)

我国陆地深层煤层气资源储量丰富,据最新一轮煤层气资源评价结果,埋深在2 000 m 以浅煤层气地质资源量为29.82×1012m3,埋深在1 000~2 000 m 的深层煤层气资源量达到22.45×1012m3,约占总资源量的75%[1-2]。目前,浅层煤层气勘探开发研究较为系统,技术较为成熟、成果也较为显著,已建成以沁水盆地南部、鄂尔多斯盆地东缘为代表的6 个主要煤层气产业基地[2]。随着浅层勘探开发研究的不断深入,浅层煤层气资源量逐渐进入衰减阶段,深层煤层气资源逐渐成为研究热点。目前,美国、加拿大部分地区深层煤层气开发已实现商业化水平,国内由于复杂地质特征、技术水平有限及经济条件限制等原因,至今尚未实现深层煤层气规模化开发。不同学者针对我国深层煤层气勘探开发做了诸多研究工作,其主要包含:深层煤层气成藏效应及资源评价、煤储层物性、地质特征、吸附解吸特征及含气性、产能预测、排采特征及产能控制因素等[3-12]。关于深层煤层气储层改造技术,张军涛等[13]提出采用大排量、低砂比、脉冲加砂和复合支撑的压裂设计思路。曲凤娇等[14]针对浅层、中浅层、深层、超深层煤层气井特点,提出差异化压裂工艺优化设计思路。薛海飞等[15]对影响裂缝延伸的因素进行分析,提出深层煤层气水力波及压裂工艺。朱卫平等[16]针对深层煤层气试采出现的技术问题,提出开展地质−工程一体化研究。李鑫等[17]针对延川南深层煤层气田低效原因提出一系列增产措施,例如可控强脉冲解堵、体积压裂实现裂缝转向等。贾慧敏等[18]通过分析沁水盆地郑庄区块北部煤层气低产原因,提出L形水平井实现郑庄北部深层煤层气的高效开发。但目前深层煤储层改造及其地质条件耦合性问题仍然亟待解决,浅层煤储层改造技术与深层煤层地质条件匹配性较差,深层地质条件下的煤层气储层改造技术亟需进一步优化研究。基于以上问题,笔者以鄂尔多斯高地形貌大宁–吉县区块8 号煤层地质特征为研究基础,在地质认识的基础上对深层8 号煤层体积压裂可行性进行评价,并采用室内三轴酸压物理模拟实验进行验证。针对此区块8 号煤层特征提出采用“高排量、低酸量、适中砂比”体积酸压工艺技术,配合“交替注酸、分段加砂、变排量注入”复合工艺,并分析部分深层煤层气试验井产能控制因素,以期从压裂工程参数及排采控制角度为国内外深层煤层气的勘探开发提供技术借鉴。

1 区块地质概况

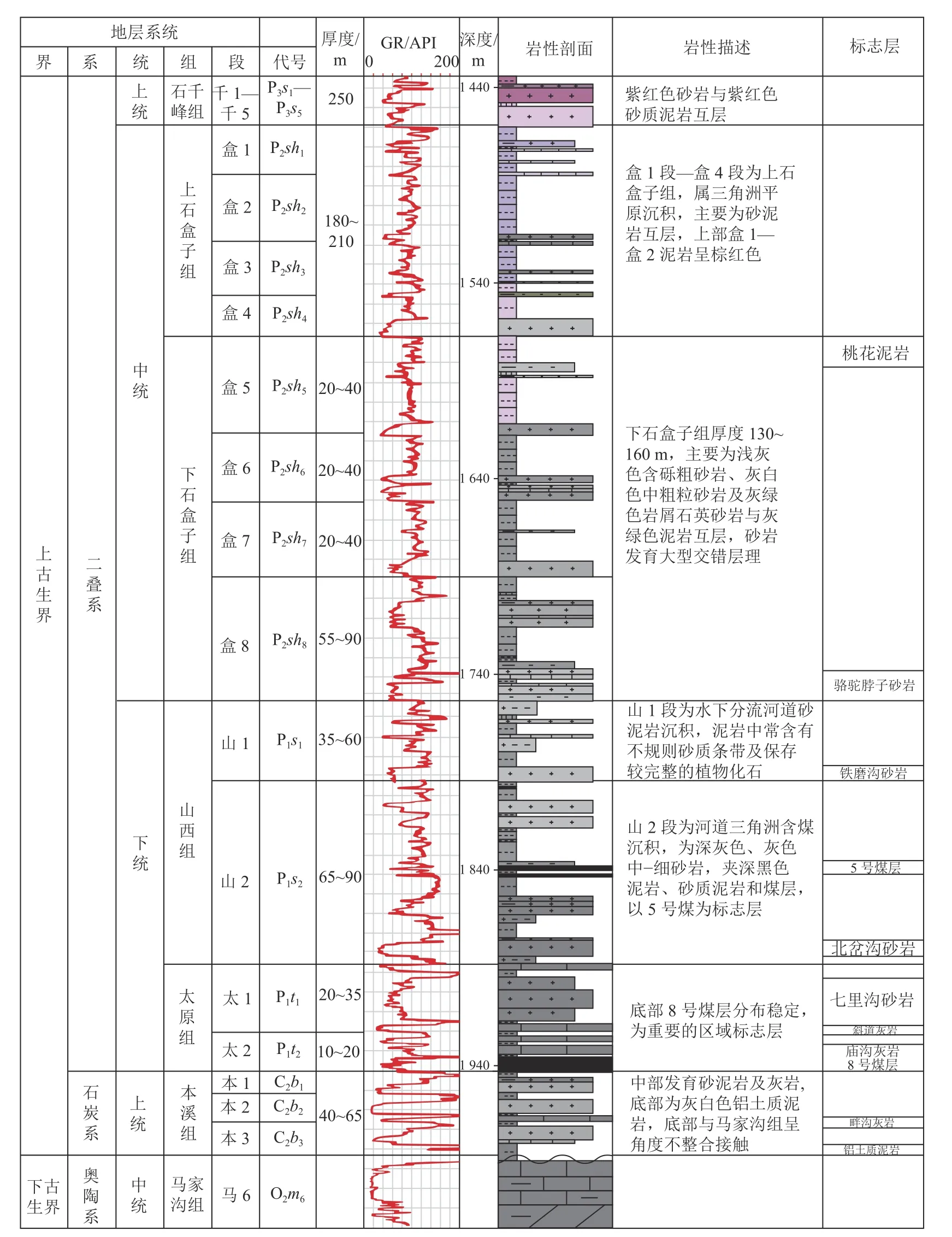

大宁–吉县区块位于鄂尔多斯盆地东缘晋西挠褶带南端与伊陕斜坡东南缘,地层平缓,倾角小于8°,断层不发育,局部地区小背斜发育。该区块试采区主力煤层为二叠系山西组5 号煤层、太原组8 号煤层,开发动用地质储量约34.72×108m3。深层8 号煤层分布稳定,埋深1 100 m~2 450 m。该煤层主体厚度8~10 m,平均7.8 m,总体呈NW−SE 向展布。经采用多种方法厘定深层煤储层含气量,证实8 号煤层具有“高含气、高饱和度、局部赋存少量游离气”的特征,实测平均含气量23.88 m3/t。煤储层顶板发育2~3 套灰岩(图1),煤层顶板灰岩厚度在4~8 m,底板发育泥岩,厚度4~14 m。区域上地应力方向整体为北偏东30°~45°,局部微构造发育区,地应力方向有反转。煤层与顶板地应力差主要为5~18 MPa,煤层与底板应力差主要为2~15 MPa,研究区最小主应力为36 MPa。

图1 鄂尔多斯盆地东缘大宁–吉县区块地层综合柱状图Fig.1 Comprehensive histogram of Daning-Jixian Block in the eastern Ordos Basin

此外,8 号煤层煤体结构以原生结构煤为主,属于特低渗透率储层,煤质较硬,应力敏感性弱,抗压性好。煤层裂隙发育(图2),且多被方解石、白云石、石英和赤铁矿、黄铁矿填充,割理形态多种多样,面割理6~10 条/5 cm,端割理7~15 条/5 cm;主要为张性裂隙、剪性裂隙和原生裂隙;孔隙中组织孔、胞腔孔、气孔、晶间孔和溶蚀孔发育。

图2 8 号煤样割理发育形态Fig.2 Description of rock sample cleat of No.8 coal seam

2 体积压裂可行性评价

2.1 岩石力学参数分析

岩石力学特征是评价煤储层可压性的关键,直接影响体积压裂过程中储层造缝及裂缝延伸能力。裂隙发育情况、抗压强度、断裂韧性、围岩与煤层的弹性模量差异及地应力差等参数是表征储层可压性的重要指标。大宁–吉县区块8 号煤层及其顶底板岩石力学参数测试结果见表1。

由表1 可知,研究区8 号煤层间断裂韧性为3.017~3.885 MPa·m1/2,煤层弹性模量小、与围岩差异值大,这有利于水力裂缝的起裂、延伸及缝高的控制。若采用酸化技术溶蚀煤层割理中的碳酸盐岩矿物成分,可进一步降低煤层整体抗压强度,储层改造时有利于次生裂缝的产生及复杂缝网的形成。此外,地层地应力是体积压裂裂缝的形态与延伸的主控因素之一。当人工裂缝在深层8 号煤层中起裂并延伸至顶底板时,若部分地区顶底板应力差较大,则裂缝高度易受到控制,产生T 形缝、工形缝或更为复杂的裂缝网络。综合分析割理发育情况、抗压强度、断裂韧性、弹性模量及地应力差等参数,可知大宁–吉县区块深层8 号煤层具备大规模体积压裂条件。

表1 8 号煤及顶底板岩石力学参数测试结果Table 1 Test results of rock mechanical parameters of No.8 coal seam and its roof and floor

2.2 酸压物理模拟实验验证

1) 试样制备及方案设计

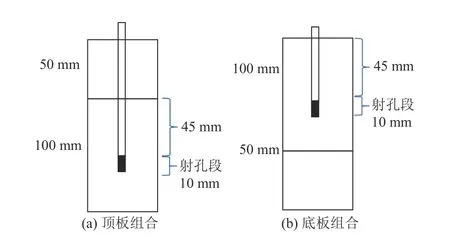

试样采用大宁–吉县区块深层8 号煤层试验井取心加工而成,将样品按照“顶板+煤层”和“煤层+底板”的方式形成组合试样(图3)。

图3 全直径岩心组合方法Fig.3 Full diameter core assembly method

射孔位于煤层中部,射孔完成后,使用高强度AB胶填充井孔,随后插入井筒。插入前需采用特殊工艺暂时封堵射孔,避免胶渗入射孔堵住井筒,待胶完全固化,即完成试样制备。压裂液配方为10%质量分数氨基磺酸+清洁压裂液(质量分数为:0.2%阻凝剂+0.2%交联剂+1%氯化钾)。实验围压20 MPa,轴压50 MPa,实验排量根据相似准则计算为20 mL/min。

2) 实验结果与分析

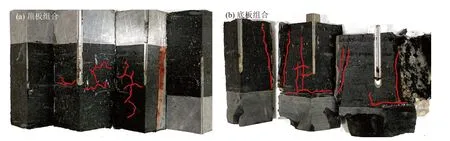

由图4 可知,由于8 号煤层顶底板岩石力学参数差异,水力压裂裂缝无法穿透顶板灰岩及底板泥岩,且在煤层中形成复杂分支裂缝。顶板组合形成了以细小裂缝构成的复杂缝;底板组合形成了以粗大垂直裂缝为主的复杂裂缝形态。组合试样酸压实验从裂缝扩展复杂度角度进一步验证8 号煤层体积压裂可行性。

图4 顶底板组合试样压裂后裂缝形态Fig.4 Morphology diagram of cracks after fracturing of roof and floor composite samples

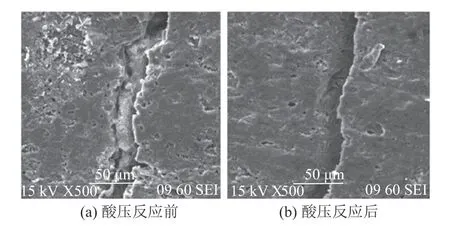

此外,采用酸压工艺可较好溶蚀煤体裂隙中的矿物质,使煤体割理中的连通性大大改善,通过扫描电镜、宏观分析等技术手段,分析其酸化前后煤岩样微观裂隙结构改善效果。

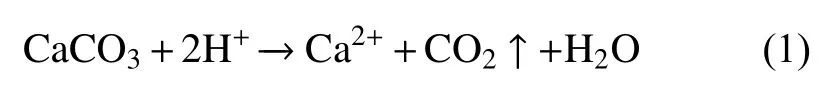

扫描电镜结果(图5)表明:酸压后的岩样表面及裂隙内矿物质色泽基本消失,其裂隙结构明显改善。酸液对煤层内部的碳酸盐等晶体有较大腐蚀作用,反应基本原理如下:

图5 8 号煤样酸压反应前后扫描电镜图像Fig.5 Scanning electron microscope of No.8 coal sample before and after acid pressing reaction

由上述反应方程式知:反应产物均易溶于水,在地层条件下溶解CO2可降低反应残液的黏度,同时增加返排能量起到助排作用。

3 体积酸化压裂工艺技术

体积酸化压裂技术是将前置液体系以高于地层破裂压力下注入到地层中,利用高排量及低伤害前置液体系对煤储层进行体积压裂改造,形成一条或多条主裂缝并与天然裂隙发生复杂交错,增大裂缝复杂程度从而形成复杂三维立体的裂缝网络[19]。此外,利用酸液对煤储层胶结充填的矿物质、裂隙内的堵塞物质进行溶蚀。若酸液浓度及酸岩反应速度适当,使煤储层渗透率整体提升且顶板不均匀刻蚀形成溶蚀通道,有利于主裂缝的延伸及次生裂缝的产生,进一步形成复杂缝网。后期将耐酸的清洁压裂液体系携砂泵入,泵入后形成“多级支撑裂缝+酸溶裂缝”的高效压裂渗流系统,从而实现煤储层改造目的。

3.1 交替注酸、变排量注入工艺

压裂施工前期以低排量注入酸液,对裂隙中以方解石、白云石为主的矿物质进行溶蚀,增大流动通道、孔隙连通性和溶蚀面积,从而降低该煤储层破裂压力。将前置液体系以高排量泵入煤层(滑溜水压裂液施工排量在9~15 m3/min,活性水压裂液施工排量7.5~12 m3/min),活性水与酸液交替注入以增大裂缝在煤层中的延伸长度;提高煤储层裂缝内压力使其形成复合裂缝。采用“交替注酸、变排量注入”工艺,一方面可提高酸液作用裂缝波及范围及酸液的均匀分布程度,以达到煤层较好溶蚀效果;另一方面通过施工过程中排量变化可产生压力脉冲,对煤岩中天然裂隙弱面有一定激活作用。

此外,酸液溶蚀前置液阶段会产生泥质杂质及堵塞物质。反应产物在水中的溶解和析出受pH 值及地层水矿化度影响小,故能随液体返排出地层。酸液同时可对产生的煤粉颗粒进行溶蚀,降低煤粉的粒径。在返排过程中携带煤粉排出地面,可有效降低煤粉在生产过程中对裂隙的堵塞风险。从而达到形成酸蚀裂缝、改善煤储层渗流条件、提高煤层气井产能效果。

3.2 分段加砂工艺

根据储层闭合压力大小,结合现场支撑剂进入储层后的施工压力情况,携砂液第一阶段宜采用高排量、较高黏度压裂液携带高浓度40~70 目(0.21~0.40 mm)支撑剂进入储层,利用低粒径支撑剂促进煤层裂缝扩展。

第二阶段采用30~50 目(0.3~0.6 mm)低密度陶粒填充主裂缝且支撑煤层气井壁缝口,适当增加铺砂浓度、层数以形成高导流能力裂缝网络。采用段塞式加砂工艺即“加砂−顶替−加砂”重复工艺流程直至完成设计加砂量。不同阶段注入不同粒径支撑剂以达到复合支撑的目的。复合粒径支撑剂泵入过程中,施工压力及缝内净压力均会提高。由于缝内压力提升引起煤层中天然裂隙张开,促使形成新裂缝或实现裂缝转向,可有效提高储层改造效果。此外,压裂后期可尾追部分酸液,从而解除缝端堵塞,使裂缝远端和煤层割理系统有效连通,清洁裂缝网络,溶蚀压裂过程中产生的煤粉、煤泥等杂质。

4 现场试验

4.1 工艺试验

酸压工艺现场应用11 口生产井(表2),J9 井为水平井,其他井为生产直井。J1−J5 煤层气井采用复合盐酸体积酸压工艺,主要配方为:活性水压裂液(1%~2% KCl 溶液,成本低,对储层伤害低)、酸液(7%~15%盐酸+缓速剂+0.3%缓蚀剂(低伤害)+0.5%铁稳剂)、滑溜液(0.3%~0.5%主凝剂+0.2%交联剂+0.15%破胶剂,低分子量,黏度在15~30 mPa·s)。

表2 深层煤层气试验井压裂施工参数Table 2 Fracturing operation parameters of deep CBM test wells

为了优化酸用量规模,进一步降低经济成本,通过模拟储层条件初步优选出10%氨基磺酸,与储层及压裂液配伍性较好,同等条件下较盐酸反应速度降低4倍以上,低酸液反应速度,可有效实现深度酸化。在室内实验分析基础上和储层裂缝改造需求上,J6−J11煤层气井采用复合氨基磺酸体积酸压工艺。

4.2 排采控制参数

建立深层煤层气排采模式:以“保持和改善渗透率”为目标,控制井底流压降幅及产气增幅,产气后不憋压,提高解吸体积。与浅层相比,深层煤层气排采效果受压敏影响较小,因此需考虑井底流压降速,但控制指标可高于浅层;速敏影响主要体现在排采速度过快,易导致煤粉及酸化后的残余物质堵塞微裂缝,影响渗透性,因此产气增速需要控制,并根据套压变化及时调整产量。各排采阶段控制要点见表3。

表3 各排采阶段控制参数Table 3 Control parameters of each drainage and production stage

此外,配合防砂防煤粉工艺实现长期高产、稳产。在产水量充足的情况下,通过优化管柱结构和排采制度即可达到防煤粉的目的;当产水量不足时,此时煤粉不能被带出,除了优化管柱结构和排采制度的方法外,还需采用柱塞泵补水洗井工艺,及时彻底清洗井筒煤粉以降低其对排采的影响。

4.3 生产效果分析

1) 直井体积酸压工艺效果

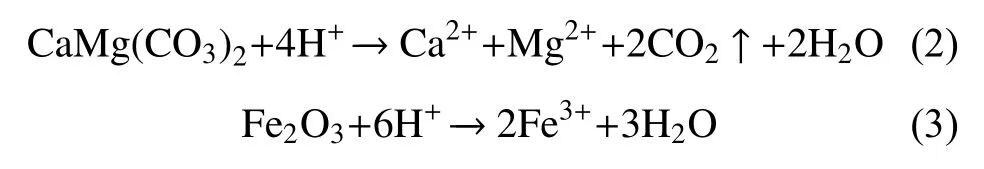

由图6 可知,11 口井日产气量累计可达20 469 m3,累产气量566 万 m3,10 口生产直井最高日产气量可达5 791 m3。深层煤层气直井体积酸化压裂开采效果显著,日产气量仍不断提升。基于微地震裂缝监测的现场施工表明,主要发育的裂缝有:主垂直缝、次垂直缝、毛细缝,裂缝弯曲程度大且缝网复杂,压裂裂缝以垂直裂缝为主(图7)。

图6 11 口深层煤层气井产气量分布Fig.6 Gas production diagram of 11 deep CBM wells

图7 微地震监测复杂裂缝形态Fig.7 Schematic diagram of micro-seismic monitoring of complex fractures

2) 水平井体积酸压工艺效果

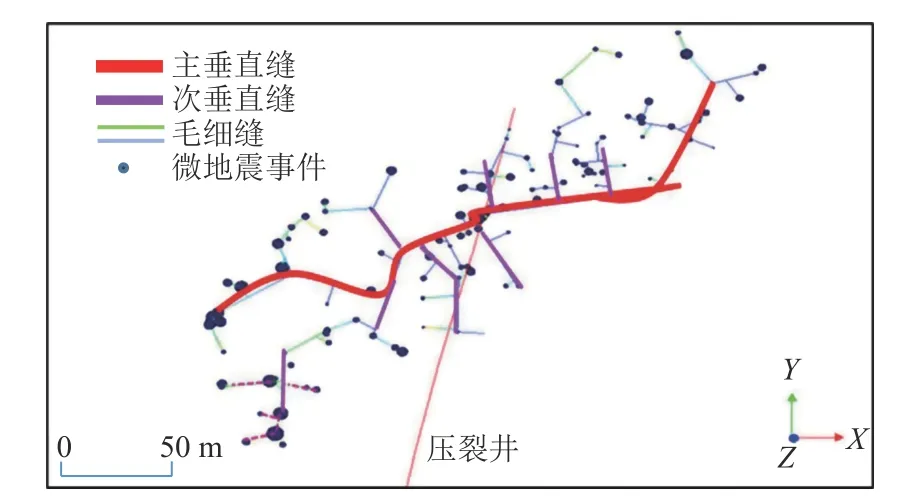

深层煤层气水平井J9 井采用“高排量、低酸量、适中砂比”的体积酸压工艺技术,配合“低伤害、耐酸、返排液重复利用的清洁压裂液”并进行分段分簇射孔与压裂联作。由表4 可知,多种方法分析结果显示,J9 井裂缝长度在393~444 m,缝宽在90~142 m,裂缝面积较大。

表4 煤层气水平井J9 井裂缝参数Table 4 Fracture parameters of J9 well

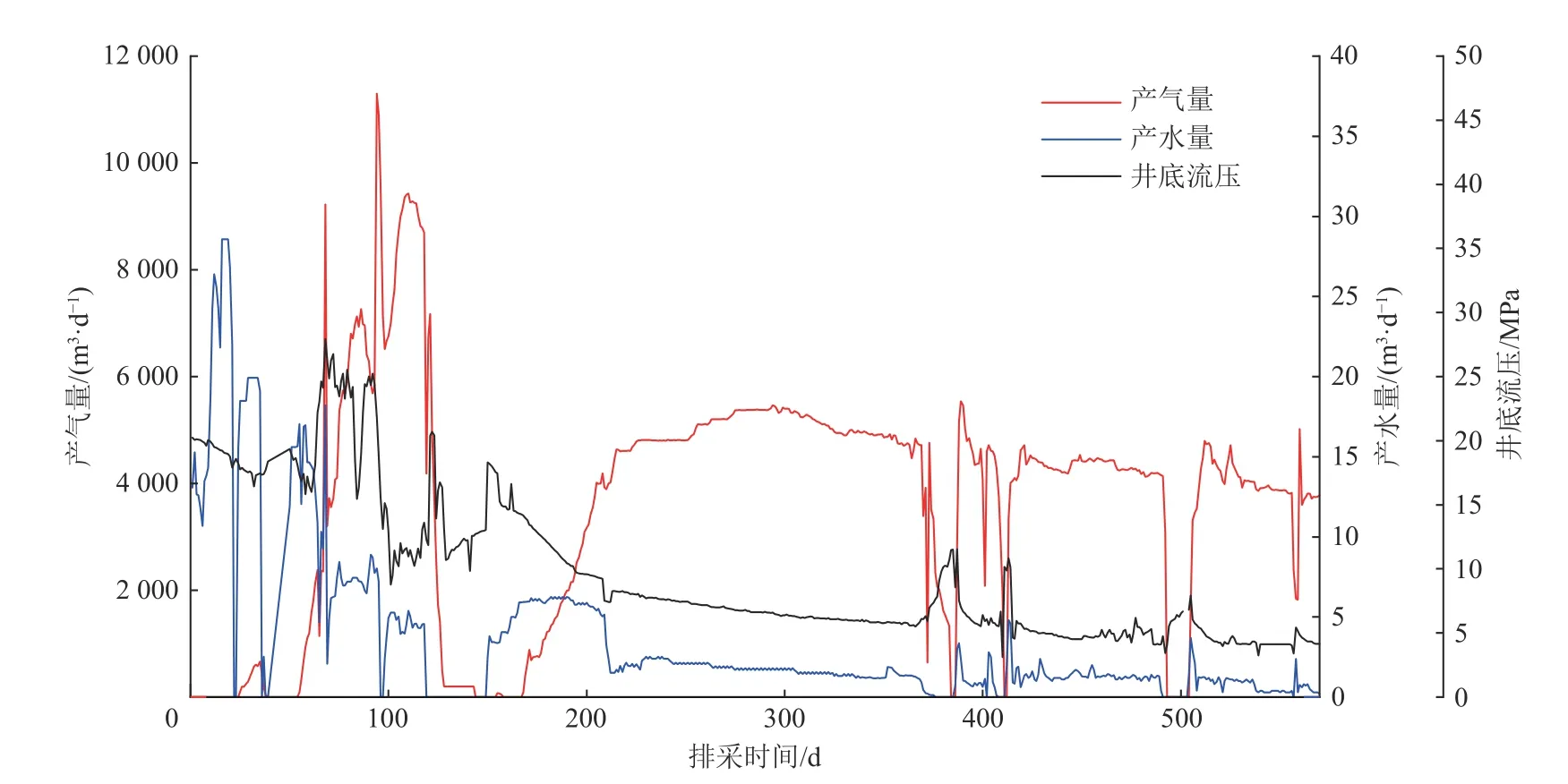

由图8 可知,深层煤层气井J9 于2020 年7 月3 日投产,投产后表现出见气快、产量高的特点,日产气量最高1.1 万m3,保持相对稳定且展现出较强的稳产、上产潜力。

图8 煤层气水平井J9 井排采曲线Fig.8 Drainage curves of well J9

4.4 施工参数分析

1) 施工排量

由图9a 可知,当压裂液施工排量低于11 m3/min,排量与监测破裂面积有较好的正相关性。可能是因为顶底板岩石抗压强度远高于煤,有利于煤破碎及遮挡,对裂缝高度控制较好,有利于煤储层酸压改造。当压裂液排量为15 m3/min 时,由于压裂液排量过高可能导致裂缝高度失控(加砂量充足),导致裂缝监测面积有所下降。此外,由图9b 可知,压裂液排量与加砂量正相关。施工排量越大,支撑剂向裂缝深层推进的速度就越快,铺砂距离越长,沉降速度越慢,砂堤形成的高度就越低,不易形成砂堵。因此,综合考虑裂缝面积、井筒条件、加砂能力和缝高控制要求,施工排量建议选择在11~15 m3/min。

2) 加砂量

由图9c 可知,加砂规模越大,深层煤层气井的产气效果越好。因此建议根据储层闭合压力大小及裂缝网络对导流能力要求,进一步优选低密度支撑剂并优化加砂工艺,实现支撑剂的有效铺置。此外,部分生产井施工过程中压力在50 MPa 以上,初期施工压力较高,限制排量提升,影响改造强度和加砂量,降低增产效果。通过以下两种方式解决:前置液体系建议加入较高浓度酸(减少整体用酸量),降低施工压力;改变套管等级,提高限压上限。

3) 加液强度

由图9d 与图9e 可知,清洁液用量与裂缝监测破裂面积有较好相关性;监测破裂面积与日均产气量相关性较好。因此,为保证单井产量并考虑经济条件,建议清洁液加液强度在150~250 m3/m 较为合理。

4) 酸液用量

由图9f 可知,增大酸用量,裂缝监测破裂面积并未有较大提升。但若采用酸量过高对压裂设备、套管、井口挑战较大,施工连续性和安全性无法有效保障。因此,前置液体系建议减少整体用酸量、并优化压裂设备。此外,压裂前期建议模拟储层条件下进一步优选酸液浓度,达到较好酸岩反应速度。若酸岩反应速度过快,易导致近井地带溶蚀过度,产生大量煤粉。若未及时清理的煤粉在加砂过程中与支撑剂混合,近井地带易出现砂堵现象。

图9 酸压工艺施工参数相关性Fig.9 Correlation diagram of construction parameters of acidizing fracturing process

5 结论

a.大宁−吉县区块深层8 号煤层多以原生结构煤为主,割理发育且以方解石、白云石、赤铁矿、黄铁矿等为主的矿物质填充物较多,综合考虑裂隙发育情况、抗压强度、断裂韧性、煤层与围岩弹性模量及地应力差等参数,认为8 号煤层具备大规模体积酸压基础条件,并得到实验的验证。

b.“高排量、低酸量、适中砂比”的工艺技术,配合采用交替注酸、分段加砂、变排量注入工艺,可形成“多级复合支撑裂缝+酸溶裂缝”的高效压裂渗流系统。裂缝扩展及煤层气井产能均呈现较高水平。

c.从排采控制参数角度分析,应严格控制井底流压,初期控制产水速率,动液面下降幅度在5~10 m/d,以提高降压范围。产气上升阶段,最大增产速率日产气不超过200 m3,以实现阶梯式缓慢增产。同时配合防砂防煤粉工艺实现长期高产、稳产。

d.从体积酸压工程参数角度分析,压裂液排量应优选在11~15 m3/min;应减小整体用酸量,同时进一步优化酸液浓度;优选低密度支撑剂并优化加砂工艺,以提升加砂规模;清洁压裂液加液强度在150~250 m3/m较为合理。同时提升配套设备质量,如提升套管钢级,优化压裂设备等。