泡沫排水采气井强化排采装置优化设计

2022-10-05王思琪郭轶闻唐博强

黄 斌,王思琪,郭轶闻,丁 琦,张 璐,唐博强,郭 伟,邹 澈

(1.东北石油大学,黑龙江 大庆 166318;2.揭阳中石油昆仑燃气有限公司,广东 揭阳 515300;3.中国石化销售股份有限公司湖北荆州石油分公司,湖北 荆州 434000)

0 引 言

油气田开发过程中,泡沫起着非常重要的作用,如泡沫压裂[1-6]、泡沫驱油[7-12]以及泡沫排水采气等技术。泡沫排水采气技术[13-22](以下简称为泡沫排采技术)是天然气开采过程中防止井筒内液相滞留,改善或维持气井生产能力的有效工艺之一。在泡沫排采技术的相关研究中,关于强化泡沫排采的研究比较多。Turner[23]基于气井连续排液理论,得到了利用气井井口压力求解连续排液的最小流速诺模图,为优选排采管柱奠定了理论基础。Yi等[24]利用三维模型对直井段内泡沫排采的流体流动特征进行了研究,设计了一种脉冲式排水管柱。不过由于气体的压缩性较强,仅采用脉冲式排水管柱很难达到高效排液效果。Du等[25]利用Fluent软件的多相流流体动力学模型,研究井筒内气液两相流的流动状态及流动路径,并设计了改善气井水平段内流场的涡流工具。在之前的研究中,学者们主要是对水平井段排液管柱进行改进,少有对垂直井段进行研究。为此,通过建立排采管柱内的气体-泡沫流耦合模型,对泡沫排采井垂直井段的液相滞留结构和二次发泡结构进行了优化设计,并通过实验验证了强化排采管柱的实用性。

1 液相滞留器工作原理

在泡沫排采过程中,井筒内泡沫流会发生破裂现象,形成的液相沿井筒壁向下流动,严重影响泡沫流的迁移。液相滞留器是防止液相下流的有效手段之一。垂直井段液相滞留器的工作原理如图1所示。

图1 垂直井段液相滞留器工作原理示意图

由图1可知:在垂直井段中,正向泡沫流在从井筒底部流动到顶部的长距离运移过程中会发生破裂,泡沫破裂后生成的液流会沿着井壁沉降下来,井筒壁上的液相滞留结构可以将井筒壁面的液相存储起来,阻止其向下运移。垂直井段液相滞留器虽然能减少液相滞留,但也影响了正向泡沫流的流动,使泡沫流运移的流动阻力增大,一部分泡沫会进入到液相滞留器内,进而降低液相滞留器对液相的滞留效果。对于这一现象,需要对目前的液相滞留器进行改进,将其与二次发泡装置结合形成一种多级液相滞留发泡装置,将普通液相滞留器的双向滞留优化为单向滞留,大幅度降低逆向泡沫流的流量。同时在二次发泡装置中,正向气流会沿着起泡结构在夹缝处快速运动,与滞留槽内的液相作用产生二次发泡,进一步抑制液相的反向流动。下文基于有限元分析法对液相滞留器与二次发泡装置进行优选。

2 天然气井筒内泡沫流动模型

使用COMSOL软件建立天然气井筒内气体-泡沫流动耦合模型,对泡沫排采井垂直井段的液相滞留器和二次发泡装置进行数值模拟。

井筒中的液相由气体携带,气液流动方程为:

(1)

ρ▽·u=0

(2)

K=μ[▽u+(▽u)T]

(3)

ρ=ρ1+(ρ2-ρ1)φ

(4)

μ=μ1+(μ2-μ1)φ

(5)

式中:ρ为气液体系的密度,kg/m3;μ为气液体系的动力黏度,N·s/m2;u为气液体系的速率,m/s;p为压力,Pa;g为重力加速度,m/s2;F为气液两相之间的表面张力,N/m;t为时间,s;I为单位张量;K为黏性应力,N/m2;T为温度,K;ρ1、ρ2分别为气体密度与液体密度,kg/m3;μ1、μ2分别为气体黏度与液体动力黏度,N·s/m2;φ为液相体积分数;▽为哈密顿算子。

井筒内气液分布特征满足关系式:

(6)

式中:γ为气液体系流速的最大值,m/s;εls为气液两相间界面的厚度,m。

气液两相间界面的表面张力也会影响泡沫的稳定性,其计算公式为:

F=σδκnint+δ▽sσ

(7)

κ=-▽nint

(8)

(9)

式中:σ为表面张力系数,N/m;δ为仅在流体界面处非零的狄拉克函数;к为气液两相间界面的曲率,m-1;▽s为界面切线方向向量;nint为界面法向量;nintJ为流体流动方向向量。

3 液相滞留器结构优化设计

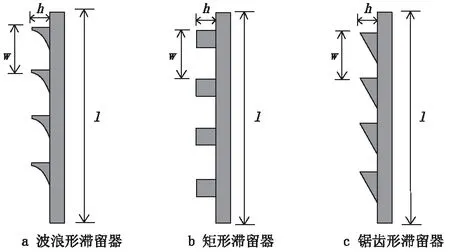

为研究井筒内液相在不同形态滞留器中的滞留效果,选取了矩形、波浪形及锯齿形滞留器进行有限元模拟(图2)。对于液相滞留器,评价其效果的主要因素是对液相的滞留能力,但也需考虑正向运移流体所受的流动阻力。因此,分别从液相滞留效果和泡沫流正向运移阻力2个方面对不同结构滞留器的效果进行评价,并对滞留器结构进行优化。3种不同类型滞留器的基本结构如图2所示,其中,l=1200 mm,w=2.5 mm,h=1 mm。

图2 滞留器结构示意图

油管半径为17 mm,流体以0.3 m/s的流速从油管底部流入,0 ms时液相位于滞留器底部位置,模拟时间为180 ms,时间步长为0.2 ms,液相滞留器中不同时间的气相体积分数见图3。

图3 不同类型的液相滞留器对液相的滞留能力

在有限元模拟过程中发现,液相进到井筒后会逐步分散成小液滴,并进到泡沫流正向运移速度较高的井筒中部区域,此时,小液滴在高速泡沫流携带下会继续向上运移,形成被泡沫二次携带的效果。由图3可知:在波浪形滞留器内,受气相携带的影响,滞留的液相会在滞留器内生成相对稳定的结构,液相不会向下运移,说明波浪形滞留器拥有很强的储液能力(图3a)。在矩形滞留器内,液相会向下逐渐运移至井筒中(图3b)。这是因为矩形结构不仅阻碍了液相的负向移动,同时也使泡沫流的正向运移受阻,说明矩形滞留器无法达到滞留液相的效果。锯齿形滞留器内的情况不同于波浪形滞留器内液相的稳定状态,也不同于矩形滞留器内的分散小液滴逐渐向井筒中部运移状态;锯齿形滞留器里的液相不稳定性更高,液流会沿着滞留器壁面向下运移,回流至井底(图3c),此时液滴粒径相对较大,后续液相无法将其携带至滞留器上部,不能实现有效滞留。

不同流速时滞留器入口压力与井筒内气相体积分数见图4。

由图4a可知:在0.20 s内波浪形滞留器中的气相体积分数呈波动式变化且变化幅度不大,基本保持在0.828~0.834;说明滞留器内液相在模拟时间内并未发生明显变化,滞留器内气液体系有可能已经进入了一种动态稳定的状态,其内的液相保持相对稳定。不过随着气相流速的增大,滞留器中的气相体积分数明显增大,显然在高速气流下气体对液体的携带能力增强,由此判断滞留器内的液相在模拟后期存在向井口位置运移的趋势。

由图4b、c可知:在0.20 s内矩形滞留器与锯齿形滞留器中的气相体积分数变化趋势相似,矩形滞留器中的气相体积分数由0.760升至0.960左右,锯齿形滞留器中的气相体积分数由0.850升至0.970左右;随着气相体积增加,滞留器中的液相不断减少,可以判断气相体积分数增大是因为滞留器中的液相沿着壁面向下运移且移动速度较快(图3b、c)。在不同注入速度下,滞留器中的气相体积分数变化相差不大,说明在此流速范围内,流体流动状态基本稳定;在矩形滞留器中,低流速情况下气相体积分数有更大的增幅,因此,在低流速下更难实现对液相的滞留。但在其他的流速条件下,气相体积分数变化情况相近,且都低于流速为0.005 m/s时的气相体积分数,因此,阻止矩形滞留器内液相快速向下运移的最低流速为0.010 m/s。

图4 不同类型滞留器内的气相体积分数及入口处压力随时间的变化

两相流体在不同类型的滞留器中流动时,滞留器入口压力会发生变化。由图4d可知:滞留器入口处压力呈波动式增大,与对图4a的分析相同,液相在滞留器内处于一个相对稳定的状态,不会向上或向下运移。除此之外,在不同流速下,在0.10~0.20 s时压力呈稳定状态,压力基本稳定在3.3~4.0 Pa,流动阻力相对较低。

由图4e可知:对于矩形滞留器,改变流速对入口压力没有太大影响,在初始时刻入口压力比较低,在0.02~0.12 s时,滞留器入口压力呈现一个先增大后减小的趋势,最后逐渐稳定。在该时间段内,入口处的压力最大能够达到37.0 Pa左右,远比波浪形滞留器中的入口压力大。其原因为:由于滞留器中存在气液两相流,液相在0.00~0.02 s时处于相对稳定状态,但在0.02~0.12 s时滞留器中的液相逐渐开始分散,液滴停留在滞留器中部,增大了流动阻力;随着液相聚集向下流动,最后液相几乎被排净,压力稳定在4.0~12.0 Pa。

由图4f可知:锯齿形滞留器入口压力变化与矩形滞留器相似,这是因为这2种滞留器都不能对液相实现高效滞留,随时间延长液相逐步分散,在滞留器内向上或向下运移。对比以上数据可知,3种滞留器的入口压力由大到小为:锯齿形滞留器、矩形滞留器、波浪形滞留器。

4 二次发泡装置结构优化设计

井筒内泡沫破碎后产生的液相暂时滞留在凹槽内,但后续的液流会继续回流至井底,导致液相无法长久滞留。因此,需对滞留的液相进行二次发泡,使其和泡沫流重新聚合,维持井筒里含有大量的泡沫流。初步设计了如图5(红色箭头为泡沫流的流向;泡沫流流经的通道为滞留壁夹缝)所示的3种二次发泡结构,并对其进行数值模拟分析。

图5 不同类型二次发泡结构示意图

对于井筒内的泡沫流,发泡效率有可能随着气液流动特征复杂性升高而升高。根据建立的二次发泡结构,结合气液两相流模型,得到不同类型二次发泡结构中的液相体积分数分布(图6),以此观察发泡特征。

图6 不同类型二次发泡结构的发泡效果

由图6可知:气体在经过滞留壁夹缝后进入液相的过程中会生成气泡,且在初始时刻气泡会稳定产出,直到进入滞留器上壁处时发生分散,此时滞留器内气泡开始向左或向右运移;在入口流速相同的情况下,梯形发泡结构中的气液体系可以达到更高的流速,但从发泡效果来看并无显著的变化,说明单纯提升流动速度可能很难实现高效发泡(图6a)。梯形发泡结构内的高速流可以携带液相,导致滞留器内的液相更快流失(图6b、c)。

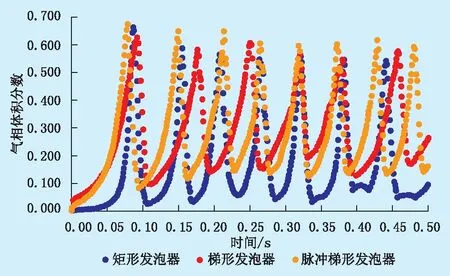

在上述模拟分析中,较难通过观察发泡效果来优选发泡结构。因此,选择一个界面位置(图6中横线处),通过界面位置处气相体积分数的波动来获取产生的气泡数量,并利用产生的气泡数量优选发泡结构。模拟曲线如图7所示。图7中,曲线的每一个波动代表产生一个气泡。

由图7可知,产生泡沫效果较好的发泡器是脉冲梯形发泡器及矩形发泡器。脉冲梯形发泡器发泡效果最佳,在0.5 s内可产出8个气泡;其次为矩形发泡器,在0.5 s内产出7个气泡;梯形发泡器发泡效果最差,在0.5 s内仅产出6个气泡。另外,脉冲发泡器的携液效果更强(图6)。因此,选择脉冲梯形发泡器为泡沫排采井的液相二次发泡装置。

图7 横线位置处气相体积分数

5 实验验证

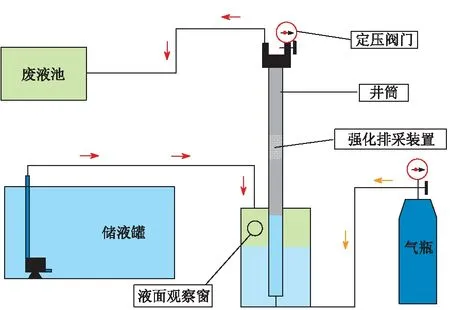

为验证上文所述研究结果,并研究井筒内泡沫的移动机理,利用图8所示的实验装置开展泡沫排采实验。实验条件为:强化排采装置设置在井筒下部2/5的位置;井筒底部注入压力为1.0、1.5、2.0、2.5 MPa;初始液面高度为100 mm;泡沫排采的排液时间设定为从实验开始到液面高度降低到1 mm的时间。观测对比下入强化排采装置和未下入强化排采装置时井筒内排液速度和液面高度(图9)。

图8 泡沫排采实验装置原理图

由图9a可知:未下入强化排采装置时,不同的压力下井筒内的液面高度变化差异较大,当注入压力为1.0~2.5 MPa时,排液时间为45~110 min,而且排液时间随井底压力的升高而逐步变短。其原因为:井底压力较高时,气体流速也较大,发泡速度远低于气体的排液速度,泡沫以非均匀相存在于井筒中,气体对泡沫的携带能力增强,排液时间变短;而在低压条件下,井筒内的气体流速较小,发泡速度和气体的排液速度相近,井筒内的泡沫以相对均匀的相态运移。说明对于泡沫排采技术来说,在较高的注入压力及气量下,其排采效率较高。

由图9b可知:未下入强化排采装置时,排液初期的排液速度较快,排液速度随排液时间延长而显著减小。产生这种情况的原因较为复杂:一是因为泡沫自身为不稳定状态,部分泡沫在排液过程中会破裂产生液相,该液相显然不能被气体进一步携带,导致排液后期的排液效率下降;二是气体所携带的泡沫流在排液初期会吸附在井壁上,并破碎生成液相,且随排液时间增加,井壁处均被液相吸附,后续的液相无法进一步吸附,回流至井底,致使排液后期的排液效率下降。

由图9c、d可知:下入强化排采装置时,井筒内的液面高度不断下降,并且在初始时刻就达到了很高的排液效率,排液速度在注入压力为2.5 MPa时达到18.5 mm/min,在注入压力为1.0 MPa时排液速度也达到了7.5 mm/min,说明该装置的加入可以使排液速度得到明显的提升,实现高效泡沫排采的目的。

图9 不同井底压力下井筒内液面高度及排液速度随时间的变化

6 结 论

(1) 受气相携带的影响,波浪形滞留器内的液相会生形成一个相对稳定的状态,液相不会向下移动,该滞留器储液能力最强;矩形滞留器和锯齿形滞留器内的液相会流进井筒内,并回流至井底,无法实现对液相的有效滞留。

(2) 气体在经过滞留壁夹缝进入液相的过程中会生成气泡,且在初始时刻气泡会稳定产出,直到进入滞留器上壁处时发生分散,单纯提升流动速度可能很难实现高效发泡。

(3) 脉冲梯形发泡器发泡效果最佳,在0.5 s内可产出8个气泡,且其携液效果也较强。

(4) 井筒里的液面高度在加入强化排采装置后不断下降,并且在初始时刻就达到了很高的排液效率,表明该装置的加入可以使排液速度得到明显的提升,实现高效的泡沫排采。