抗锈蚀水性环氧防腐涂料的制备技术研究

2022-10-02王雷雍涛赵红艳董天宁

王雷,雍涛,赵红艳,董天宁

(西北永新涂料有限公司,甘肃 兰州 730046)

0 引言

随着国家环保法规对涂料中VOC排放的限制及人们环保意识的不断增强,涂料行业中绿色环保的水性化越来越受到大家的重视。传统溶剂型环氧涂料其涂膜结构中含有环氧基团、醚键、甲基、羟基及苯环芳烃等,使得涂膜具有优异的耐磨性、柔韧性、耐热性、强附着力及耐化学介质性能,广泛应用于船舶、集装箱、卡车、金属、钢结构等行业,在涂料防腐行业中占有较大的比重。但其具有较大的VOC,不符合绿色环保的发展主旨。随着人们环保意识的不断增强及水性化技术的发展,在一些防腐等级要求不高的场合,水性涂料正逐渐替代溶剂型涂料[1-5],相信在不久的将来,水性防腐体系也必然会在港口、船舶、海上平台等重防腐领域得到广泛应用。

本文以自制改性水性环氧乳液为成膜物质,匹配多元胺-环氧加成物固化剂,制得一种抗锈蚀水性环氧防腐涂料,该涂料VOC含量<60 g/L,安全环保,与基材附着力强,在高湿度环境下施工不出现闪锈,耐水、耐介质、耐盐雾性优异。

1 试验

1.1 原材料

环氧树脂E20、乙二醇单丁醚、丙二醇甲醚:江苏三木化工股份有限公司;聚乙二醇(PEG-8000):海安石化;三氟化硼乙醚:甘肃银城石油化工有限公司;二丙二醇甲醚:南京亿明化工有限公司;三乙烯四胺:南京古田化工有限公司;乳化剂:西北永新;分散剂A(BYK-190)、分散剂B(BYK-194)、消泡剂C(BYK-024)、消泡剂E(BYK-1711)、流平剂A(BYK-346)、流平剂C(BYK-270)、流变剂B(BYK-WX)、流变剂F(BYK-420)、:毕克化学公司;分散剂C(760W)、分散剂D(740W)、分散剂C(760W)、分散剂D(740W)、消泡剂A(902W)、消泡剂B(904W)、消泡剂D(810)、流平剂B(4100):德国迪高;流平剂D(104BC):美国气体赢创化学;流变剂C(RM-8W):罗门哈斯;流变剂D(R972):德固赛;流变助剂E(ERHEOLATE 299):海名斯特殊化学;去离子水:自制;金红石型钛白粉(R-906):上海颜钛实业有限公司;炭黑(C611):乌海黄河亿腾色素炭黑有限公司;沉淀硫酸钡(1250目):河津市宏基粉体材料有限公司;绢云母粉(GA-2):安徽格锐新材料科技有限公司;磷酸锌:威海天创精细化工有限公司;钼酸锌:广西新晶科技有限公司;三聚磷酸铝:新乐市亿阳防腐材料有限公司;防闪锈剂ZT-706:北京之途化工有限公司;防闪锈剂C4E:上海骁亘新材料科技有限公司;防闪锈剂RH-MH-45:NaNO2:甘肃锦源化工物资有限公司;常州瑞科艾尔化工新材料有限公司;水性环氧固化剂(BC901):联固化学。以上原材料均为工业级。

1.2 涂料的制备

1.2.1 亲水性乳化剂的合成

(1)在检查设备正常后,在干净的反应釜中加入聚乙二醇8000、环氧树脂E20,升温至55~65℃,开始搅拌,待物料全部融化后,边抽真空变升温;(2)升温至90~100℃,保温1 h;(3)降温至55~65℃,开始滴加第一份三氟化硼乙醚和丙二醇甲醚混合液(添加量为环氧树脂E20的0.21%),在20 min内滴加结束;(4)升温至85~95℃,保温1 h,取样检测样品的水分散性,若水分散性不好,可继续滴加第二份三氟化硼乙醚和丙二醇甲醚混合液(添加量上同),按照此方法试验(后续每份添加量同上),直到合格为止;(5)在85~95℃保温15 min后,过滤包装。

1.2.2 水性环氧乳液的合成

(1)在干净的反应釜中,按顺序依次加入环氧树脂E20、二丙二醇甲醚、乙二醇单丁醚升温至50~60℃,搅拌1 min后停止,继续升温至70~80℃,开始搅拌保持该温度至树脂全部融化;(2)加入三乙稀四胺、丙二醇甲醚后再匀速搅拌升温至90~100℃,保温1 h;(3)降温至80~90℃,分3批次(每批次加入总配方量的15%)加入乳化剂进行乳化反应,每批间隔20~30 min,加完后保持该温度30~40 min;(4)降温至75~85℃后,开始均匀滴加去离子水,滴加去离子水期间温度须保持在80~85℃,在2~3 h内匀速滴加完毕;(5)在75~85℃保温1.5~2.5 h后,降温至50~60℃丝绢过滤,进行包装。

1.2.3 水性环氧防腐涂料的制备

将去离子水、分散剂A、消泡剂C、流平剂A、流变剂A、R-906金红石型钛白粉、炭黑C611、沉淀硫酸钡1250目、绢云母粉、磷酸锌、钼酸锌在搅拌状态下依次加入分散缸内,搅拌均匀,研磨至细度≤30 μm后(温度≤40℃),依次加入自制环氧乳液、消泡剂E、ZT-706防闪锈剂、流变剂E,以400 r/min搅拌10 min,检测黏度为60~80KU且外观合格后过滤、包装。

1.3 水性环氧防腐涂料参考配方

2 结果与讨论

2.1 分散剂的选择

水性体系中由于水的表面张力大,对颜填料的润湿较为困难,因而易造成产品研磨效率低、储存不稳定,故选择合适的分散体系尤为重要。选择适合水性环氧体系的分散剂进行考察,在相同配方(见表1)、相同的研磨介质及研磨速度下,分别加入不同种类的分散剂考察分散性和降黏效果,分散剂用量均为1.0%,试验结果如表2所示。

表1 水性环氧防腐涂料的参考配方

表2 不同分散剂对分散性、降黏及贮存稳定性的影响

由表2可见,在分散性、降黏性、贮存稳定性方面分散剂A优于其他分散剂,故以下试验选用分散剂A。分散剂A(BYK-190)为含颜料亲和基团的高分子质量嵌段共聚物溶液,该助剂通过空间位阻使颜料解絮凝,从而降低体系的黏度,提高产品的研磨生产效率和贮存稳定性。

2.2 消泡流平体系的选择

2.2.1 消泡剂的选择

采用环氧乳液制备清漆,加入0.2%不同类型的消泡剂,以1200 r/min高速搅拌30 min,静置4 h,通过测试密度来考察消泡剂的消泡能力,然后加入流平剂,淋膜考察外观效果,试验结果如表3所示。

表3 不同消泡剂对漆膜外观的影响

由表3可见,消泡剂C的消泡能力及表面效果均较好,后期添加消泡剂E时效果更佳。消泡剂C为有机硅类消泡剂,该消泡剂具有极佳的抑泡能力与热稳定性能,常在高速搅拌或研磨阶段加入。消泡剂E为聚合物类消泡剂,该消泡剂与体系具有优异的相容性,不易产生漆膜缩孔。常在低速搅拌的兑稀阶段加入。消泡剂C和消泡剂E搭配使用,可有效消除涂料中的微泡和气泡,获得平整光滑的涂膜。

2.2.2 流平剂的选择

采用消泡剂C+消泡剂E的体系制备清漆,加入0.3%的不同流平剂,考察漆膜的外观效果,试验结果如表4所示。

表4 流平剂对漆膜外观的影响

由表4可见,采用流平剂A时漆膜的流平润湿效果最佳。流平剂A为聚醚改性硅氧烷溶液,该助剂通过大幅降低水性涂料体系的表面张力从而提高漆膜在基材上有润湿性和流平性,同时其没有稳泡作用,还不会降低涂膜的重涂性。

2.3 流变剂的选择

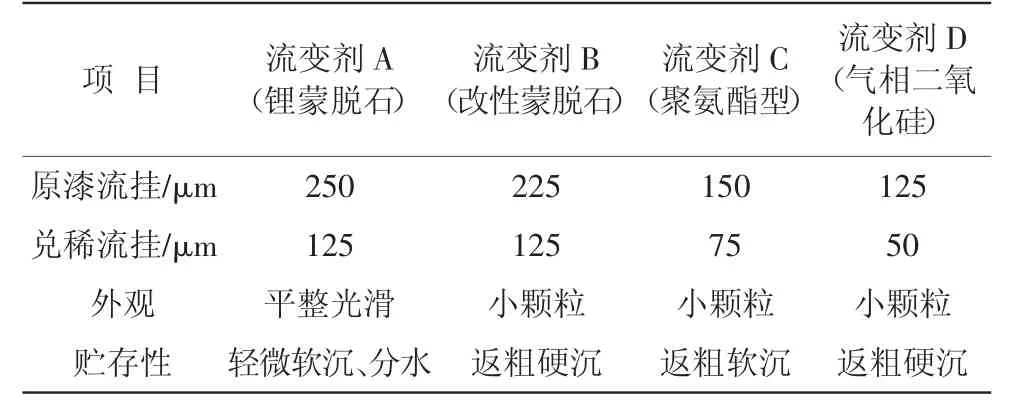

为了确保涂料体系的贮存稳定性及施工中的抗流挂性,需要添加流变剂。试验加入配方(见表1)总量0.2%的不同流变剂,考察涂料的抗流挂性及贮存稳定性,结果如表5所示。

由表5可见,加入流变剂A时涂料的性能相对较好。但由于涂料体系中颜料份较多,容易造成沉降,故需采用不同的流变剂进行复配,以确保效果。以0.2%流变剂A为基础,配以不同类型的液体流变助剂,适用于在兑稀阶段低剪切力下加入,试验结果如表6所示。

表5 添加单一流变剂对水性环氧涂料性能的影响

表6 复合添加流变剂对水性环氧涂料性能的影响

由表6可见,在涂料体系中复合添加0.2%流变剂A和0.2%流变剂E时,水性环氧涂料具有良好的施工性和贮存性。流变剂A为有机改性的蒙脱石黏土类流变助剂,提供黏度的热稳定性、赋予体系触变性,可防止颜填料的硬沉淀;流变剂E为聚醚聚氨酯缔合型流变助剂,在中低剪切速率下提供高效的增稠性,并适合在体系的兑稀阶段加入。两者复配使用,使得产品具有良好的贮存稳定性和施工性。

2.4 防锈颜料的选择

防锈颜料能释放出具有络合作用的离子,在铁底材表面形成致密的不溶钝态膜,由于要满足水性涂料体系的相容性,常需对防锈颜料进行一定的改性处理,经过特殊有机物改性的防锈颜料,可在多种水性树脂体系中具有优异的防护性能,既能满足涂层薄膜应用的特殊性能要求,又能替代含有重金属的防锈颜料。不同种类防锈颜料对水性双组分环氧涂料漆膜的防闪锈性能、耐盐水以及耐中性盐雾性能的影响如表7所示。

表7 活性防锈颜料对水性环氧涂料性能的影响

由表7可见,在水性环氧体系中采用8%磷酸锌+2%钼酸锌复配时的防腐性能最佳。这主要是由于磷酸锌在水性体系中可以释放出更多的锌离子和磷酸根离子,与钼酸锌复配具有协同增效作用,能对金属基材起到很好的钝化作用,提升涂料的长效防腐蚀效果。

2.5 防闪锈助剂的选择

金属底材、水和氧气是产生闪锈的3个主要因素。水性涂料直接涂覆于金属底材,由于水的挥发潜热较高,水在金属基材上停留的时间较长,金属底材开始锈蚀,通常称之为“闪锈”。闪锈是水性环氧涂料常见的漆膜弊病,特别是在低温高湿的环境下施工,漆膜未干燥时容易产生的锈蚀现象,这会严重影响涂膜的附着力和耐腐蚀性能。通过对产生闪锈的机理分析,需要在水性环氧涂料中添加合适的防闪锈剂进行抑制。不同防闪锈助剂对水性环氧涂料性能的影响如表8所示。

表8 不同防闪锈助剂对水性环氧涂料性能的影响

由表8可见,采用防闪锈剂ZT-706时水性环氧涂料具有良好的闪锈抑制性、耐水性、耐中性盐雾性和热储存稳定性。这是由于ZT-706是含有单链和双链且长短不一的有机物,它的极性基团能牢固吸附在金属基材表面,而非极性碳链能覆盖整个金属表面,形成一层疏水性保护膜。因为其非极性基团含有单链和双链,且链长的长短不一,减少了空间立体阻碍,形成的吸附更加致密,从而阻碍金属离子向外扩散和腐蚀介质或水同金属表面作用。因为有了钝化膜、沉淀膜和吸附膜这3层膜的保护作用,使防闪锈剂ZT-706具有优异防闪锈性能。因此,本研究选择ZT-706作为双组分水性环氧体系中的防闪锈助剂,ZT-706用量对双组分水性环氧涂料性能的影响如表9所示。

表9 闪锈抑制剂ZT-706用量对水性环氧涂料性能的影响

由表9可见,随着防闪锈助剂ZT-706用量的增加,水性环氧涂料的耐水性和耐盐雾性呈先提高后降低的趋势,当ZT-706用量为0.9%时,涂膜性能最佳。

2.6 水性环氧防腐涂料的性能

通过上述试验,分散剂选择含颜料亲和基团的高分子质量嵌段共聚物溶液类型的分散剂A(BYK-190),消泡剂选择有机硅类消泡剂C(BYK-024)和聚合物类消泡剂E(BYK-1711),流平剂选择聚醚改性硅氧烷溶液流平剂A(BYK-346),流变剂选择有机改性的蒙脱石黏土类流变剂A(BENTONE LT)和聚醚聚氨酯缔合型流变助剂E(ERHEOLATE 299),防锈颜料选择磷酸锌和钼酸锌,防闪锈助剂选择有机-无机杂化型防闪锈剂ZT-706,并确定最佳用量,制得抗锈蚀水性环氧防腐涂料H13-01。按照HG/T 4759—2014《水性环氧树脂防腐涂料》对所制备的涂料进行全项检测,同时与市售同类产品ED800水性环氧防腐底漆进行性能对比,结果如表10所示。

表10 水性环氧防腐涂料的性能

由表10可见,抗锈蚀水性环氧防腐涂料H13-01各项性能均符合HG/T 4759—2014标准要求,尤其防腐性能突出,干燥性、耐介质和耐盐雾性均优于市售同类产品ED800。

3 结语

(1)通过含亲水性氧化乙烯链段的聚乙二醇与环氧基团反应,将聚氧化乙烯链段引入环氧树脂分子链中,得到含非离子亲水基的水性环氧树脂乳液。

(2)对分散剂、消泡流平、流变剂等进行筛选试验,通过分析基材的腐蚀原因及涂料防腐蚀机理,在水性环氧体系中添加由8%磷酸锌和2%钼酸锌复配而成的防锈颜料时,水性环氧涂料的耐盐雾时间可达960 h以上,体系中同时添加0.9%的有机/无机复配的防闪锈剂ZT-706时,涂料的综合防腐防锈性能最佳。

(3)按优选配方制得的抗锈蚀水性环氧防腐涂料H13-01具有与基材附着力强、干燥快、性能稳定、施工简便,且在高湿度环境下施工不出现闪锈,耐水和耐盐雾性优良等特点。不仅克服了水性环氧涂料易起泡、闪锈、防腐期短的问题,还具有良好的物理性能和防腐性能,符合HG/T 4759—2014《水性环氧树脂防腐涂料》标准要求,能替代同类传统溶剂型环氧防腐涂料,符合绿色环保涂料的发展方向。