油田埋地管道腐蚀失效规律性认识及治理对策

2022-10-02张建军赵伟张昕

张建军 赵伟 张昕

1大庆油田有限责任公司第六采油厂

2新疆油田公司风城油田作业区

3中油国际管道公司

近年来,我国经济所依靠的石油能源需求日益增长,用于油气输送的埋地管道在油田生产中起着至关重要的作用。喇嘛甸油田是典型的高含水老油田,开发年限长,安全环保责任重,且埋地管道又多位于环境敏感区,安全风险高,是失效治理的重点。针对埋地油田管道的腐蚀失效进行分析,提出相应对策,可从根本上降低管道失效率。

1 管道腐蚀现状

1.1 管道基本情况

喇嘛甸油田现有埋地管道18 495条、9 572 km。按管道年限统计:运行20~30年管道有1 409.3 km,占比14.7%;运行超30 年以上管道有1 043.5 km,占比10.9%。

按管道完整性分类统计:Ⅰ类管道25.9 km,占比0.26%;Ⅱ类管道1 927 km,占比20.13%;Ⅲ类管道7 619 km,占比79.60%。管道运行年限统计见表1,管道分类统计详见表2。

表1 管道运行年限统计Tab.1 Statistics of pipelines operating time km

表2 管道分类统计Tab.2 Statistics of pipelines classification

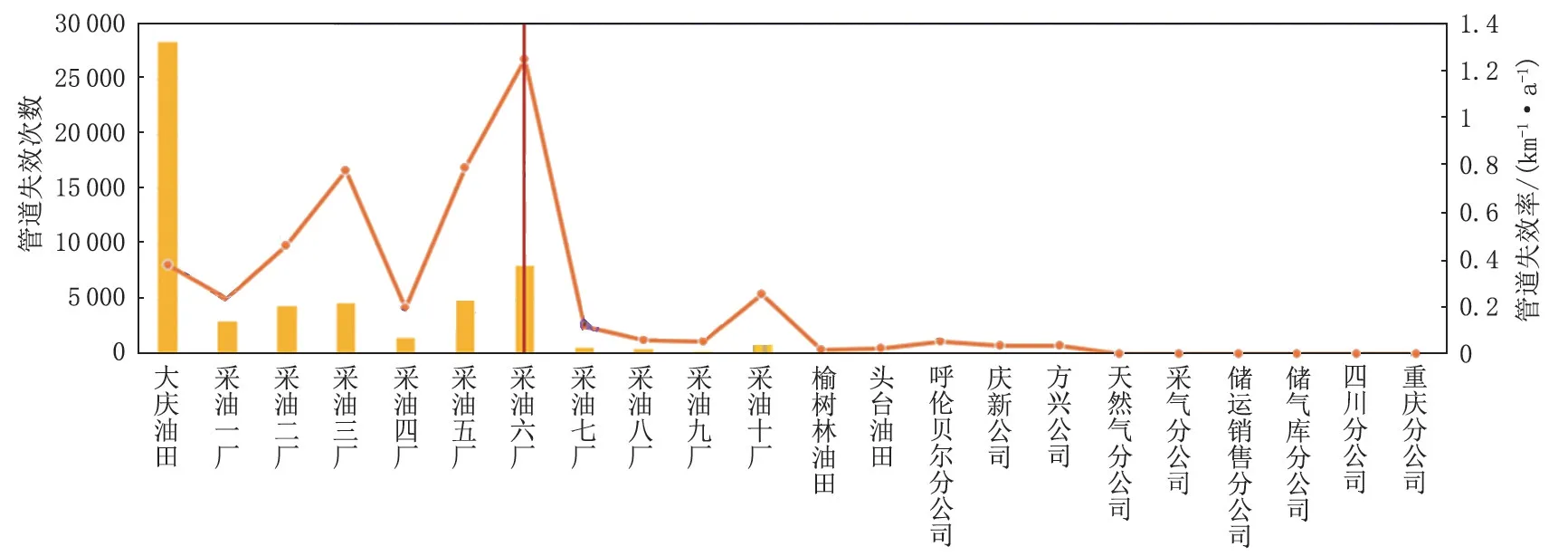

2021 年1~9 月全厂埋地管道(金属+非金属)失效9 051次,失效率为1.261 km-1·a-1。金属管道失效8 638次,失效率为1.338 km-1·a-1。其中油集输管道失效率1.491 km-1·a-1;注水管道失效率1.193 km-1·a-1;注聚管道失效率1.214 km-1·a-1。2021 年1~9 月各系统失效情况见图1,数据统计见表3。

表3 2021年1~9月各系统失效情况统计表Tab.3 Statistic table of pipeline failure in each system from January to September 2021

图1 2021年1~9月各系统失效情况统计Fig.1 Statistics of pipeline failure in each system from January to September 2021

1.2 管道失效特点

(1)管道失效次数多,体量大。2021 年大庆油田对各采油厂1~8 月管道失效率进行了统计分析,六厂埋地管道失效8003次,失效率1.248 km-1·a-1,管道失效情况是最严重的。大庆油田埋地管道失效情况统计见图2。

图2 2021年1~8月大庆油田埋地管道失效情况统计Fig.2 Statistics of buried pipeline failure in Daqing Oilfield from January to August 2021

(2)管道运行年限长,腐蚀老化严重。统计运行21~30年管道1 409.3 km,失效1 633次,失效率1.55 km-1·a-1;运行超30 年以上管道1 043.5 km,失效1 274 次,失效率1.63 km-1·a-1,待优化更换需求量大。运行20年以上管道分类统计见图3。

图3 运行20年以上管道分类统计Fig.3 Classification statistics of pipelines running for more than 20 years

(3)运行6~10 年管道失效率较高。运行6~10年的管道有1 836.3 km,失效2 800 次,失效率2.03 km-1·a-1,内腐蚀2 602次,占比92.9%。其中集输管道875 km,失效1 873 次,失效率2.85 km-1·a-1;注聚管道741 km,失效924 次,失效率1.43 km-1·a-1。2021年1~9月各系统分年限失效情况统计见表4。

表4 2021年1~9月各系统分年限失效情况统计Tab.4 Statistic of pipeline failure in each system classified by running age from January to September 2021

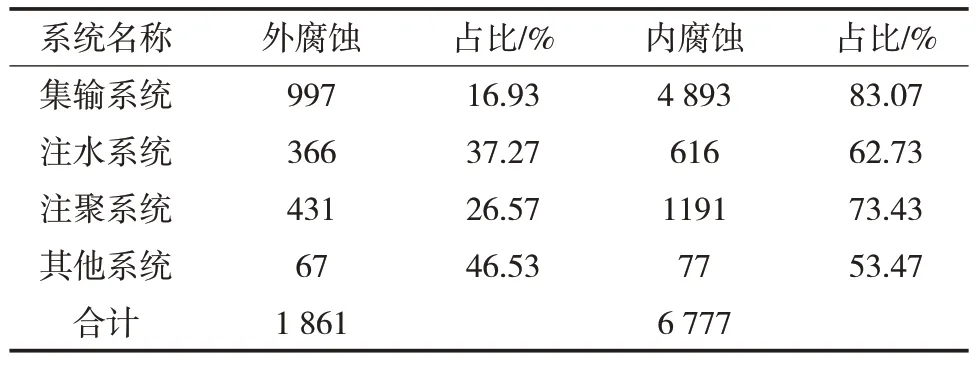

(4)管道内腐蚀失效严重,占比高:2021 年1-9月,分系统金属管道内外腐蚀失效情况为:集输系统内腐蚀占比83.07%,外腐蚀占比16.93%;注聚系统内腐蚀占比73.43%,外腐蚀占比26.57%;注水系统内腐蚀占比62.73%,外腐蚀占比37.27%。地面系统管道内、外腐蚀失效统计见表5,地面系统金属管道内、外腐蚀失效情况见图4。

图4 地面系统金属管道内、外腐蚀失效统计Fig.4 Statistic of corrosion inside and outside the metal pipelines of the ground system

表5 地面系统管道内、外腐蚀失效统计Tab.5 Statistic of corrosion inside and outside the pipelines of the ground system

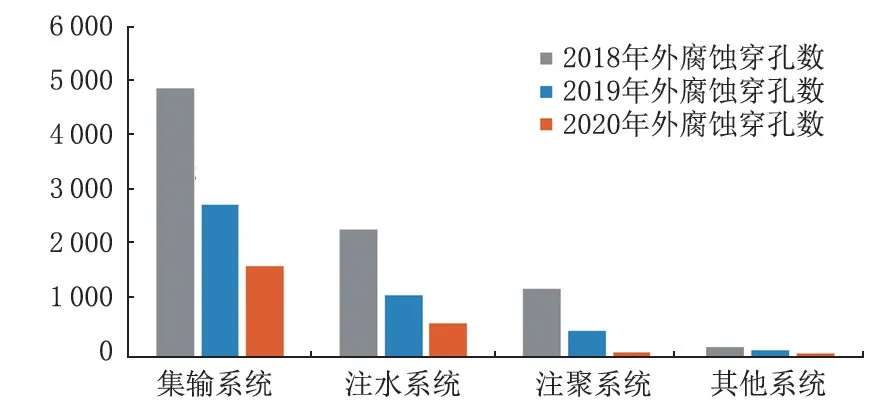

(5)管道腐蚀趋势。外腐蚀下降幅度大,内腐蚀平缓。2018—2020 年金属管道外腐蚀对比情况见图5。

图5 2018—2020年金属管道外腐蚀对比柱状图Fig.5 Bar chart of corrosion outside the metal pipelines from 2018 to 2020

集输、注水、注聚系统金属管道外腐蚀均呈下降趋势。2018—2020 年金属管道内腐蚀对比情况见图6。

图6 2018—2020年金属管道内腐蚀对比柱状图Fig.6 Bar chart of corrosion inside the metal pipelines from 2018 to 2020

集输、注水系统金属管道内腐蚀呈上升趋势,注聚系统金属管道内腐蚀呈下降趋势[1]。

2 腐蚀机理分析

2.1 集输管道外腐蚀失效分析

六厂地势低洼,地下水位高,土壤电阻率低(8~10 Ω),土壤腐蚀性强。通过埋设60 组腐蚀挂片,监测平均腐蚀速率7.02 g/dm2·a,点蚀速率为0.76 mm/a,重腐蚀区域占60%,中腐蚀区占37%。腐蚀主要是管道外防腐层老化、外力破损或者修补质量差导致水分浸入产生的电化学腐蚀[2]。土壤腐蚀性分级情况见表6,腐蚀分级情况见图7。

表6 SY/T0087《钢质管道及储罐腐蚀评价标准》中土壤腐蚀性分级Tab.6 Soil corrosiveness classification in the SY/T0087“Corrosion Evaluation Standards for Steel Pipelines and Storage Tanks”

图7 腐蚀分级图Fig.7 Corrosive classification diagram

2.2 集输管道内腐蚀失效分析

油田进入特高含水多元开发阶段,综合含水平均97.2%,水驱油井采出液平均含聚浓度达到150 mg/L以上。采出液成分复杂,腐蚀性增强,而大部分管道采取裸管设计,导致内腐蚀加剧。统计表明,平均腐蚀速率达0.61 mm/a。经过对腐蚀产物电镜扫描、能谱分析及X 射线衍射等微观分析,失效原因是细菌、氧和垢质等多种腐蚀因素综合造成的电化学腐蚀[3]。发生过多起集输系统单井集油、掺水热洗管道内腐蚀失效案例。

2.3 注聚管道内腐蚀失效分析

通过对注聚管道13 424 个腐蚀穿孔点数据分析,对480 组腐蚀管段剖切分析,对1 291 组污水样的细菌、硫化物、溶解氧含量分析以及腐蚀产物微观分析,初步表明失效主要原因是硫酸盐还原菌、铁细菌、腐生菌(SRB、FB、TGB)及其他离子共同作用下发生了电化学腐蚀[4]。

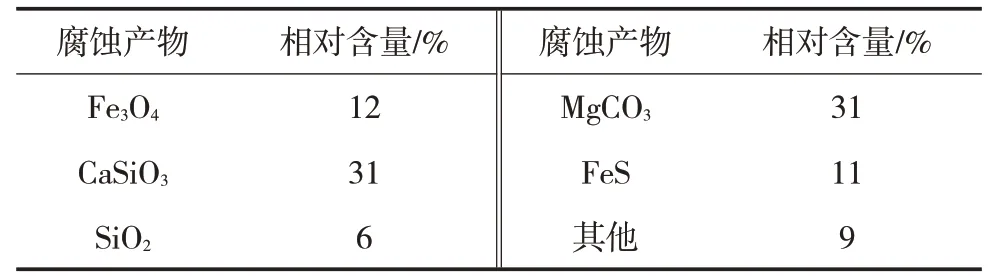

(1)电镜扫描。X射线衍射分析结果表明:腐蚀产物为碳、硫、氧、钡铁等离子组分。

(2)能谱分析。腐蚀产物主要是硫化亚铁、四氧化三铁等,主要是细菌下的电化学腐蚀。能谱分析见表7。

表7 能谱分析Tab.7 Energy spectrum analysis

注聚金属管道采用熔结环氧粉末喷涂处理,涂层厚度不够或者不均匀时存在着漏点和微观孔隙。漏点和孔隙会吸收水分,沿界面扩散,消减涂层与管材的结合力,导致脱层。同时孔隙和漏点也为细菌侵入、附着金属表面形成共生体系提供了条件,所以导致内腐蚀加速。管道内涂层理想状态是涂层具有良好的完整性、连续性、致密性。

注聚管道输送的注入介质中存在的三种细菌,会在管道内表面涂层破损处或者孔隙处吸附、滋生,从而形成了共生固着菌瘤,产生菌瘤下的电化学腐蚀。统计清配混稀区块平均腐蚀速率达到1.14 mm/a,与注聚金属管道投产4~5年爆发式腐蚀失效时间吻合。

现场截取16 口注聚井失效管段,设计院防腐室对腐蚀产物分析表明:有16 口井管道是细菌腐蚀,占比100%;有9 口井同时存在氧腐蚀,占比56.2%。可以看出三种细菌(SRB、FB、TGB)共同作用下产生的微生物和氧的电化学腐蚀。

在注聚管道接口焊接时,热影响区内的涂层被破坏,产生菌瘤下的电化学腐蚀。随机抽取了17口注聚单井管道腐蚀管段,焊口处腐蚀失效有5口井,占比高达29.4%。

用失效率0.5 km-1·a-1统计划分运行年限,清配清稀的注聚区块,管道平均运行13.9年(最短9年,最长20年);清配混稀的注聚区块,管道平均运行3.7 年(最短3 年,最长5 年)。分析主要原因是清配混稀使用的污水中含有一定数量的细菌(SRB、FB、TGB),以聚合物为营养快速繁殖;同时曝氧处理污水又增加了氧含量,加剧了微生物和氧的电化学腐蚀。

3 治理对策研究

管道失效治理总体思路:全面加强管道建设期及运行期完整性管理工作,继续深入开展管道内、外腐蚀机理分析与防腐配套技术研究,加大成熟技术应用规模。

管道外腐蚀治理:加大管道外防腐层检测与修复工作量,加大强腐蚀区域以计量间为单元的井网区域阴极保护站的建设规模,加强管道失效部位修复质量。

管道内腐蚀治理:加大熔结环氧粉末管道内涂层质量检测,规模应用熔结环氧粉末内涂层管道内堆焊接口技术、改性高分子热熔内衬技术,以及钢骨架复合管等非金属管材。实施“管道更换+技防”综合治理对策,保障埋地管道安全平稳运行,目标是管道失效率控制在0.05 km-1·a-1以下[5]。

3.1 管道外腐蚀失效治理

(1)加强管道外防腐层检测与修复。“十三五”期间累计检测金属管道外防腐层1 980 km,修复外防腐层破损点4 959处,破损点密度2.5 km-1,有效消除了管道外腐蚀失效隐患点。“十三五”期间管道检测修复工作量见表8。管道防护层修复前后对比见图8、图9。

图9 管道防护层修复后Fig.9 After the pipeline protection layer is repaired

表8 “十三五”期间管道检测修复工作量Tab.8 Pipeline inspection and repair workload during the 13th Five-Year Plan period

图8 管道防护层修复前Fig.8 Before the pipeline protection layer is repaired

(2)推广应用井网阴极保护配套技术。喇嘛甸油田阴极保护建设采取以下三种方式:①以联合站为核心的区域阴极保护,保护站内储罐及埋地管道。实施站场区域阴极保护站44 座,站库覆盖率56.4%。②以计量间为单元的井网阴极保护,保护站场区域及单井集输管道。实施井网阴极保护8座(保护管道1 183.5 km),集输管道覆盖率22.4%。③以站间管道为对象的牺牲阳极保护,保护集输站间管道,累计78.2 km。

井网阴极保护情况见图10。

图10 301队喇501站井网阴极保护示意图Fig.10 Schematic diagram of cathodic protection of well net in Team 301 La501 Station

研究形成了以计量间为单元、覆盖单井管道的井网阴极保护配套技术:包括废旧油管辅助阳极技术、用阴极保护自动调控技术、推广井网阴极保护技术。

“十四五”末建成北北块阴极保护网,配合地上零碳示范区建设,努力建设成无泄漏作业区。

3.2 管道内腐蚀失效治理

(1)加强注聚管道内涂层质量检测[5]。2018年,依据SY/T0442 标准,对4 项关键指标(外观、厚度、漏点、附着力)开展熔结环氧粉末内涂层质量快速检测,当年抽检管材26 个批次、79 件样品,有31.67 km不合格管材被退回,直接取消管材订货50 km。

抽检制度:①每10 km 金属管道随机抽取3根,加工成20 cm长的标准件;②同一批次产品经厂家抽检、现场抽检2次抽检合格方可使用。

管道检测过程见图11。

图11 管道检测过程Fig.11 Pipeline inspection process

2020 年新增指标:落锤试验机抗8J 冲击合格。2019、2020 年,两年共抽检管材58 个批次、183件样品,480 km管材全都合格。

(2)注聚管道应用内堆焊技术。调研长庆油田和胜利油田,内涂层地面管线在焊接中全部成熟应用了不锈钢接头或者内堆焊合金钢技术,从根本上杜绝了焊口处的内腐蚀。从成本上考虑,建议应用内堆焊免补口技术。其技术原理是在管材的端口内壁预先利用激光焊接上耐蚀合金层,合金层宽度5 mm,厚度1.5 mm,有效解决了焊缝腐蚀问题,最小口径达到48 mm。

(3)应用改性高分子热熔覆内衬防腐管道。其管道结构见图12。

图12 改性高分子热熔覆内衬管道Fig.12 Modified polymer heat-coated lined pipeline

性能特点:改性高分子热熔覆内衬管具有耐冲击性、耐温性(-30 ℃~+1 20℃)、致密性、连续性、耐腐蚀性和光洁度等特点,性能均优于熔结环氧粉末涂层,同时管材主体选择修复后的废旧油管,经清洗、探伤、水压合格后,进行热熔覆内衬防腐。

连接方式:管材中间连接采用西安石油管材院研制的配套接箍和螺纹密封脂(TGL-818A),水压爆破实验、氢致开裂和硫化物应力开裂试验均达标。两端采用机械压接接头连接。管道中间、两端部位见图13、图14。

图13 中间采用螺纹连接接头Fig.13 Thread connection joint is used in the middle

图14 两端采用机械压接接头Fig.14 Mechanical crimp joints are used at both ends

2018 年12 月,在喇4-PS3116 注聚单井管道埋设了3 组试验管段,由4 种内防腐工艺(裸管、环氧粉末涂层、改性高分子热熔内衬、钛石墨纳米涂层、TNF 涂层)及3 种内补口(内堆焊、螺纹连接、保护补口接头)连接组成,每年取出1段,已取出2 段。直观观察发现金属裸管表面已经腐蚀;高分子热熔内衬管没有变化;环氧粉末内涂层管道焊口处涂层破损、表面腐蚀;钛石墨纳米涂层焊口处涂层高温氧化变黑;TNF内涂层管道表面氧化锈蚀;内堆焊接头、螺纹接头、保护补口接头都没有腐蚀,直接焊接管处发生腐蚀。

改性高分子热熔覆内衬管道采取两种工艺:对废旧油管清洗、探伤、水压合格后,进行高分子热熔覆内衬防腐;对普通成品钢管,进行高分子热熔覆内衬防腐。

2020 年8 月在2 口注聚单井管道和1 口集输单井管道开展现场试验,应用废旧油管,中间丝扣连接、两端使用机械压接接头连接。总应用长度1.14 km,目前运行正常,持续跟踪防腐效果。下步计划在集输管道和注聚管道规模应用。

4 结论及认识

(1)喇嘛甸油田进入特高含水多元开发阶段,综合含水达97.2%,水驱油井采出液平均含聚浓度150 mg/L以上,输送介质腐蚀性增强,突出表现为集油、掺水热洗管道内腐蚀失效严重,占比高达83%。需要从顶层设计入手,完善管道内防腐设计,应用新型内防腐管材。

(2)清配混稀的注聚管道内腐蚀失效严重,占比高达73.4%。熔结环氧粉末内涂层管道出现不适应性,如果继续使用,建议采取内堆焊补口技术,减少管道焊口处腐蚀失效次数,同时加大应用新型内防腐管材。

(3)规模化推广应用新型内防腐管材,如改性高分子热熔覆内衬防腐管道、钢骨架复合管段、内堆焊补口、机械压接接头补口等配套技术,从根本上解决金属管道内腐蚀失效严重的难题。