水平筛主轴密封研究及结构改进

2022-10-02赵琴孙涛叶剑

赵琴,孙涛,叶剑

(贵州成智重工科技有限公司,贵州 贵阳 550081)

0 引言

振动筛作为机制砂石骨料加工工艺中系统核心筛分分级设备已获得广泛运用,是决定产品级配稳定、系统产能的关键设备之一。随着砂石生产系统集成化、规模化的发展趋势,传统圆振筛的处理量已无法满足现代大型机制砂石生产线的加工工艺要求。为此,国内陆续开发了具有振动强度大、筛分筛率高、处理量大的水平筛[1]。水平筛的运用,减少了砂石生产线的筛分设备数量,减少了占地面积,同时减少了皮带机、除尘器等辅助装备的数量,大幅度简化了砂石生产系统流程,为砂石生产线的集成化发展提供了装备技术保障。

但水平筛的优秀的工作特性决定了其具有高振幅、高跳动和大变形的特点,相对于传统振动筛分设备,水平筛具有更高的振动强度(约6 g),这给水平筛的主轴密封性能要求带来了较大挑战。如依然采用传统的振动筛主轴密封结构,受装配工艺、装配环境及零件加工精度等多种客观因素综合影响,极易出现密封圈损坏、渗油甚至漏油问题。若未能及时维修更换,可引发轴承烧毁、齿轮打齿等故障,严重时会导致设备大修,严重影响企业正常生产经营。

通过对工程中遇到的故障案例总结分析,开展了水平筛主轴密封技术研究,提出了优化改进方案[2]。发明了成本低、可靠性高的密封结构,解决了传统密封技术存在的不足。经工程实践验证,设备使用寿命及可靠性获得大幅提升。

1 水平筛传统主轴密封技术

1.1 密封结构与密封原理

水平筛的密封有箱体的密封和主轴的密封。箱体的密封件之间无相对运动,传统的密封技术可以实现较好的密封效果。但主轴的密封因主轴和箱体之间存在相对运动,传统的主轴密封技术已经不适用于高振动设备。

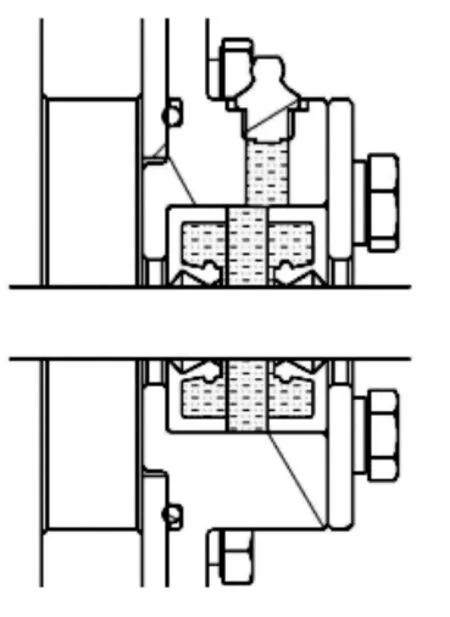

传统振动筛主轴密封装置结构如图1所示,由安装座、骨架油封组成,通过双唇形密封圈内填充的高温润滑脂,利用高温润滑脂滴点高,黏度大的特性,实现润滑油的密封。

图1 水平筛传统密封结构

1.2 传统技术方案分析

1.2.1 油箱封板变形量检测

主轴贯穿油箱,通过轴端皮带轮,与电机通过带传动实现电机扭矩的传递。主轴与油箱的密封通过密封安装座内的唇形密封圈及内注高温润滑脂实现。密封安装座固定在由薄钢板制作成的油箱封板上。主轴在周期性激振力作用下,在油箱安装座周围产生周期性交变应力。通过对运行一段时间后的水平筛油箱封板仔细观察,轴承座周围产生了较大程度的变形,间接影响了密封性能。

为研究水平筛油箱运行一段时间后油箱封板的变形量,针对某项目水平筛运行200 h后的油箱封板进行了测量,测试采集点如图2所示,测试结果见表1。测试结果表明,沿着主轴径向方向,油箱封板变形量逐渐递减,最大变形量12 mm,远超正常变形范围。油箱封板的变形,导致密封座的失稳,影响了密封圈与主轴的贴合,降低密封性,设备运行后稀油随运行时间温度逐渐上升,高温稀油大量进入润滑脂密封腔,稀释润滑脂,降低黏度,同时随机体高频往复振动,润滑脂密封腔内的稀释润滑脂会排出溅落,影响主轴密封。

图2 油箱封板变形量检测区

表1 油箱封板变形量测量结果

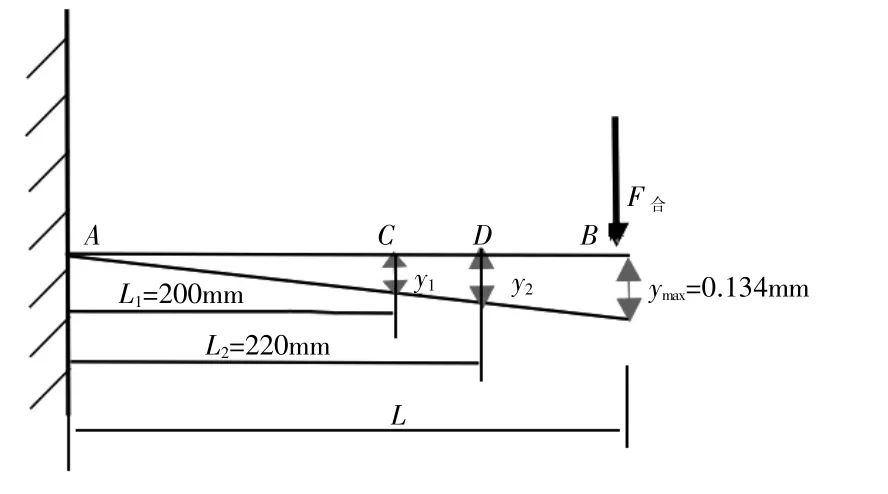

1.2.2 主轴挠度的计算

主轴的结构为悬臂结构,悬臂末端装有皮带轮,在三角带的作用下,主轴有沿着主从皮带轮中心线变形的趋势。通过对主动轴的带传的初拉力、轴拉力、最大加速度、受力分析进行计算,原始计算参数如表2所示。计算结果表明在现有悬臂距离上,挠度偏大。传动机构的相关参数列于见表2。

表2 传动机构参数表

计算过程如下:

(1)功率Pca计算公式:

(2)带传动的初始拉力F0:

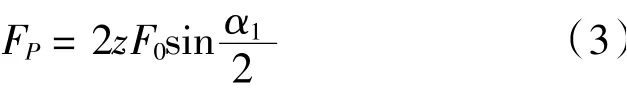

(3)带传动的轴拉力FP[3]:

将技术参数带入公式(1)(2)(3),计算结果如下:

(4)工作面加速度计算

由椭圆轨迹运动方程[4]:

式中:a、b为常数;λ为椭圆运动方向的振幅;ω为角速度;t为时间。

可推导出工作面的加速度公式:

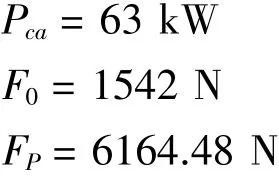

(5)主轴受力分析

受力分析如图3所示。当加速度a为正向时:

图3 受力分析

当加速度a为负向时:

取加速度为正向时,即F合最大时进行挠度计算(图4):

图4 挠度示意

式中,L为集中荷载离左端点A的距离,mm;F为集中荷载值,N;ymax为端点B处的最大挠度,mm;E为弹性模量,N/mm2;I为惯性矩,mm4;d为轴径,mm。

图5 主动轴挠度示意

结论:主动轴在C、D两处位置时挠度产生的间隙对密封有较大影响。

结论:主动轴在A、B密封处的挠度间隙影响骨架油封的密封。

2 结构优化改进

针对现有结构存在的不足,基于现有技术方案,在不大幅度提高成本的原则下,分别从结构加强和阻油的方向,对结构进行优化设计。

2.1 结构加强设计

对封板进行改进设计。由原来的3 mm厚改为5 mm厚,材料由原来的Q235A改为Q460C,同时在封板内面增加加强条设计,减少形变。通过测量:A区形变在:2~3 mm,B区形变在:0~2 mm。形变大幅减少。

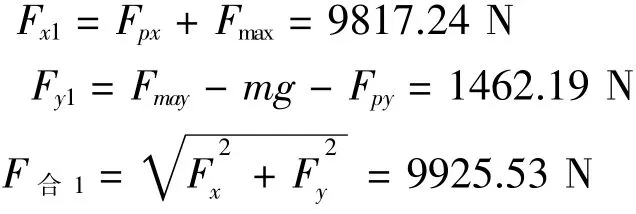

2.2 组合迷宫设计

针对封板变形引起的密封座失稳引起稀油稀释润滑脂的问题,发明了一种如图6所示的组合密封结构[5],通过在封板内部主轴周围增加密封结构的方案,阻止稀油大量进入油封内同时利用组合迷宫齿形富余配合来包容主动轴运行时产生轴向的和径向的间隙。确保油封内高温润滑脂的长期高效密封。其工作原理为:主动轴带动迷宫密封圈1旋转,迷宫密封圈1利用与主轴随动旋转起甩油环作用,把溅落在表面的润滑油利用离心力把油甩走,防止油料堆积,进入迷宫,达到动态密封。

图6 组合迷宫

经过车间空载试验130 h后拆卸观察,可见唇形密封圈周围依然有少量的稀油浸入,但润滑脂的性能依然完好,肉眼看不到润滑脂有稀释迹象,表明此方案达到了预计的阻油效果。

2.3 新增防尘圈密封结构

针对迷宫设计方案依然可能存在少量稀油侵入问题,在迷宫结构内层增加防尘圈结构。相对于唇形密封圈,防尘圈具有更大的压缩变形量,可以保证高振动、大变形工况下密封圈的正常工作性能。其工作原理为:利用防尘圈材料翼面固有的延展性,设计上要求防尘圈翼面与安装座1内圈面有大于轴向窜动量的贴合余量,始终保证防尘圈翼面与安装座1内圈面保持抵触,形成紧贴密封。装配时在防尘圈翼面与安装座1内圈面涂抹高温润滑脂,保证防尘圈翼面与安装座1内圈面润滑和再次密封。

经过车间空载试验160 h后拆卸观察,可见唇形密封圈周围已经没有稀油浸入,表明此方案达到了预期的密封效果。

图7 防尘圈安装示意图

3 工程应用效果

本研究完成的优化设计,2020年01月对密封装置进行了长时间的可靠性试验。在设备运行260 h停机检查未发现漏油现象,达到了预期效果。2020年03月起,正式将该改进方案进行工程应用验证,通过对贵定县某砂石料场水平筛技改后,至今已运行4600 h,未见漏油现象。

摒弃传统简单加强的方案,通过对现有结构进行分析,在不大幅度修改原结构的基础上,通过优化设计增加迷宫和防尘圈组合设计,低成本、高效率地解决了漏油问题。其核心思路如下:

(1)在组合迷宫结构中齿、槽对接形成了几道屏障,并通过在内填充高温油脂实现了柔性粘连隔离密封。

(2)利用迷宫密封圈1高速转动实现了甩油的动态密封。

(3)在迷宫密封圈1内安装防尘圈,完全阻断侵入的油迹,进行再次密封。

本方案较为创新地采用了组合迷宫+迷宫密封圈1甩油的思维,对类似具有大变形,高振动,高转速的密封性提出了较好的解决思路。

4 结语

通过对水平筛主轴密封装置优化设计,实现了良好的密封效果,该密封装置运行安全可靠,使用效果良好,大幅提高了设备使用率,降低了更换密封装置的全系统停机概率,带来了显著的经济效益。

本研究所采用的迷宫+防尘圈的组合阻油甩油思路,具有结构简单、制作方便、安全可靠等特点。对工作人员技能要求不高,现场维护方便和快捷,因此,具有较强的操作性和推广性,可广泛应用于振动装备的稀油润滑的主动轴的密封上。特别对具有高振动、高跳动、高形变,恶劣状况运行下的振动设备主动轴有很好的密封效果,同时也为其他类型设备密封结构提供了借鉴和思路。