应用大数据技术实现有色金属加工温度控制的思考

2022-10-02张葵张晓东邓鹏何绍飞

张葵,张晓东,邓鹏,何绍飞

(唐山鑫联环保科技有限公司,河北 唐山 063200)

0 引言

温度是工业工艺技术中最为关键的影响因素,合理地控制温度可以提高生产质量、生产效率,降低生产能耗,实现绿色生产。高质量的有色金属在冶金过程中会受到温度因素的影响,质量出现波动。大数据技术应用,可以实现超高精度的温控系统,让有色金属加工工作稳定运行,解决温度偏差问题。通过大数据技术建立温度控制智能决策模型,可以更好地判断有色金属冶金过程中的温度变化,及时调整温度,进一步加强生产效率和生产效果,实现现阶段重点。在现行的智能化、自动化控制基础上,融入大数据技术,可以最大程度弥补传统控制技术中的不足,提高控制效果,逐渐降低成本,实现绿色化生产。

1 应用大数据技术的有色金属加工发展方向

大数据技术的应用,可以进一步提高有色金属加工工艺的智能化、信息化、数字化,确保加工工作高效、稳定,工作质量也可以得到保证。从温度控制角度来看,这种参数指标本身控制难度较高,在大数据技术的辅助下,可以实现动态化、实时化、科学化管理,实现预先控制[1]。大数据技术的应用可以让技术人员通过分析了解其他方面基础信息情况完成对温度变化走向的预判,有效避免事故发生、快速处理事故、保证有色金属加工工艺稳定进行。简言之,大数据技术的应用,可以让有色金属加工得到可持续发展,为相关企业创造出更大的效益,尤其是在温度控制这一关键性环节中,大数据技术应用尤其重要。工业工艺不断改革发展,不仅是朝着智能化、智慧化的方向发展,从有色金属加工角度来看,温控性能、温控需求需要根据环境的变化而改变,将大数据技术应用其中能够让应用性、稳定性得到进一步增强。过高的温度可能会影响有色金属加工的最终质量,尤其是金属元素的提纯度,打造出高质量的温控系统,保证生产工艺的温控性能,是未来一段时间的重点内容[2]。

2 应用大数据技术的有色金属加工温度控制原理

从过往的有色金属加工温度控制工作经验来看,温度控制理念以线性控制为主,通过分析比例、积分等其他数据进行分析。所谓剥离指的是温度控制的比例系数;积分则指的是温控微分常数,通过具体的计算分析,得到温控输出数值,完成控制。但从实际调查过程中发现,这一传统得到温度控制技术手段,反应速率较慢、反应准确性较低,经常会出现误动,不仅影响产品质量,也威胁到有色金属加工流程的稳定性。造成上述问题的主要原因在于传统有色金属加工温度控制过程中,仅针对单一变量进行监控,其中存在一定的误差,继而导致温度控制的过渡流程烦琐、复杂,处理时间较长,造成的负面影响较大,控制系统的整体功能很难得到保证。最为关键的是,在传统的控制管理工作中,工作参数数据有限,缺少数据分析能力,导致控制工作缺少具体的判断,数据和信号之间的转变难度较大。新时期,高质量的温度控制应该建立在海量温度数据基础上,以此可以实现对温度参数的灵活控制。不仅如此,温度控制指标工作建立在多种不同参数数据的分析之上,想要保证控制效果,还需要对其他参数或指标进行收集,以最大限度降低温度控制误动问题。另外,传统的温度控制设备功能有限,在预告、报警等方面都无法实现,新时期,借助大数据技术不仅可以实现温度控制,还能够打造出预警系统,落实智能巡检工作,为后续的发展奠定良好的基础。不仅如此,大数据技术融入后,借助远程移动通讯设备可以实现远程控制,及时处理温度异常问题,配合智能巡检工作,明确有色金属加工过程中产生的参数数据,包括但不限于:工作量、状态日报、运行参数等,上述数据通过数据采集层进入数据处理层,结合相应的大数据计算分析功能,更好地了解智能终端状态,灵活性、安全性、易用性都得到了不同程度的保证[3]。

3 应用大数据技术的有色金属加工温度控制实现

有色金属加工本身较为复杂,需要工作人员充分认识到不同金属材料的变形规律,并展开系统的热处理,遵循科学的程序完成加工,不断提高产品的质量,全面优化管理系统。

3.1 温度控制算法

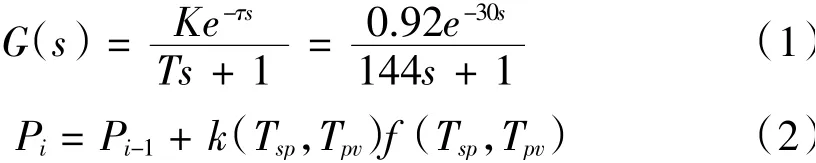

大数据技术的出现,让工业生产控制自动化、智能化水平得到提高,从有色金属加工工作来看,温度控制最为关键,将大数据技术引入其中,设计相应的算法配合具体的加工手段,能够让最终的产品质量得到根本上的保证。从综合情况来看,大数据技术的投入可以和其他温控方案实现高效互补,切实提高温控的适应性,确保温控效果。可以引入专家控制方法,借助模糊PID温度控制器实现温度控制,在实际发展过程中,利用专家控制可以更加精准管理温度,保证精度,降低误差。在实际运行过程中利用专家知识完成对系统的控制和优化,根据有色金属加工过程中产生的数值以及温度控制需求进行深度学习,一旦温度数据参数出现变化,立即对温度数据进行管理,配合其他温控技术,确保有色金属加工工序稳定落实。在加工期间,有色金属会受到多方面因素的影响,出现诸多不同的问题,想要实现输出值的管控,就需要一个合理的温度控制算法。结合过往的温度控制经验,选择了双变量输入方法,确定具体的单输出控制值,实现对输入差值和输入差分值的控制。从有色金属加工特殊性来看,其中还存在诸多问题,作为一种动态参数,温度控制难度较大,在利用大数据进行温度控制中需要充分了解温度对象的特性,包括放大系数、滞后时间、时间常数,从而制定出相应的升温控制算法。在设计算法的过程中需要考虑到过往的加工经验以及相关专业知识,得到温度和加热功率之间的关系公式,就可以完成算法设计。公式(2)作为功率公式,其中k值格外关键,需要工作人员根据自身经验以及具体的理论推导得到函数关系值,设定最高温度结合实际温度,完成对温度的控制,而f为功率参数。但需要注意的是,这种模糊PID技术还存在一定的问题,尤其是稳态误差问题,无法完全满足温度控制技术需求,但从整体应用情况来看,在这一技术算法得到应用后,性能指标得到提高,控制时间缩短,在实际应用过程中,需要配合其他多元化的控制技术完成相应的温度控制[1]。图1为模糊PID控制器的复合仿真控制曲线。

3.2 数据采集

数据采集是大数据视域下有色金属加工中温度控制技术的核心关键,主要是借助云计算、物联网、5G等技术实现,以此广泛全面地收集数据,让数据得到全面落实,进而实现全自动、实时化生产。想要在大数据技术的基础上,进一步提高有色金属加工质量,实现绿色化生产,就要打造出智能化数据采集系统,采用定时定点的方式,针对重点数据进行监控,一旦出现数据异常也会及时推动给相关工作人员[2]。在这种数据采集通信软件运行中所得到的数据会被保存在数据库中,工作人员可以通过登录系统访问数据库对有色金属加工的数据实现全面了解。在这一过程中,配合有色金属加工智能监控系统可以实现全程监控,并且对加工异常情况进行处理。作为有色金属加工中最为关键的参数控制指标,在对温度进行控制的过程中,不仅需要明确具体的算法,还需要了解到相应工作内容情况,结合实际情况开发软件。在进行稳定的数据采集过程中,还需要实现数据的转换工作,因此除了常规的传感器、物联网技术之外,还要设计相应的转换机制,确保采集得到的温度数值可以转换为可以在上位机监控软件上显示的模拟量数值,实现上位机和下位机之间的有效联动。从软件本身的程序来讲,上位机、下位机之间要实现高效联动,包括温度变化曲线、实时温度值、历史数据查询等不同的功能,确保温度得到合理控制。

3.3 控制程序

在完成数据采集的基础上,还需要对具体的控制系统进行设计,以此最大程度保证控制效果。借助STEP7 V5.5完成了对程序的编写,在实际运行过程中,温度信号被PLC端口接收,经过数据转换变成可识别的信号,然后利用PLC技术和上位机的温度设计值发出控制信号。其中,模糊PID控制器是最为关键的存在。从PLC技术入手,在加热炉启动后如果达到最高温度,则无须升温,进入加热保温环节,直到保温时间后切除PID控制,如果没有达到最高温度则进行加热。从逻辑控制来看,经过信号采集实现A/D转换完成温度显示,在和上位机通信的过程中计算得到具体的偏差,实现全功率加热,根据具体的计算结果选择利用PID控制或者模糊控制,实现控制器输出。数据通信是温度控制中最为关键的部分,不仅需要实现人机交互,还要实现智能化、自动化控制。从目前的情况来看有MPI方式、工业以太网方式、Profibus方式等,具体的通信方式可以结合系统的通讯发展需求,完成对通信方式的分析。以MPI方式为例,这种通讯方式相对便捷,传输效率较高,从实际仿真情况来看,效果较优,能够搭建形成温度监控模型,监控效果突出,无论是稳定性还是控制精度均得到了不同程度的提高。

3.4 实现技术

要让有色金属加工温控技术得到更好落实,不仅要利用PLC技术,也要考虑应用DSC技术。在实际安装设计的过程中,借助压力传感器、温度传感器,可以对有色金属加工过程中产生的水压变化和温度变化进行系统分析[3]。从过往的运行情况来看,冷却水在有色金属加工过程中会对温度产生直接的影响,想要高效率地控制温度就要对冷却水水压进行控制。配合DSC技术、物联网技术,能够具象化地表现出温控情况,工作人员也可以及时地了解温度参数指标变化,并且根据冷却水水压参数数据进行预判,配合预测控制系统,实现对温度的控制。根据有色金属加工原理来看,在实际运行的过程中,风机和冷却水泵均处于工作状态,想要保证温度控制质量,可以对这两个设备进行监控,还可以借助制冷剂,科学控制冷却水流量,以此有效降低能耗。物联网技术应用后比例调节、微分调节、积分调节等技能应用后,会出现成熟的控制策略,不仅可以实现实时监测,还能够实现综合性的监测行驶,调节速度较优,能耗较低。从目前来看,有色金属在加工过程中,借助模糊PID控制器,切实减少生产阶段温度变化,实现全生命周期的管理控制。这一技术手段还可以拓展应用到其他不同的生产环节中[4]。

3.5 仿真实验

为了进一步验证上述控制技术、控制系统,明确这一系统本身的应用性、稳定性,选择了某有色金属加工设备进行仿真实验。从实验结果来看,模糊PID控制器在实际应用中可以有效管控偏差,让温度在合理范围内,并且实现了参数的自主选择,可以实现长时间恒温控制。系统可以迅速开展温度调控,切实减少温度变化。不仅如此,其本身具有的报表功能,可以将收集得到的温度数据按照不同的表格文件格式输出,技术人员可以根据自身需求,完成对图片、表格的控制,确保控制效果和控制质量,有效降低能耗。从目前来看,这一温控技术效果突出,功能丰富,未来还需要根据温控的诸多条件,展开具体的设计,以此确保温控本身的效果,让有色金属加工工作得到全面落实,为后续的发展奠定良好的基础。有色金属加工温度控制工作的开展涉及编程、控制等多方面工作,在大数据技术下,这一温度控制能力也会得到进一步提高,物联网、云计算、人工智能、深度学习等技术的引入,可以让温度控制的实际效果得到增强,实现实时性、高质量、高精密度的控制,最大程度解决温度控制需求,便捷高效地完成数据采集工作。但需要注意的是,在实际应用过程中需要对具体的软件硬件设备进行选择,从而确保应用效果和应用质量[4]。从实际仿真数据来看,这种温度控制系统可以实现预防性控制,如果出现温度异常,还可以分析异常数据产生的原因,更好地辅助工作人员进行技术调整,让整个生产流程得到优化。

4 结语

PLC技术、DSC技术、PID技术是有色金属加工工艺技术中必不可少的技术,在控制温度这一指标参数的过程中,还需要充分考虑到工艺流程,对上述几个技术进行优化。在大数据视域下,物联网技术、动态专家控制技术、模糊PID混合技术的应用,都可以进一步提高温度控制效果,实现温度这一参数指标的合理管控,让有色金属的加工质量得到提高。