电加工工艺在航空制造中的应用综述

2022-10-02郑鹏

郑鹏

(西安嘉隆机械设备有限公司,陕西 西安 710021)

电加工作为一种特种加工工艺,从发明到现在经过了70余年的发展与研究,已从初期一般的穿孔切割、电火花表面强化、外形粗加工等迈向了更高级的阶段。如今,因其在高硬度、异形、高精度等零件加工方面的出色表现,已广泛用于机械制造的大行业中,特别是航空航天、军品制造业。

1 电火花成型加工

1.1 加工原理研究

杨晓东、唐嘉靖[1]建立了一种有限元法(FEM)对放电坑形成热液耦合数值模型进行了分析,该分析阐明了放电加工(EDM)中放电坑形成和材料去除过程。结果显示:在电火花工作通电后不久,极高的热功率密度导致物质的熔化和蒸发,然后去除电极材料,在电极表面形成放电坑。在加工过程中,电极材料同时存在固体、液体、气体三种形态,加热区形成的流溅物质则是材料被加工成型的机理之一。

J.F.Liu、Y.B.Guo[2]提出了一种新的解释大量随机放电的建模方法。随着高频随机放电现象的出现,顶表面和地下表面的温度历史分布均表现出脉冲特性。表层以下温度梯度较大,深层地下温度梯度逐渐减小。

在电火花加工过程中,“白层”(WL)和热影响区(HAZ)内存在着复杂的相变。Liu[3]提出了一种数值方法来预测和分析电火花加工中WL和HAZ的形成机理以及相应的相变。随着放电时间越长,马氏体的体积分数就越大。且较高的放电能量会导致较厚的白层。

Krishna Kumar Saxena[5]利用多种方法相结合,对碳化硅微电火花加工的加工表面进行了表述,研究了材料去除和材料迁移机理。结果显示,经微加工的表面存在微尺寸的陨石坑、碎片、再生物质和微空洞,表面粗糙度较高;且火花放电过程中材料的迁移是双向的。

Wiessner[6]使用发射光谱模拟和电参数测量等方法,针对电火花在不同的介质加工条件下产生的等离子体的性质进行了研究。在石油和空气中进行的电火花加工放电具有非常相似的电子温度,但电子密度有很大的不同。此外,研究表明空气中的等离子体主要由电极材料组成,而油中的电火花等离子体主要由介质组成。

1.2 应用案例及发展趋势

1.2.1 应用于气膜冷却孔的加工

气膜冷却结构在降低叶片工作温度,提高发动机性能上有着至关重要的作用,而气膜孔则是气膜结构中的关键部分[7]。近年来发动机涡轮进口温度提高了约500 k,涡轮叶片和导向叶片的高效冷却技术就占了其中60%~70%[8]。佟浩等[9]提出了一种采用方形棒状工具电极的扩散结构电火花分块成形加工工艺,解决了传统电火花加工二次装夹误差以及小加工间隙加工液更新和排屑的问题,并通过对国内外近十年的文献分析,介绍了电火花成形加工在气膜孔穿孔上的最新进展和创新思想。

1.2.2 应用于整体结构叶盘加工

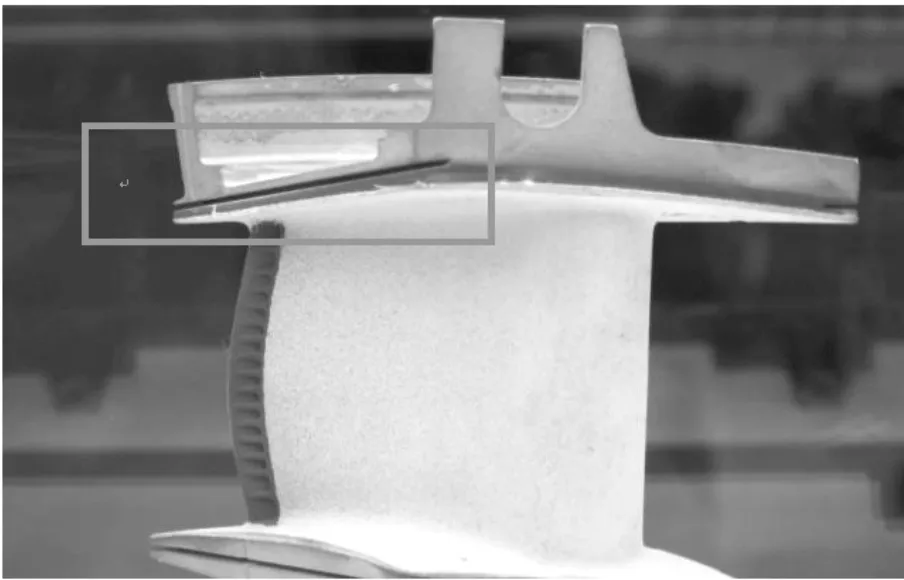

在现在航空发动机设计中,整体叶盘已经成为了典型的整体结构部件,它将叶片和叶盘设计为一体,直接加工成形,与传统的加工完叶片和叶盘最后再组装相比,减少了装配时的误差,同时省去了锁紧装置的加工,避免了气流损失、减少了加工难度,并大大提高了发动机的可靠性能。组合电加工技术研究室梁为等[10]介绍了一种精密成形加工(EDM)和电子束熔融成形加工(EBM)制造整体叶盘的方法。其采用电子束熔融成形粗加工,再用电火花精加工叶片,如图1;张志金等[11]介绍了一种由北京电加工研究所研制的一种精密数控电火花成型机(A30),在特定的工艺下,能够有效地解决整体叶轮特别是大扭曲的叶轮型面和发动机整体闭式叶轮、带叶冠整体涡轮盘等在电火花加工过程中的问题。

图1 电火花加工整体叶盘

1.2.3 应用于导向叶片封严槽加工

在导向叶片的大小缘板上加工出封严槽能有效解决发动机封严效果不好,漏气造成的损失,但封严槽的槽深较深,宽度较宽,而且精度要求较高,加上本身叶片的复杂结构,导致了封严槽的加工难度,成型电火花加工后的导向叶片封严槽,如图2所示。因此,在航空发动机导向叶片上的封严槽加工中同样广泛采用了电火花加工方法[12-14]。Maradia[15]介绍了一种将放电加工和电火花打孔加工组合的加工方式,实现了复杂形状的封严槽加工。任凤英另一项研究提出了一种利用两个电极同时加工大缘板和小缘板封严槽的方法,大大提高了加工效率,同时,还提出了把紫铜电级更换成铜钨合金,因铜钨合金的强度大,变形小的特点,加工出的封严槽精度和合格率都有较大的提高。

图2 成型电火花加工后的导向叶片封严槽

2 电化学加工

2.1 加工原理

电化学加工涉及多个物理场的耦合。其加工原理是利用阴阳两极在电解液中的放电来实现加工,阴极为工具与电源负极相连,阳极为工件与电源正极相连。工具的形状与所需加工工件形状一致。在加工中,电解液在阴阳两极间流动,工具阴极向工件进给的过程中会产生化学反应,工件在电化学反应过程中被电解。随着工件材料的不断溶解,阴极不断地向阳极进给,阴极工具便将工件表面逐渐腐蚀成形。

2.2 应用案例

2.2.1 应用于异形腔体加工

闭式构件在航空航天、武器装备等高端制造领域应用广泛,其具有较小的体积、紧凑的结构、质量轻、可靠性好等优点[16],目前国外均将闭式结构设计作为高性能涡轮发动机技术探究的方向[17]。闭式结构作为全世界的加工难点,主要有铸造、数控、电加工等,但复杂的结构和材料特性导致采用数控加工成本高且效率低,铸造加工则难以保证较好的精度,目前更多的是采用电加工工艺。李博等[18]通过前期采用电加工方式对不锈钢材料腔体进行加工(图3)的试验研究,得出最佳加工电压为16 V,并且加工时间较单纯采用电火花加工提高了近10倍。

图3 完成腔体加工的样件

2.2.2 应用于叶片、涡轮等的加工尹飞鸿[19]介绍了一种展成法电解加工工艺,该方法按照计算机指令加工,使形状简单的工具阴极进行复杂的展成成型运动,从而加工出复杂的工件。图4为展成法电解加工的整体涡轮和叶片。这种方法应用于钛合金叶片、航空发动机扭曲变截面整体涡轮、螺旋桨型面等。朱永伟等[20]分析研究了大扭曲度整体涡轮叶片型面利用展成电解加工时的成形规律,对多轴联动数控编程程序进行了优化,并对整体涡轮叶片进行了展成电解加工试验,结果显示:加工稳定性很好,型面精度符合要求。

图4 展成电解加工整体涡轮和叶片

2.3 应用过程优化分析

电化学加工作为一种常规的制造技术,其主要优点是材料去除率高,无刀具磨损,表面质量好,无白层,无机械影响区域。在制造扩散器等航空部件时也因其经济、高效而被广泛应用。扩散器通常由镍基和钛基合金制成,是航空发动机的关键部件,朱栋等[21]对电化学加工中电解液的几种流动模式对航空发动机扩散器加工的影响进行了研究,仿真模拟结果显示:电解质从前缘向后缘流动的模式下工艺稳定,扩散样品无流动标志。

电解加工作为航空发动机叶片中的重要加工方法,叶片电解加工工具阴极的设计与修正是提高叶片精度的关键技术,其采用了一种优化算法的误差反向传播网络(Back propagation,BP)技术,建立了基于优化BP算法的数字化阴极修正网络模型,通过试验得出结论:在通过该加工工艺后,叶片的叶根和叶尖部位的精度提高了0.09 mm。其同时建立的变间隙阴极修正法数学模型,以分析加工间隙与阴极修正量的对应关系并进行了叶片电解试验,结果表面在经过3次修正后,叶片精度提高到0.05 mm[22-23]。

为了实现喷气发动机的重量减轻和提高热效率,Ti-6Al-4V和Inconel718等硬质合金通常用于航空发动机的制造部件,Klocke F[24]利用WZL的基础研究平台,对应用于航空制造中的几种钛基合金和镍基合金的进料速率-电流密度曲线进行了研究。根据法拉第定律,将实验结果与理论进行了比较,结果显示:对于钛材料,有效材料去除率≈1.78 mm3;对于镍基合金,材料的微观结构越细,其电化学加工性越好。所有分析的超合金均具有良好的加工性能,有效材料去除率为1.51~2.13 mm3。

伽马钛铝化物(γ-TiAl)因其优良的耐腐蚀性能、抗氧化性能和低密度性能,不断地被应用到航空制造中,Klocke F[25]等研究了PECM(精密电化学加工)加工γ-TiAlTi-48Al-2Cr-2Nb试件的高循环疲劳(HCF)特性。在试件表面采用PEO(等离子体电解氧化)生成陶瓷层,可以提高材料的耐腐蚀性和耐热性,并且对材料的疲劳特性没有影响。

3 激光加工

美国研究开发的用皮秒激光直接加工带热障涂层的涡轮叶片异型气膜冷却孔的技术,避免了纳秒激光、电火花二次加工方式导致的孔壁再铸层、热障涂层崩裂等缺陷,而且提高了加工效率[26]。GE公司研发中心在上世纪末对超快激光加工气膜冷却孔进行了研究,验证了更短的激光脉冲宽度可以加工出更好质量的小孔[27]。

Feng等[28]针对叶片气膜冷却孔加工,研究了在单晶镍基高温合金上用飞秒激光加工小孔,可以得到没有组织缺陷的小孔。德国汉诺威激光中心同样也应用飞秒激光在金属材料上进行了冲击加工小孔研究,结果表明,飞秒激光冲击加工小孔能获得无再铸层的孔壁[29]。

LUMEAR公司在发动机叶片上开展了皮秒激光加工单晶涡轮叶片气膜孔加工验证[30],应用脉冲宽度为10ps的激光,能够得到孔形和孔壁质量很高的零件,且孔壁异常光滑。

中国航空制造技术研究院研究员张晓兵等[31],对超快激光加工叶片气膜冷却孔技术进行了研究,超快激光加工可以获得孔壁几乎无再铸层的小孔,且针对表面有热障涂层的叶片,不但可以实现先涂层后制孔,而且可以保证涂层无分层、开裂、明显崩块等缺陷。

中国航发商用航空发动机有限责任公司李杰等[32],采用飞秒激光微加工技术与实时穿透感知技术和叶片自适应定位技术相结合后,实现了发动机单晶涡轮工作叶片的气膜孔制造。

4 组合加工

航空发动机中零件种类繁多,各类型的动静叶叶片,各种复杂的型面和各类材料不一致,导致不可能只采用一种方法就能解决各种复杂结构件和叶片所面临的加工问题,必须根据零件产品的原材料、形状和具体结构选择合适的加工方法。

陈阳等[33]介绍了一种激光加工和电火花加工组合加工某机高压涡轮导向叶片进排气边气膜孔的方法,与传统的单独采用激光加工或电火花加工比较,不仅提高了加工效率,而且有效地解决了气膜孔位置度难以保证的问题,大大提高了产品质量。赵建社等[34]对几种典型的闭式整体构件的整体制造进行了研究,通过试验对加工方案进行验证,得出结论:采用组合电加工技术相对于单独采用电火花加工综合效率提高了40%,而且电极损耗也明显改善。

目前的先进航空发动机涡轮叶片设计中,为了提高叶片的耐高温性、耐腐蚀性和可靠性,多为带有热障涂层的金属基材料,王志浩[35]等利用电镀金刚石钻削与电火花小孔加工组合加工的方法,对表面涂覆氧化锆的钛合金复合材料采用间歇性放电的梳状波连续打孔加工,得出结论:应用该组合加工解决了之前二次加工孔难以精确定位,难以保证金属基体孔与涂层孔空间位置同轴及尺寸一致的问题。Jerzy Kozak[36]等研究了一种磨料放电研磨工艺(AEDG),把电火花加工和磨削加工组合起来,和传统磨削相,该工艺降低了磨削力,减少了刀具损耗,对一些难加工材料的去除率也有明显提高。

5 电加工发展趋势

近年来,各大高校提出的电加工新工艺,如:清华大学寇兆军提出的移动式电弧铣削、上海交通大学康小明设计的使用简化电极加工某闭式整体叶盘工艺等,以及应用于非导电材料领域的沉淀工艺都给未来电加工的发展指出了方向。但电加工因其复杂的加工机理,许多设想成果需要借助大量的试验模拟来完成。所以,不断地对电加工机理进行深入研究,并根据模拟结果来指导实际生产,精细化模拟与实际的差别,不断开发新工艺,提高电加工的稳定性和精度,实现自动化和数字化将是电加工技术未来的发展方向。

6 总结

电加工技术现如今发展迅速,并且广泛地应用在了航空及国防工业领域,除以上提到的电加工工艺,还有许多诸如:电弧加工、超声加工、细微电化学加工和高能束流加工同样在航空制造中发挥着举足轻重的作用。电加工技术因其特殊的加工特性,能有效解决传统加工手段不能或难以解决的制造难题。并且,随着我国航空技术的发展,未来电加工技术同样会在该领域发挥它独特的优势,成为航空制造技术中不可或缺的关键技术。