卷簧式紧膜包装机械设计研究

2022-10-02孙杰

孙杰

(泰州技师学院,江苏 泰州 225300)

包装薄膜预紧作为自动化、电气化的重要工艺之一,对包装印刷工业发展的影响较大[1]。虽然我国已经研发了一些预紧法,例如链条式、手动式、多辊式等,这些方法虽然实现了包装膜预紧,但是作业噪声较大,并且作业期间产生的预紧力与预期目标相差较大,作业效率存在较大提升空间[2]。由于薄膜材料横向张力对膜抗冲击能量的影响较大,所以想要改善装模预紧性能,可以从该机械装置入手,重点讨论紧膜包装机械设计方案[3]。卷簧运动能够产生薄膜所需张力,能够根据预紧处理需求,施加相应的张力,从而达到改善紧膜包装机械作业性能的目的。因此,提出一种卷簧式紧膜包装机械设计研究。

1 薄膜收卷机结构及常见的预紧方法分析

目前,应用比较多的预紧方法有链条式、手动式、多辊式。本研究以多辊式为例,介绍薄膜收卷机结构,讨论其作业原理。该预紧方法采用的薄膜收卷机为BASTIA,该装置主要由空卷芯、转盘、机架、滚轮、收卷辊、跟踪辊、导向辊、展平辊、薄膜、张力检测辊组成。该装置的作业原理是通过调整辊子的角度和高度两项参数,形成一定角度和高度差,以此控制薄膜的张紧。由于该方法难以均匀控制张紧力,很难保证薄膜的抗冲击能量,导致预紧力未能达到操控标准。

链条式预紧方法对运输要求较高,运输期间容易出现牵引链磨损问题,链条伸长,节距随着磨损的加剧而变大,局部出现松弛现象。为了正常使用该链条式预紧装置,保证链轮轮齿与链条达到啮合标准,需要配备螺旋机构或者重锤共同作业,加大了作业条件要求[4]。

手动式预紧方法的包装机械设备结构较为简单,虽然能够实现薄膜预紧处理,但是操控精度较低,主要体现在手动张膜作业连续性较差,无法长期保持薄膜预紧力不变[5]。与此同时,该方法应用下的张力测定难度也很大,很难满足机械模型的构建需求。

针对上述3种薄膜预紧方法存在的不足,本研究尝试提出一种卷簧式预紧方法,以张力稳定控制作为突破口,提出卷簧式紧膜包装机械设计研究。

2 卷簧式紧膜包装机械设计

2.1 卷簧式紧膜包装机械结构设计

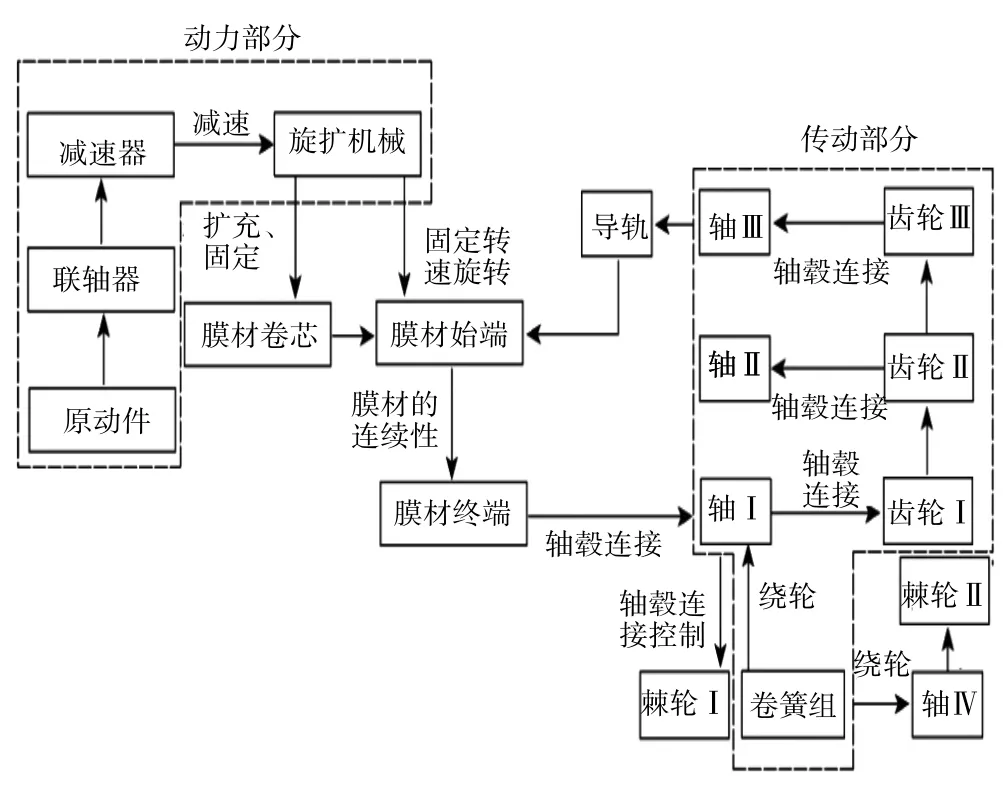

根据薄膜预紧操控需求,结合抗冲击能量变化特点,施加相应的张力加以预紧控制,便可以改善薄膜预紧效果。按照此研究思想,本研究以机械传动能量作为主要控制对象,使得薄膜张紧能量输入与传动能量输出保持一致。以卷簧运动作为薄膜张力控制核心,设计的机械结构如图1所示。

该结构中,卷簧作用下输出的变力作为裹卷运动的动力,施加在齿轮与轴联动装置上,实现该装置中设备的传动,此部分传动产生的张力将作为紧膜的关键。对于不同薄膜张力需求,本机械结构通过调节卷簧作业参数来控制张力大小。其中,单向控制力的驱动装置为棘轮,当其达到一定数值后,恢复到初始状态。本机械结构中布设了2个棘轮,作为轴控制工具,分别作用在2根轴上,实现传动轴Ⅰ和控制轴Ⅳ的操控。在这两个轴的控制下,包装机械装置的整体作业得以有效控制。

2.2 机械轴与轴上零件运动关系分析

卷簧式紧膜包装机械作业期间,借助旋扩机械设备,扩充和固定膜材卷芯,并将其固定在装置操控的膜材始端。与此同时,在传动装置的驱动下,带动导轨作业,使得膜材始端开始作业,开启膜材连续作业模式,在膜材终端体现作业效果。为了提高机械装置作业精度,需要根据膜材终端实际操作情况,对传动部分的3个轴和3个齿轮作业参数进行调整,从而保证轴上的各个零件运动得以协调,生成高质量机械作业效果。为了准确掌握机械整体运行状况,设计一套较为可靠的机械传动控制架构,对机械轴与轴上零件运动关系展开深入分析。机械轴与轴上零件运动关系架构如图2所示。

图2 机械轴与轴上零件运动关系架构

从该关系架构来看,动力部分和传动部分协调作业下,能够有效控制膜材的始端高效稳定作业。其中,动力部分的机械设备直接作用于膜材始端,而传动部分与膜材始端存在闭环运动关系,在传动作用下带动导轨传送相应零件,为膜材始端作业输送材料。

(1)动力部分的零件运动关系:利用联轴器,将原动件与装置运动体系连接到一起,在减速器的控制下,减速运送零件,使得零件运动的整体协调性得以满足机械操作标准。接下来,利用旋扩机械设备操控零件的运动状态,固定其转速,使其在机械装置中保持匀速旋转。为了满足操控需求,同样利用旋扩机械设备来控制膜材卷芯,在扩充卷芯的同时,将其固定在膜材加工设定位置。此部分运动关系的设计,可以保证机械制备作业期间膜材的供应得以保持连续。

(2)传动部分的零件运动关系:此部分运动关系以3个齿轮和3个轴的运动关系作为主要描述对象,按照图2中的轴毂连接方法,建立齿轮与轴的匹配关系,将卷簧组固定在绕轮上,控制轴作业状态。另外,此部分结构与膜材终端通过轴毂连接,膜材操控信息发送至传动部分,而后经过一系列调整,将传动力作用在棘轮上,实现高精度高效率紧膜包装。

2.3 机械整体运行及传动控制设计

基于机械轴与轴上零件运动关系分析内容,设计机械整体运行方案及传动控制方案。本机械传动控制分为两部分,其中一部分为动力部分,另外一部分为传动部分。其中,动力部分主要由原动件产生动力,在联轴器和减速器的作用下控制此动力,并将其作用在旋扩机械上,分别施加在膜材卷芯和膜材始端,此部分动力只是紧膜控制的一部分。另外一部分来自传动部分,该部分由多个轴和齿轮组成,在控制轴Ⅳ的作用下,带动棘轮作业,产生的传动力通过导轨作用在膜材始端,通过连续作业,完成终端紧膜处理。

本机械装置动力输入核心部分为轴与薄膜材料之间产生的摩擦力,通过两者发生相互作用产生摩擦,致使轴发生转动,此时轴毂连接,使得位于轴端的齿轮啮合,摩擦之下产生的相互力作用在薄膜材料上,形成较为稳定的作用力。由于本机械的轴运动为定向转动,所以传动轴Ⅰ会定向转动,受棘轮反作用影响,致使机械整体呈现出定向运动作业现象,不会出现反向回转情况。接下来,传动轴Ⅰ作业期间定向转动绕轮(该装置是连接卷簧与轴之间的装置),借助螺钉,与卷簧固定配合控制张力。控制轴Ⅳ所做运动也为单向运动,在棘轮的控制下发生相对运动,该运动产生的作用力将反作用于薄膜材料。其中,控制轴Ⅳ的作业模式为绕轮带动作业,所以在本机械结构中起到整体控制作用。

本机械的运动分为传动轴和控制轴2个部分,前者由轴Ⅰ、轴Ⅱ、轴Ⅲ组成,后者以轴Ⅳ为核心。其中,传动轴以膜材卷动作为起点,将部分运动力分别作用在轴Ⅰ、轴Ⅱ、轴Ⅲ上,而后利用齿轮传动加以辅助,形成3个反馈机制:一是轴与膜材的相互运动引发的反馈轴作业,因而生成反馈机制;二是棘轮与互反馈轴配合下生产的反馈机制;三是齿轮与互反馈轴配合下生产的反馈机制。这3个反馈机制作用对象不同,产生的作用力存在差异,所以整体作用在薄膜材料上时,就可以保证紧膜机械装置的正常运行。

2.4 控制机构局部优化设计

考虑到机械设备中齿轮数量会对包装紧膜作业均匀性造成一定影响,所以,本研究对控制机构采取局部优化设计。其中,局部优化对象为传动轴Ⅰ和控制轴Ⅳ,通过分析机械设备作业原理,结合紧膜作业需求、过程及影响因素,重点讨论机械倒置问题,提出局部优化设计方案。

本机械设备中卷簧长度的变化与张力的大小密切相关,借助2根轴驱动绕轮,在相互作用下抽动拉卷,使得卷簧的长度得以控制。其作业原理为加大轴转动难度,来维持膜张紧力的稳定性,从而实现紧膜稳定操控。其中,机械结构中2个棘轮同步作业,在此作业下开始轴单向运动。为了避免紧膜操作不当导致的机械倒置问题,本设计方案设置了棘轮单向作业功能,与卷簧恢复性结合,共同作用在机械设备上,以此控制机械倒置现象的发生。从结构来看,本设计方案是以传动轴Ⅰ和控制轴Ⅳ的控制作业局部优化对象,在这两处布设棘轮,从而控制卷簧的卷传动。其中,控制轴Ⅳ启动一定控制作用,无传动作用,起到传动作用的轴为轴Ⅰ、轴Ⅱ、轴Ⅲ。

3 卷簧式紧膜包装机械设备测试分析

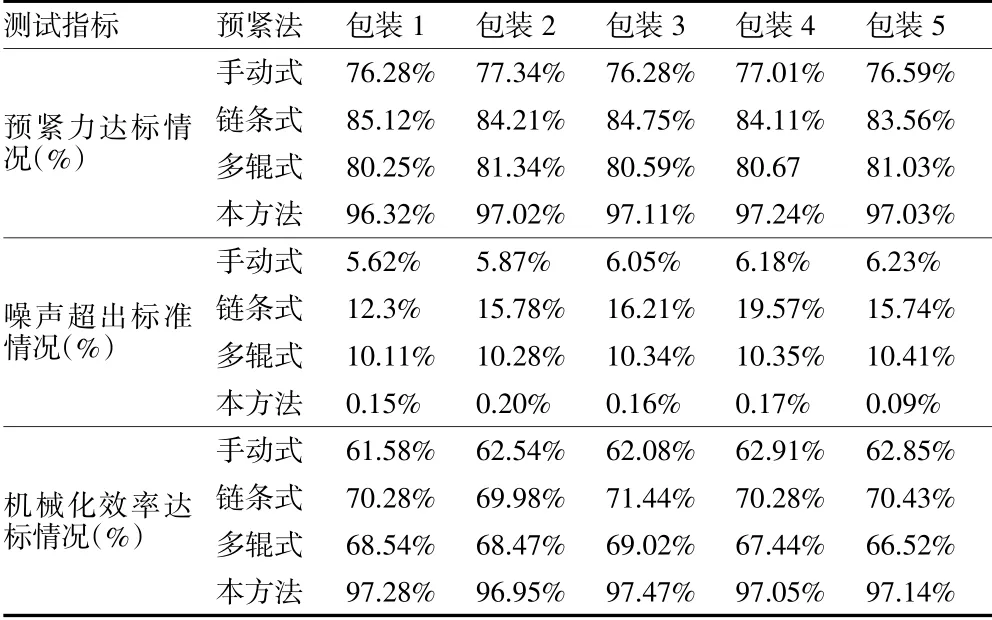

为了检验提出的紧膜包装机械设备设计方案可靠性,较以往提出的预紧方法作用下的机械设备性能有所改善,本研究以手动式、链条式、多辊式紧膜包装机械设备作为对照组,以卷簧式机械设备作为实验组,对不同紧膜方法作用下的包装机械设备性能进行测试。其中,测试指标包括预紧力、噪声、机械化效率,以达标情况和超出标准情况作为统计结果,分别对5个不同紧膜包装任务进行测试,结果见表1。

表1 不同紧膜包装机械设备作业性能测试结果

本次测试分析除了与其他方法的应用效果进行对比以外,还设定了预期目标:预紧力达标在95%以上,噪声超出标准最大值为1.0%,机械化效率达标在95%以上。如果当前测试结果均达到了此预期目标,则认为本研究设计的机械设备符合紧膜操控优化需求。

表1统计结果显示,与手动式、链条式、多辊式3种紧膜方法相比,本研究提出的卷簧式紧膜方法的预紧力达标最高,5组实验中最小达标率为96.32%,而手动式最大达标率为77.34%,链条式最大达标率为85.12%,多辊式最大达标率为81.34%。由此看来,卷簧式紧膜方法在紧膜操控达标方面具备较大优势,机械设备整体作业质量达标效果较好。从机械设备产生的噪声方面对比分析,手动式作业超出标准噪声最大比例为6.23%,链条式作业超出标准噪声最大比例为,多辊式作业超出标准噪声最大比例为10.41%,而本研究提出的卷簧式紧膜方法作业超出标准噪声最大比例仅有0.20%,在噪声控制允许范围之内。由此判断,卷簧式紧膜方法在噪声控制方面具备较为显著的优势。另外,从机械化效率方面来看,手动式作业最高效率为62.91%,链条式作业最高效率为71.44%,多辊式作业最高效率为69.02%,而卷簧式作业最高效率达到了97.47%。所以,卷簧式紧膜方法的机械化效率较其他紧膜方法也有很大幅度的提升。

综合对比分析可知,提出的基于卷簧式紧膜方法的紧膜包装机械设计方案符合紧膜机械操作优化需求,在预紧力提升、噪声控制、机械化效率提升3个方面实现了优化处理,该机械设备可以作为紧膜处理工具。

4 结语

围绕紧膜方法优化展开探究,以紧膜包装机械设备的设计作为重点研究内容,提出卷簧式紧膜方法,并设计了该方法应用下的机械设备架构。该机械设备以传动轴Ⅰ和控制轴Ⅳ作为主要紧膜控制结构,分别起到传动作用和控制作用,根据紧膜张力需求,调节作业参数,从而实现连续稳定膜张紧力的施加。应用测试结果显示,与手动式、链条式、多辊式紧膜方法相比,本研究提出的卷簧式紧膜方法更符合紧膜操控需求,其机械设备在预紧力提升、噪声控制、机械化效率提升3个方面体现出较为显著的优势。