基于S7-PLCSIM Adv的工业机器人集成系统仿真技术的创新应用

2022-10-02全鸿伟胡华丽陈韶光刘奇波

全鸿伟,胡华丽,陈韶光,刘奇波

(1.广西水利电力职业技术学院,广西 南宁 530023;2.南宁精能发电设备有限公司,广西 南宁 530000)

0 引言

虚拟仿真也叫虚拟现实技术或数字模拟技术,它通过虚拟软件系统来模仿搭建真实的运行系统[1]。在智能制造技术应用中,基于计算机技术、软件技术、网络技术的虚拟仿真软件正在引领制造方式变革,虚拟仿真软件与生产设备结合起来,采用软硬件相结合的方式,协调相关硬件设备,形成虚拟仿真系统,并利用网络技术,实现虚拟仿真系统的网络化、远程化及自动化,形成运行在个人计算机上、实现自行设计与开发,以及远程控制与协作的测试方式。借助虚拟仿真技术,可以将调试数据与学校实验室、企业生产一线等多方资源相结合,共建共享。

由于生产中用于现代电气控制设备(PLC)的编程软件,以及用于工业机器人的编程软件都是独立运行的软件,在设备生产调试时这两种软件无法满足在工控机中PCL与工业机器人相互连通,不能实现相对应的设备在虚拟仿真环境中运行调试,增加生产线的调试时间和强度,甚至出现在疫情期间,由于技术工程师无法及时到工厂生产现场调试设备而导致企业生产线停工的现象。对此,笔者创新开发了能使两类不同编程软件实时进行数据交互的仿真通讯技术,实现了PLC在虚拟环境中控制工业机器人集成系统的运行,同时也可以通过远程通信方式,对现场的设备运行情况进行远程监控。

1 设计思路

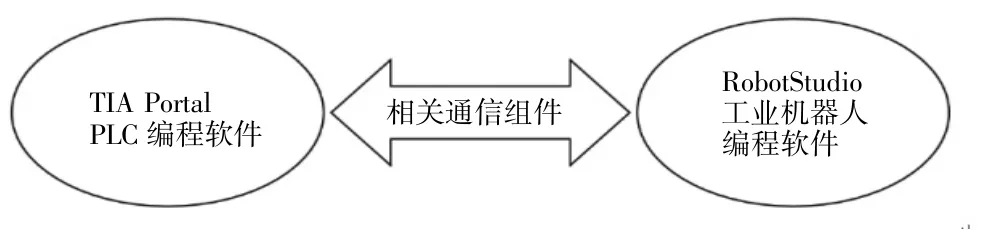

总体设计思路:虚拟仿真测试是以数学理论、相似原理、信息技术、系统技术及与其应用领域有关的专业技术为基础,以计算机和各种物理效应设备为工具,采用“面向对象”创建能够实时操作的、非实在的测试空间。笔者通过西门子TIA Portal软件用于PLC的编程与仿真调试,RobotStudio软件用于ABB工业机器人的离线编程与仿真调试,通过计算机语言自行开发的通讯组件,实现虚拟环境中各种预定的测试项目。首先,在RobotStudio软件的三维立体空间视角下,将企业使用的ABB工业机器人、上位机、控制器、生产流水线等设备按照工厂车间中的位置导入,完成虚拟环境的布局,并对工业机器人进行通信配置;其次,在TIA Portal软件中,按照电气原理图设置变量及企业生产工艺流程要求,在梯形图中使用编程语言指令,完成顺序控制、延时、计件等功能的编程;然后,在S7-PLCSIM Adv中创建一台虚拟的PLC设备,并在RobotStudio软件中导入用计算机编程语言自行开发的组件,实现虚拟的PLC相关信号与RobotStudio软件中机器人相关信号的实时通信;最后,完成虚拟环境下工业机器人集成系统的调试与仿真运行。其总体设计方案如图1所示。

图1 总体设计方案示意图

1.1 RobotStudio软件中工业机器人通信配置

RobotStudio软件能自动生成工业机器人运行路径,能节省大量调试时间。通过使用待加工零件的CAD模型,在数分钟之内便可自动生成跟踪加工曲线所需要的机器人路径,而这项任务以往在企业实际生产调试中,常常需要数小时甚至数天中的反复测量调试。工业机器人的DeviceNet是面向时间关键型应用的网络,用CAN(控制器局域网)作为骨干技术,定义应用层,以涵盖一系列设备配置文件。提供预定义的主从连接设置服务,包括:显式消息传送、轮询响应服务和状态/循环更改服务。当通过UCMM端口或者Group2非连接显式请求端口建立一个显式报文连接后,这个连接可用于从一个节点向其他节点传送信息,或建立I/O信息连接,其功能主要是接收/发送信号,是工业机器人集成系统中机器人通信模块中重要的组成部分,RobotStudio软件中包含了DeviceNet通信功能,具体实施如图2所示。

图2 DeviceNet参数参数设置

在配置DeviceNet参数,短接片的8号和10号被切断了,其他位完好。当该短接片插接到X5端子的6号~12号接线柱时,由于6号为逻辑地(即0V),因此7号、9号、11号和12号接线柱的输入均为0V(即逻辑0);而8号和10号由于被切断,因此其输入视为高电压(即逻辑1);由于8号接线柱对应2的1次方(结果为2),10号接线柱对应2的3次方(结果为8),因此该节点的地址2+8=10,所以将“Address”设置为“10”。

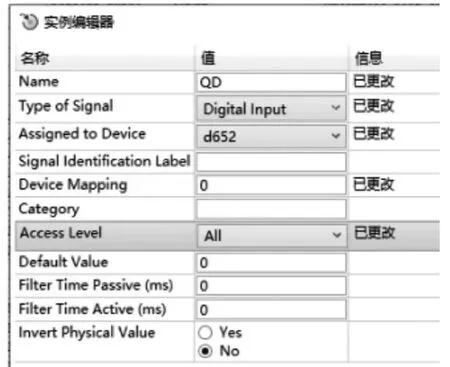

在对具体的I/O变量设定时,为了能让信号在虚拟仿真环境中被读取或写入,需要将Access Level更改为“ALL”,这一步很重要也很容易被忽略成默认值“Default”。其具体设置如图3所示。

图3 I/O变量设定

当仿真平台完成路径轨迹调试后,通过设置DeviceNet参数,使其能接收外部信号,这是虚拟仿真应用的重要步骤,一旦建立了I/O信息连接,就可以在整个集成系统设备网络之间传送I/O数据。用户通过在虚拟仿真环境中离线开发或维护工业机器人程序,缩短编程时间,改进程序结构。

1.2 TIA Portal软件中虚拟PLC通信配置

TIA Portal软件是全集成自动化编程软件,让工程师能对触摸屏、PLC、驱动进行编程调试和仿真操作。软件支持的S7-PLCSIM Adv是一个在Windows环境下运行的高功能仿真应用程序,其不仅可以仿真PLC程序,还能仿真MODBUS TCP通信、S7通信、Socket通信、WEB SERVER等,不需要硬件也可以做通信测试。企业工程师可以通过远程通讯方式,实现对生产线的监控,并借助其仿真功能开发新的工艺流程等。OPC技术成为了PLC控制器与不同厂家的机电设备产品之间进行通信的一种常用手段,它提供了过程控制中现场设备的一种共同的标准接口[2]。如图4所示,在S7-PLCSIM Adv在计算机上生成一个虚拟网卡,笔者通过将软件中的IP地址设置成和实际产线中PLC的IP地址为同一网段,并输入虚拟PLC实例名称thinger1和IP地址192.168.1.20、子网掩码255.255.255.0,点击按钮“Start”即创建新的虚拟PLC实例。

图4 S7-PLCSIM Adv参数设置

将新开发的PLC工艺流程程序导入S7-PLCSIM Adv进行仿真测试,可以得到和连接实物一样的运行数据。采用虚拟模型的安全测试方案,避免了对工厂实际生产线的损坏,同时还可以缩短工厂由于需要设备调试而暂停生产的时间。

1.3 通信组件开发与应用

OPC UA是一个由30多家制造企业联合开发的开放跨平台架构,具有较高的安全性和可靠性,为自动化生产系统提供了新的信息模型和抽象体系结构,将复杂的数据类型嵌入到服务器地址空间中,支持大量的通用服务,已成为工业互联网协同制造的通信标准[3]。

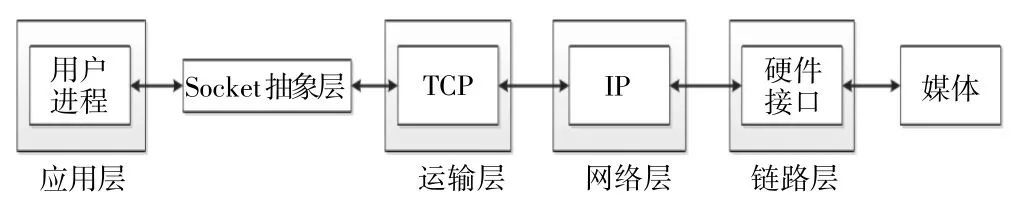

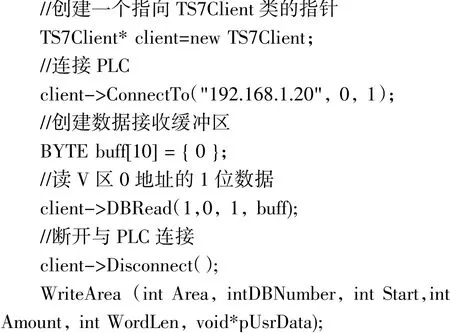

在通信组件开发过程中,利用Socket确认网络连接、本地IP、远地IP、远程、远地进程协议这五种必备的信息。如图5所示,为Socket接口通信结构图,根据图6所示的Socket函数算法。

图5 Socket接口通信结构图

图6 Socket函数算法

以下为开发通信组件部分程序:

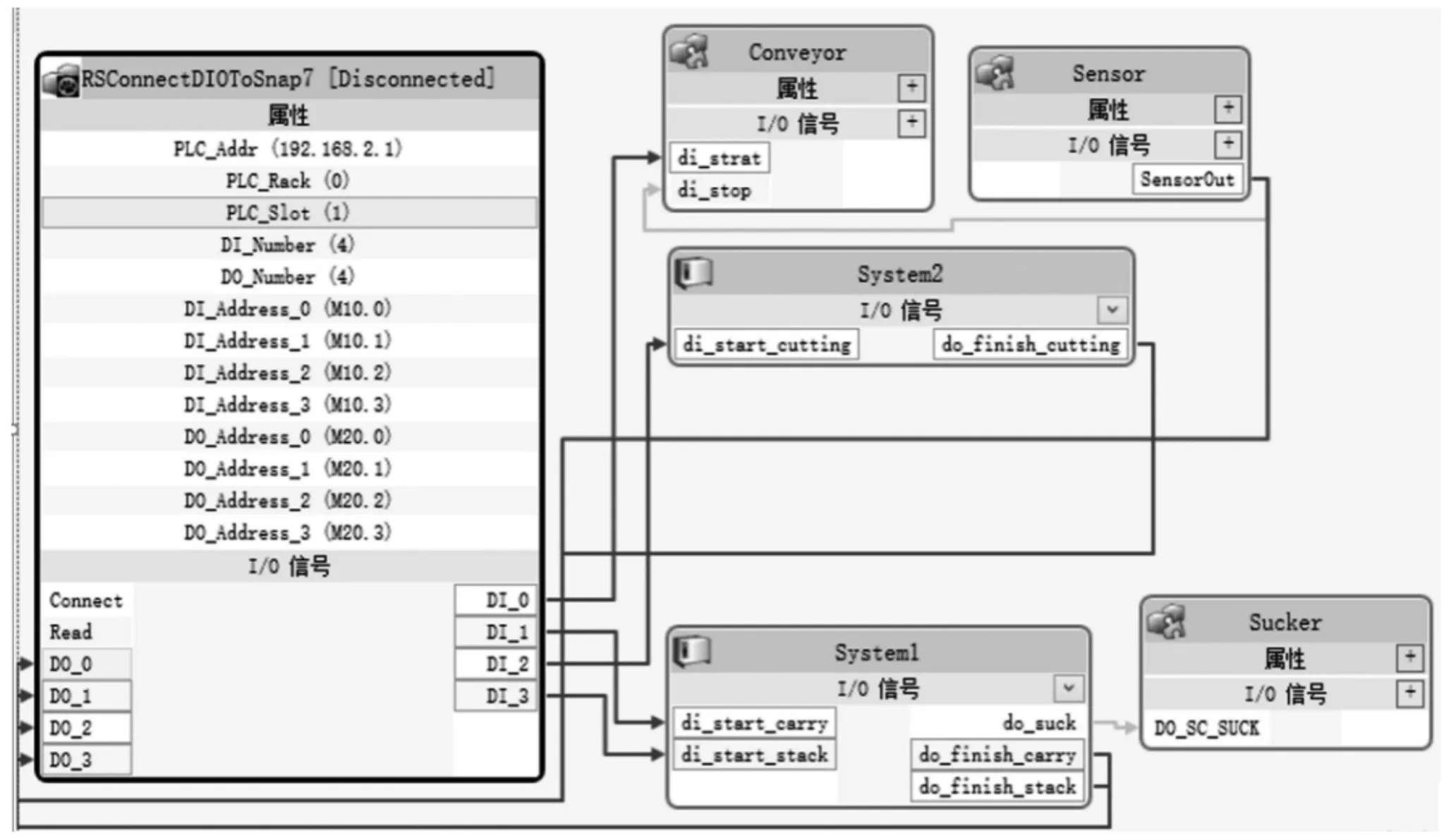

通过电脑编程语言,实现在TCP/IP通信协议下,支持IRC5 OPC UA Server的工业机器人编程软件通过RSConnectDIOToSnap7组件,将相关数据信号传递到在同一个操作系统中的支持OPC UA框架协议的TIA Portal软件中。同时,TIA Portal软件中的数据信号也能传递到工业机器人的编程软件中。当两个独立的软件能互相读取到对方的数据时,便可以启动两个软件的仿真程序,进行在虚拟环境中的测试操作。

2 系统功能的实现

由于仿真系统的一些局限性,无法对输入存储区I进行仿真操作,因此采用中间寄存器M来模拟[4]。在PLC中添加了模拟外界开关信号M1O.O和M1O.1,模拟手爪传感器的磁性开关反馈信号M1O.2、M10.3,还有控制气动手抓的夹紧与松开的输出信号Q2.0,控制机器人末端执行结果安装快换装置的输出信号Q2.1,安全工作指示信号灯Q3.0、Q3.1等。如图7所示。

图7 Smart组件逻辑关系示意图

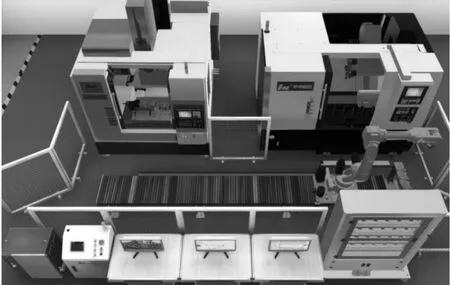

将这些PLC变量信号通过RobotStudio的Smart组件功能,按照相关逻辑关系进行连接,并将信号绑定到DeviceNet的I/O信号端子,通过TIA Portal软件中WinCC的组态功能,实现PLC的流程控制与工业机器人的示教控制融通。在电脑三维仿真视角下,电脑屏幕的仿真动作与现场设备实际执行指令的动作相一致,达到“数字卵生”的智能制造效果。如图8所示。

图8 “数字卵生”的智能制造效果

运用工业机器人运动控制仿真平台与PLC之间的通信系统,采用了符合与TCP/IP协议的Socket通信接口,完成了在虚拟仿真系统中工业机器人发送/接收相关指令信息给PLC,再利用PLC的工艺流程控制工业机器人对数控机床上下料的集成应用,实现了通过PLC控制工业机器人集成系统仿真应用的技术创新。将实体工业中的各个模块转化成数据整合到一个虚拟的体系中去,在这个体系中模拟实现工业作业中的每一项工作和流程,并与之实现各种交互,加强设备之间数据采集、分析、处理能力,提高生产有效性的同时,预防或减少由误操作造成的故障,保护系统和数据完整性,防止故障、生产错误和生产停工现象的出现,同时有效保护相关设备的机密数据、信息。PLC的程序通过S7-PLCSIM Adv仿真软件将指令信号发送到了机器人的仿真软件RobotStudio中,观察到机器人能接收到信号,并启动第七轴将机器人平移至数控机床,进行上下料的动作。

之前两个相互独立的软件,互不兼容,无法在同一台工控机交替使用,只能实现单类设备的仿真调试,如果需要两种不同类型设备集成调试,必须借助实体设备来检验调试结果,通过基于S7-PLCSIM Adv的工业机器人集成系统仿真技术的创新应用,两个独立的软件可以识别对方的数据信号,从而在没有实体设备的情况下,也能进行程序的调试和仿真运行。

3 结语

制造业是国民经济的主体,是立国之本、兴国之器、强国之基[5]。而现代职业教育依托虚拟现实、人机交互、数据库、网络通讯、人工智能等新一代信息技术,将最新的技术和企业的岗位技能要求深度融合,以实带虚、以虚助实、虚实结合,在满足企业技术升级的同时,也增强了职业院校教师的技术创新水平和社会服务意识。运用仿真软件搭建与真实产线完全一致的虚拟环境,进行控制程序调试与仿真运行,可以帮助设计人员快速发现诸如碰撞、工件掉落等安全问题,保障人身和设备安全。本研究虽然实现了两个独立软件的相互通信,但是还有许多其他类似的设备没有测试,还需要优化程序架构,导入更多的模型,增加最新的通信协议,适应更多产线的调试应用需求。