电磁泵驱动液态金属的芯片散热研究

2022-10-02池小贵

池小贵

(深圳市格仕乐科技有限公司,广东 深圳 518000)

0 引言

液态金属不仅在国防极端散热、光电器件、高功率密度电子芯片等方面具有良好应用价值,还在智能电网、热点转换、消费电子、能量储存以及光伏发电等领域中有应用。在热管管理方案中有应用,液态金属具有卓越性能,其为相变热控、对流冷却以及热界面材料等方面带来技术、观念等方面重大改革,促使传统冷却技术得到充分突破,为了存在“热障”隐患的装备、器件等方面提供良好冷却方案[1]。

1 国内外研究现状

1.1 国内研究现状

李腾[1]以液态金属为散热介质,应用在高性能的电子计算机芯片冷却系统中,主要是为了缓解大功率元件出现的热负荷加剧现象,使得人们在液态金属方面的认识有所改变。现阶段基于液态金属的散热系统类型较为丰富,一些实验室为了有效应用液态金属,积极分析其原理、总结其散热规律[2]。

仇子铖等研究了环形通道中,液态钠各种流态条件下相应摩擦系数[3]。

葛志浩借助直接数值模拟法,基于浮力效应与复杂流场条件下,液态铋铅合金的湍流换热机理进行了研究[4]。

赵鑫、李亚与仇子铖等通过实验证明,环形通道的间隙会严重影响液态钠传热性能与流动性能,热流密度不会对液态钠性能产生影响[5]。

1.2 国外研究现状

GalvánJ等评价了液态金属与水尾流实验成本效益[6]。

PyatnitskayaYu N等基于托卡马克反应堆冷却条件,对矩形通道在垂直情况下的液态金属流动性展开了研究[7]。

2 液态金属散热性能优势

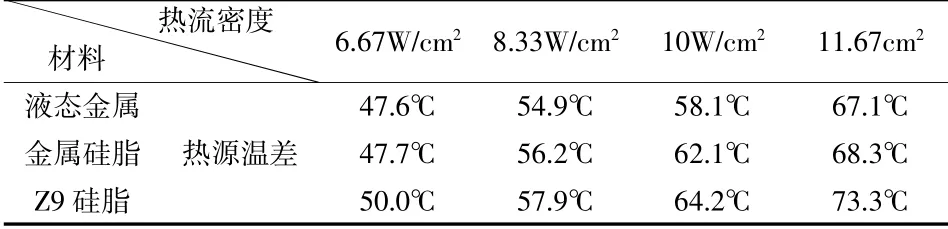

以Z9硅脂、液态金属硅脂为对比对象,见表1。

表1 热流密度不同条件下Z9硅脂、液态金属硅脂与液态金属接触温差对比

通过上表能够发现,液态金属的导热性能远远优于其他两种材料,基于6.67 W/cm2(热流密度最小值)条件下,液态金属测量温差在1℃左右,在热流密度不断增加过程中,液态金属温差上升率较为缓慢,低于金属硅脂材料,而Z9硅脂上升率比金属硅脂材料大。体现出,基于高热流密度条件下,液态金属传热性能较为稳定性,在热流密度不断增加过程中,液态金属和Z9硅脂之间差值最值增加。所以,相比于其他两种材料,液态金属在电子器件的散热性能更加突出。

因为电子器件温度体现出界面材料的导热性能,所以为了进一步研究液态金属性能,还需要对比分析在热源密度不同情况下,热源温度最高值,见表2。

表2 热流密度不同条件下Z9硅脂、液态金属硅脂与液态金属接触温差对比

通过上表能够发现,在6.67 W/cm2条件下,使用液态金属和金属硅脂之间热源温度较为接近,但是在8.33、10 W/cm2条件下,使用液态金属热源温度明显低于金属硅脂材料。所以,通过对比分析能够发现,液态金属相比于其他两种材料,散热性能更加突出,用于芯片散热系统设计能够充分保证散热效果。

3 电磁泵驱动液态金属的芯片散热的原理

3.1 液态金属的基本性质及用于散热的可行性

(1)业态金属性质。以金属镓为例,镓原子量是69.72,原子序数为31,镓天然同位素涵盖种中,即71Ga(丰度是39.6%)与69Ga(丰度是60.4%),涵盖12种非稳定同位素。固态金属镓为淡蓝色、质软性状,液态镓呈现银白色,表面如镜,可以浸润玻璃以及其他物体表面,基于有氧条件下,产生低价氧化镓物质,增加浸润现象,镓可以快速向一些金属晶格中扩散,基于高温条件,金属镓和钠、银、镁、镉、铝、锡等金属产生合金[8]。

基于常温条件,金属镓较为稳定,在温度超出260℃之后,干燥氧气能够让镓出现氧化现象,氧化膜能够避免镓继续发生氧化。镓熔点温度在29.78℃左右,具有较高的沸点,在2403℃左右。在所有元素中,金属镓的区间最长。

(2)芯片散热中液态金属可行性。液态金属特定时期具有用于和换热介质的可行性。首先,导热系数极大,是传统工质数十倍以上,例如,基于常温条件,水的导热率是0.6 W/(m·k),但是液态金属镓可以达到30 W/(m·k)。其次,流动规律类似于一般液体,具有较小压力损失,动力黏度接近水黏度。例如,在52℃条件下,液态镓动力黏度达到1.89 mP·s,液态镓的运动粘度比水体小。再次,单向流动较为健全,可以保证液态状态不易被破坏,比如液态镓在手中就能够熔化。最后,并不会严重腐蚀材料。

3.2 电磁泵驱动液态金属芯片散热的工作原理

电磁泵运行原理如图1所示。

图1 电磁泵运行原理

对流换热方程如下所示:

其中,△t代表冷却介质和热换面之间温差,A代表换热面积,h代表换热系数。

强迫对流换热,主要是借助h快速排出设备热量。

其中,D代表特征尺寸,k代表冷却介质导热系数,Nu代表努赛尔特数,对于强迫对流来讲,是Pr(普朗特数)与Re(雷诺数)的函数。

通过式(2)能够发现,在冷却介质中,对流换热系数和导热系数之间呈现正比关系,采用液态金属进行冷却系统设计,就是借助液态金属中高导热系数充分提高散热效率。

本研究选择镓基合金,主要参数:固液统计的变换率不高于0.3%,导热系数设计为30 W/(m·K),固化温度设计为-5℃,熔点设计为8℃。

4 电磁泵驱动液态金属的芯片散热冷却系统设计与仿真分析

4.1 冷却系统设计

一体式液态金属冷却系统,如图2所示。

图2 液态金属冷却系统

对翅片形状、流速、管道截面以及流道走向等因素进行综合分析,本冷却系统主要涵盖以下特点:

(1)选择一体化集成方式进行设计,液态金属管道、散热翅片以及吸热装置属于一体结构,能够充分减少系统热阻。采用铸铝305建造散热器基体,选择钛合金作为金属管道材料,内径设计为6 mm,外径设计为8 mm。选择整体铸造技术开展制作,铝散热翅片和金属管道采用一体化设计,具有较高的传热效率。

(2)对电磁泵安装部位进行科学设计,在电子装置外部放置电磁泵,防止液体渗漏向设备内部渗透,进而引发PCB短路故障。

(3)对电磁泵参数进行科学设计,让其形成的F(洛伦兹力)对振动、加速度以及其他恶劣条件进行充分抵抗。见下式:

其中,θ代表磁场和电场之间夹角,L代表液态金属的有效宽度,I代表电流强度,B代表磁场强度。

借助电阻发热片对芯片进行替代,发热片规格是ϕ30*1 mm,环境温度设计为27℃,输入功率设计为40 W。在电磁泵开启以及未开启时,借助红外测温设备与热电偶对盖板、发热片的表面温度进行测试,并分析温度分布情况,对采用液态金属设计的冷却系统具体散热性能进行充分掌握。

4.2 系统仿真分析

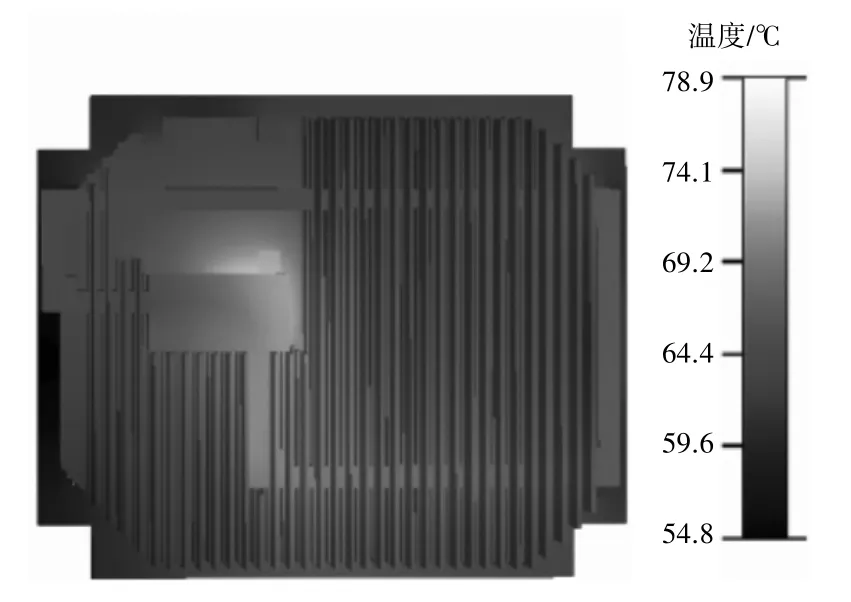

本冷却系统具体散热系统:基于电磁泵作用,液态金属会经过芯片中吸热设备,热量由发热芯片向较冷液体中传输,液体金属受热之后向散热翅片扩散,向外部环境传递热量,并往复循环,不间断消除芯片上的热量。在此过程中,电磁泵为液态金属提供驱动力,充分提高热量运输稳定性。借助Flotherm软件热仿真分析冷却系统的原型机,发热片规格为发热片规格是ϕ30*1mm,环境温度设计为27℃,热耗为40 W,如图3、图4所示。

图3 电磁泵开电后盖板温度的分布情况

图4 电磁泵未开电情况下盖板的分布情况

通过上述仿真结果能够发现,基于电磁泵未开启情况下,吸热装置周边是盖板高温区域,具有热量集中问题,温度最大值为88.7℃,存在较大的温度梯度,温差为35.7℃。电磁泵启动之后,液态金属能够持续向散热翅片各个部位均匀传输热量,盖板温度最大值减小到78.9℃,充分降低温度梯度,其右部温度均匀分布,存在液冷管道的部位温差最大值为14.5℃,与之前电磁泵未开启前的温差减少59%左右。发热片的表面温度从99.3℃减小至86.9℃,减小12.5%[7]。

盖板温差与发热片温度减小是因为液态金属在流动过程中,把吸热装置部位热量向整个管道中快速传递,管道中热量向管道翅片中传导,促使高温区域面积增加,提升对流散热以及辐射散热,充分减少外界空气和发热片的热阻。

4.3 实验分析

借助实际热测试,对液态金属冷却装置散热性能进行验证。实验设备:(1)直流电源。将电流提供给电磁泵,为液态金属提供驱动力。(2)电阻发热片,对实际项目发热芯片进行替代。(3)数据采集仪与热电偶,主要用于元件表面测试与采集等工作。(4)红外热像仪,主要是测量散热系统在热平衡状态下温度分布状况。

主要试验内容就是电磁泵启动与电磁泵关闭实验,此过程确保发热片功率与附近环境条件固定不变,电磁泵未启动前,发热片温度持续增加,直到温度达到稳定状态,之后将电磁泵启动,观测发热片温度稳定时状态。如图5所示。

通过图5能够发现,电磁泵启动前,发热片表面在97.3℃时达到稳定状态,将电磁泵启动之后温度迅速减小到88.5℃。实验数据对仿真分析准确性进行了准确验证,体现出液态金属冷却装置具有良好均温与散热性能。

图5 电磁泵启动前发热片温度状况

4.4 典型环境验证

根据GJB 150A规范标准,开展不同环境条件下实验分析,科学制定不同环境的实验大纲,同时依次开展冲击、振动、加速度、盐雾、湿热、高低温运行、高低温贮存以及温度冲击等试验,最终结果显示,该系统可以满足上述环境要求,具有稳定的散热性能,尤其在加速度验证实验中,对各向施加5g加速度,此过程发热片温度并未出现较大波动现象,散热能力稳定,体现出加速度并不会影响电磁泵驱动方式。

5 结语

通过仿真分析能够发现,在启动电磁泵后,发热片的表面问题持续减小,冷却系统的表面温度梯度持续降低,温度一致性良好,体现出液态金属热量传输水平极为突出。同时因为电磁泵无运动,所以可以该冷却系统性能稳定、能耗低、无噪音以及驱动效率高等优点。另外,液态金属无毒、安全,具有稳定的物化性质,相比非金属、空气与水介质热导率更加突出,能偶充分提高热量输运效率,提升极限散热水平。