变结构汽车A柱钣金件碰撞仿真分析

2022-10-02吴家福王合关王世文

吴家福,卢 平,王合关,王世文

(贵阳学院 机械工程学院,贵州 贵阳 550005)

汽车A柱是左右前方连接车顶和前舱的连接柱的俗称,是汽车发生碰撞事故时的关键安全部件,在汽车碰撞实验中A柱的变形破坏程度是一项重要评价指标。为保障驾乘人员的安全,研究通过结构改进以提高汽车A柱的强度具有重要的现实意义。

早期一般用实车进行汽车安全实验,随着模拟技术的发展,现在一般采用实车碰撞实验和数值模拟仿真相结合的方式开展实验。夏伯雄等提出了获得基于全面实验数据分析的质量弹簧模型的参数的方法。李岩等开展了基于汽车低速碰撞的前保险杠系统安全性能研究。刘利等提出一种带有蜂窝结构的保险杠横梁,抗撞性能得到提高的同时减轻了重量。万鑫铭等进行了基于仿真与试验的铝合金汽车碰撞横梁设计与成型研究,获得了优化后横梁截面和成型方法。而一些学者结合算法开展碰撞实验,林翔等采用BP(Back Propagation)神经网络机器学习算法建立全速度域下汽车碰撞代理模型,通过有限实验得到全速度下的碰撞力-位移曲线。REDHE等采用D-最优试验设计方法选取样本点,并在 LS-DYNA 中对方形管和汽车前纵梁与刚性墙的碰撞过程仿真。FORSBERG等研究了传统响应面法和 kriging法的车身的防撞性和轻量化问题。姜强等研究了汽车正面碰撞驾驶员安全气囊仿真与优化。

以上文献从多角度研究汽车碰撞安全问题,但有关汽车A柱结构设计的有限元研究鲜有人问津。现代汽车的A柱截面结构的选择需要考虑安全、经济、外观、风阻、安装等因素,诸多因素中无疑以安全为最重要,通过模拟仿真结果对比选择最优结构,是本文研究的主要工作内容。

1 碰撞过程数值模拟实验

1.1 汽车A柱变结构及实验方案设计

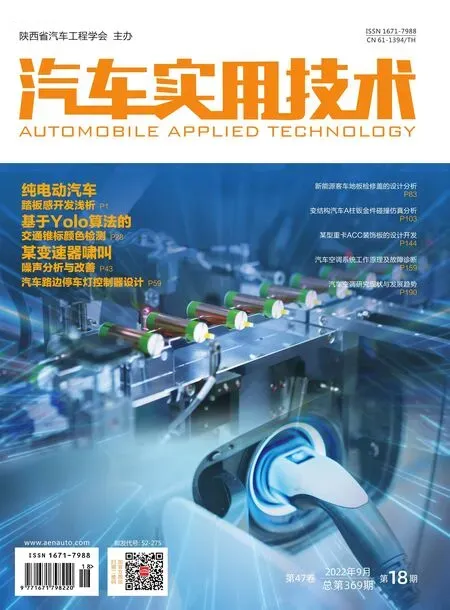

由模拟仿真的需要,对汽车A柱进行简化,如图1所示,板厚为1 mm,轴向长度统一取300 mm,中间无筋板为传统结构(简称结构1,图1(a)),其他三种分别为加横向筋板结构(简称结构2,图1(b))、纵向筋板结构(简称结构3,图1(c))和交叉纵横向筋板结构(简称结构4,图1(d))。

模拟汽车A柱受两种撞击方式,一种A柱直接垂直撞击到物体上(简称垂直碰撞),另一种是汽车撞击物体后力量从汽车前方沿轴向传导到A柱(简称轴向碰撞),实验方案如表1所示。

1.2 有限元模型的建立

Johnson-Cook模型是广泛应用于工程实践的高温大变形、高应变速率动态本构经验模型,经过修正的方程为

式中,为初始屈服应力;为硬化常数;为应变率常数;为硬化指数;为热软化指数。

通过高温拉伸实验获得材料应力应变曲线,经计算后得到仿真实验用的Johnson-Cook参数:为244 MPa,为400 MPa,为0.039,为0.36,为0.7,该材料密度为7.85 g/cm,泊松比为0.3,弹性模量为210 GPa。采用动态显示分析步,time period为0.01 s,钣金件为3D可变形shell,撞击物为3D可变形solid,经刚体约束后赋予参考点重量,分别定义四种速度场。

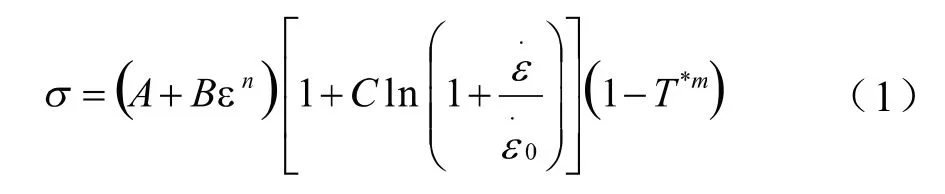

建立如图2所示的模型,图2中上方四图模拟汽车A受垂直碰撞,下方四图则模拟汽车A柱受轴向碰撞。垂直碰撞时固定约束钣金件两端,约束撞击物5个自由度,保留撞击方向移动自由度。轴向碰撞时钣金件一端固定,另一端自由,约束撞击物5个自由度,保留撞击方向移动自由度,并碰撞钣金件自由的一端。

2 结果与分析

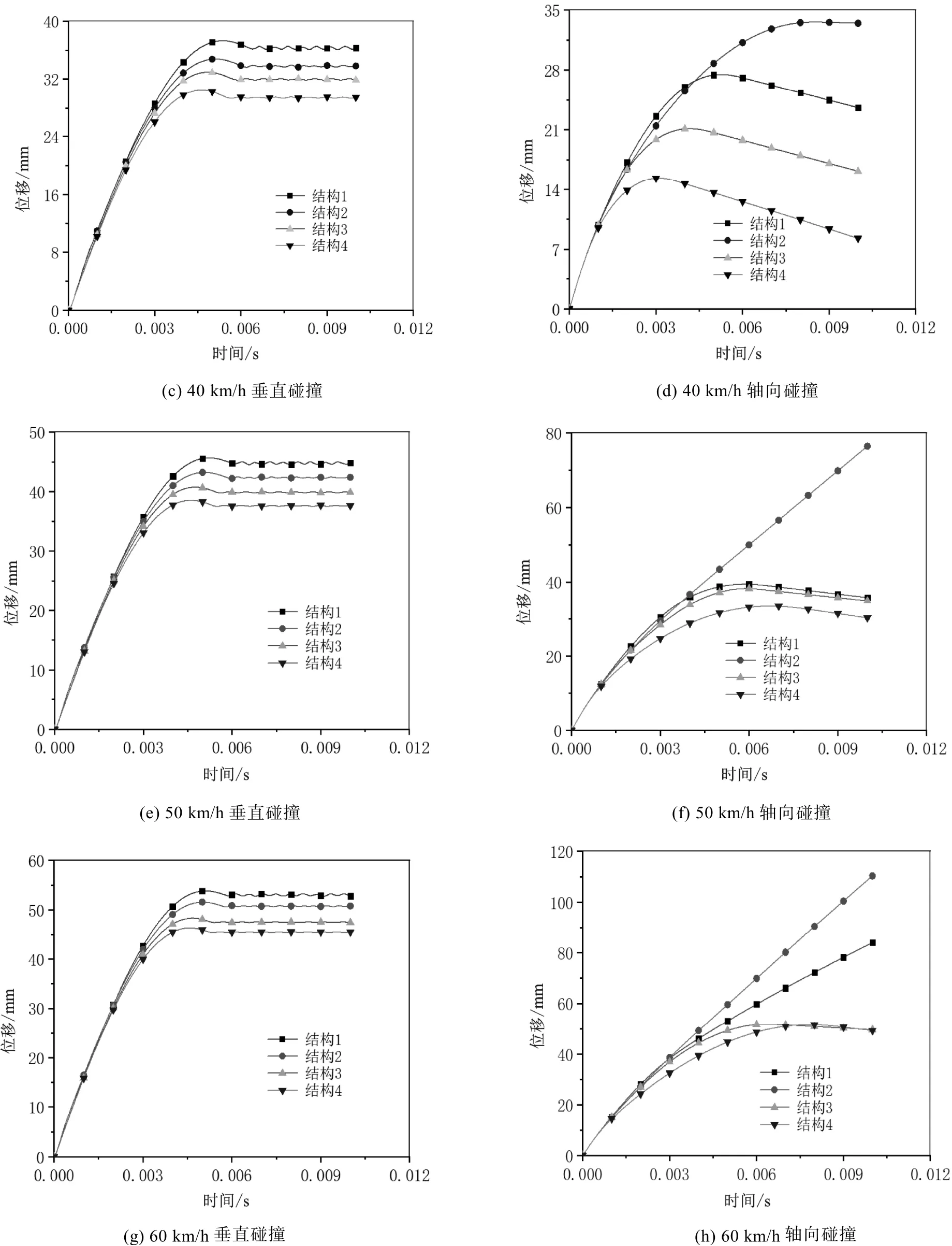

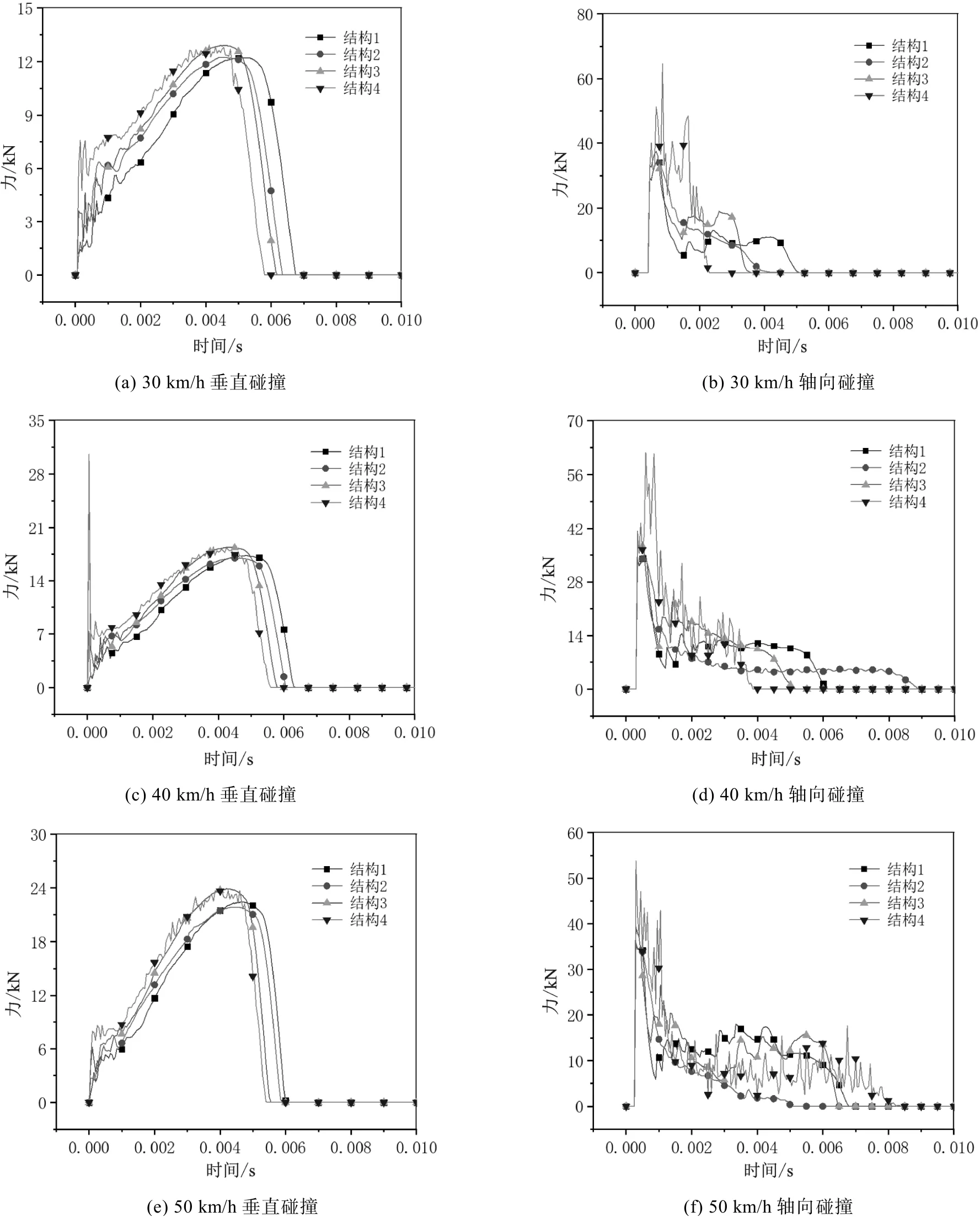

2.1 碰撞位移

模拟仿真中,在刚体的相同质量和速度下,碰撞后关键点的位移能直观表现变形情况。垂直碰撞方式中,以接触中点移动距离来评价变形程度,在轴向碰撞中,以刚体参考点位移评价变形程度,刚体碰撞后钣金件关键点位移如图3所示。

由图3(a)(c)(e)(g)可以发现,在垂直碰撞过程中,所有位移随时间的曲线具有相似性,碰撞以近似线性变化到达最大位置后,碰撞物弹回,而钣金件也随之发生一定回弹。在不同速度下,结构1到结构4上点位移均逐渐呈减小,表明结构1到结构4的抗垂直碰撞能力逐渐增加;而随着碰撞速度增加,四种结构的点位移均相应增大,表明在碰撞物质量一定的前提下,速度的增大,给碰撞带来更大能量,碰撞破坏性更大。从图3(b)(d)(f)(h)可以看出,在轴向碰撞过程中,四种结构的位移时间曲线差别较大,结构3与结构4点位移最小,刚体碰撞后回弹量较大,表明结构3和结构4的轴向强度较大,其中结构4的轴向强度最大。碰撞速度为30 km/h时,动能没有使钣金件发生严重破坏变形,刚体位移从结构1到结构4逐渐减小;碰撞速度为40 km/h时,结构2在第二个筋板处发生折弯,轴向抵抗力减小,刚体位移没有阻碍,导致该结构位移随时间增大,结构2位移最大,且刚体无反弹过程;碰撞速度为50 km/h时,结构2仍是在第二个筋板处发生更严重弯折,结构2位移时间曲线近似线性;当碰撞速度增加至60 km/h时,结构1也开始发生严重变形,与结构2一起位移时间曲线远高于结构3和结构4,并且没有回弹过程。综合轴向碰撞位移时间曲线可以发现,从轴向变形来说,结构4最优,结构3次之,结构2最弱。

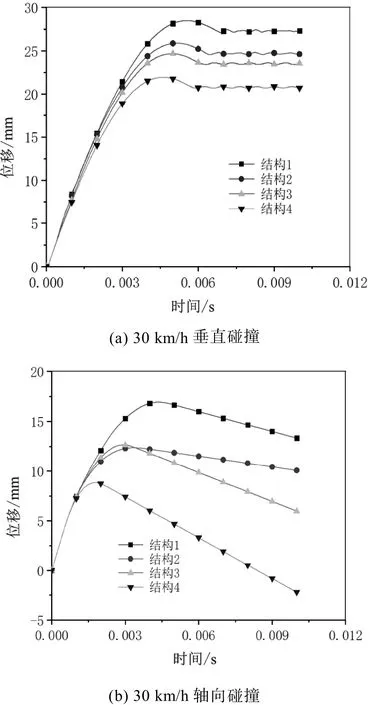

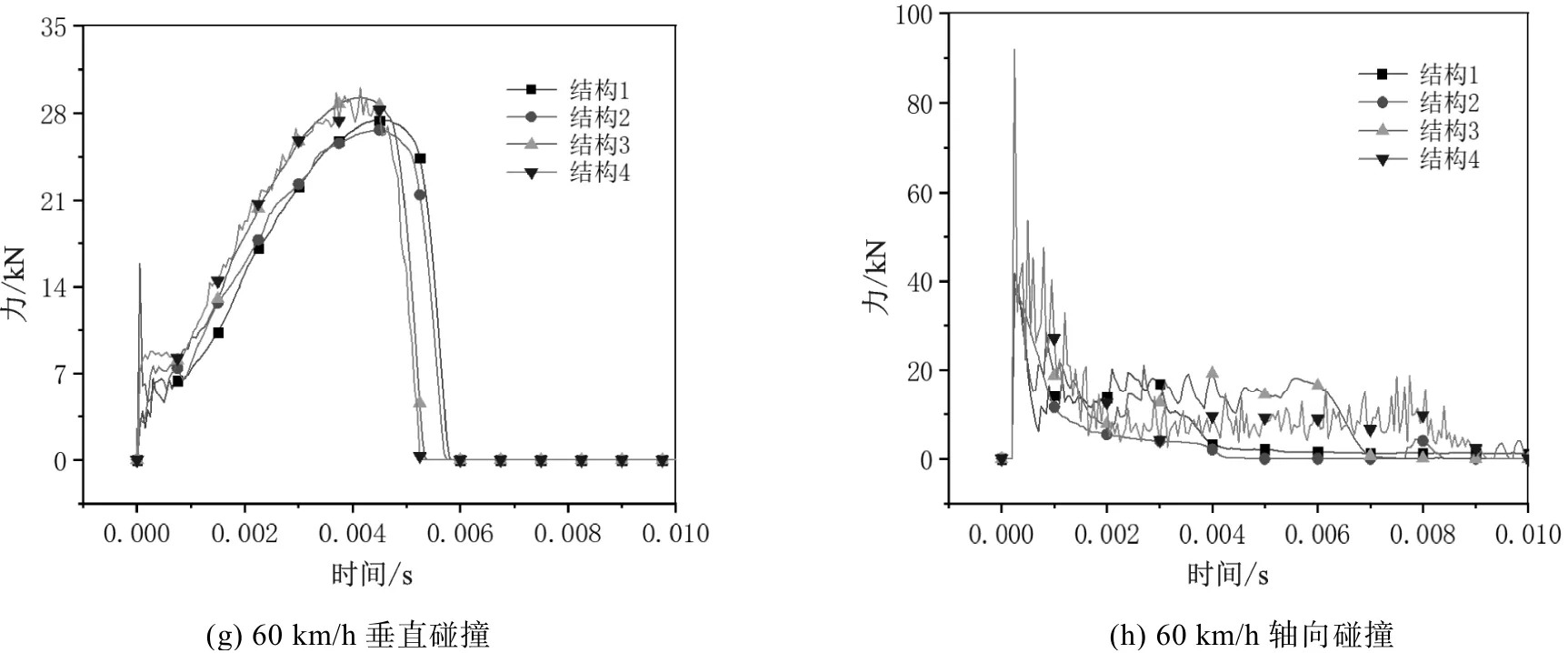

2.2 碰撞力的影响

从结果文件中提取接触力,接触力的大小反映了刚体与钣金件之间的作用情况,接触力越大,刚体对变形体的做功越大。图4为垂直碰撞和轴向碰撞接触力。

图4(a)(c)(e)(g)中,四种结构垂直碰撞接触力曲线基本相似,在四种碰撞速度下,结构4与结构3较结构2和结构1更早产生接触力,所有接触力到达高点后,结构4与结构3的接触力也下降较快,所有接触力在0.006 ms左右归零,此时正是刚体开始完全离开变形钣金件,从接触力曲线看,结构4到结构1的抗垂直碰撞能力下降。从图4(b)(d)(f)(h)可以看出,在各种碰撞速度下,轴向碰撞接触力曲线相似,随着速度的变大,接触力持续时间延长,即接触作用时间延长,在碰撞初期,接触力突然增大,随后迅速降低到一定值,然后较缓慢降低到零。碰撞速度30 km/h时,所有结构均未发生严重变形;碰撞速度40 km/h时,结构4持续时间最短,通过观察仿真过程可发现,在该速度下,刚体碰撞到结构4后,结构4没有发生变形,刚体直接反弹,而结构2发生了变形,导致接触时间变形长;碰撞速度为50 km/h和60 km/h时,所有结构均发生了变形,其中结构2发生了折弯后变形,接触力下降程度较其他结构更快。在所有碰撞速度工况下,结构4的接触力曲线均发生较强烈的波动,表明该结构下接触情况更为复杂,其变形与回弹交替严重。

2.3 能量变化

碰撞过程中的能量变化反映了由刚体的快速移动产生的外能转为内能及沙漏能等能量的过程,碰撞能量转化如图5所示。在图5(a)(c)(e)(g)的垂直碰撞过程中,四种结构的动能转化为内能过程一致,在不同碰撞速度下均是先从结构4再到结构3和结构2,最后才是结构1转化。在轴向碰撞中,图5(b)(d)中动内能转化曲线与垂直碰撞基本相同,但从图5(f)(h)发现,结构2和结构1动内能转化过程中损失了能量,而且损失能量转多,该能量可能损失在结构2折弯后刚体与变形体发生的摩擦中。从图5能量转换曲线可以发现,对于垂直碰撞强度,从高到低分别是结构4、结构3、结构2、结构1;对于轴向碰撞,速度在30 km/h和40 km/h时,轴向碰撞强度从高到低分别是结构4、结构3、结构2、结构1,而速度为50 km/h和60 km/h时,由于结构2和结构1动内能转化率低,能量有损耗情况。

2.4 碰撞结果变形结果

通过对前面碰撞位移、接触力、碰撞能量转化分析,较详细地阐述了各种速度下各结构的变形情况,为更直观感受变形,将最大变形情况截图,结果如图6所示。

从图6可直观看出,在各碰撞速度下的垂直碰撞,变形从大到小分别是结构1、结构2、结构3、结构4。对于轴向碰撞,变形程度最大的是结构2,其次是结构1,再次是结构3,最小的是结构4。因此,从变形大小角度而言,具有横纵加强筋板的结构4是最优,但考虑加工性和经济性,只有纵向加强筋板的结构3也是一种性价比很高的结构。

3 结论

汽车A柱结构的选择需要综合考虑安全性和加工经济性,从以上分析可以得出如下结论:

(1)垂直碰撞中,变形抗力从大到小为结构4、结构3、结构2、结构1;

(2)轴向碰撞中,变形抗力从大到小为结构4、结构3、结构1、结构2;

(3)考虑变形,优选结构4,综合考虑经济性和安全性,则优选结构3。