大规模压裂开发方式下水质治理的方法及效果

2022-09-30夏剑军卢宝斌

夏剑军 卢宝斌

1大庆油田有限责任公司第九采油厂

2渤海钻探工程技术研究院

大庆油田在油井生产过程中,压裂已成为油田增产的主要措施。外围油田以采油九厂为例,目前98%以上的新井需压裂后投产,为保持油井产能,每年会有大量老井需采取压裂措施。随着油田开展大规模的压裂作业,产生大量成分复杂的压裂液对联合站油、水系统平稳运行冲击很大,压裂残液已成为油田水体污染的最主要污染源,愈来愈引起人们的关注。因此,采取有效措施解决压裂残液对油、水系统的危害,对确保石油生产企业可持续发展具有重要意义。

1 大规模压裂开发形势带来的问题

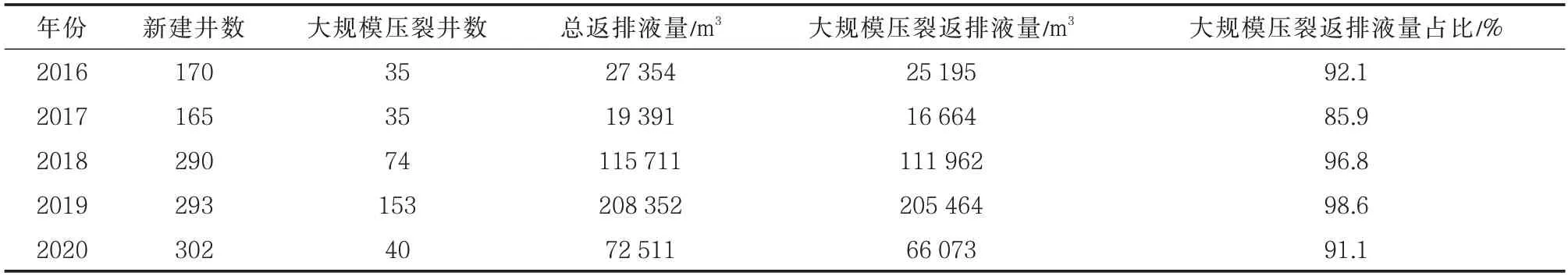

进入“十三五”以来,采油九厂加快致密油、页岩油的建设步伐,新开发区块63 个,建成油井1 220 口,其中大规模压裂井占27.6%。高峰期日产压裂返排液可达5000~8000m3,累积产液42.54×104m3,由于开发方式的改变,给地面工艺带来了新的问题。“十三五”期间压裂返排液量见表1。

表1 “十三五”新建井及大规模压裂井数及压裂返排液量统计Tab.1 Statistics of number of newly-built wells,large-scale fracturing wells,and fracturing flow-back fluid amount during “the 13th Five-Year Plan” period

压裂返排液是一种复杂的多相分散体系,既有从地层深处带出的黏土颗粒和岩屑,也有含原油及压裂返排液中的有机和无机添加剂等污染物质。其特点包括:排放量大,每口井每天排放量在100~400 m3;浓度较高,高分子有机物等浓度为5 000~10 000 mg/L;含油量较大,石油类成分等含油浓度为10~1 000 mg/L[1]。

油井压裂作业完成后大量的返排液进入地面系统,对生产运行会带来较大的冲击。初期返排阶段返排液中未见油样,只需要简单过滤回注,占比15%~23%;中期见油阶段采用临时储罐油液分离,浮油回收、底水处理,占比5%~7%;后期生产阶段残留地层返排液随油井产液进入地面处理系统,占比10%~30%。

(1)油系统加热设备未见恶劣影响,电脱水设备难以适应。以塔21-4 区块为例,2019 年投产初期,171 口油井含压裂液的采出液约700 t 进入龙一联,瞬时排量高达85 t/h,超过总来液的30%,造成“五合一”出现以下问题:频繁垮电场,电脱段电流持续升高,最高时达到30 A,直至电脱跳闸,平均5次/天;脱后原油含水不达标,出口含水率>0.5%;水中含油量增加,“五合一”水出口含油浓度大于1 000 mg/L;“五合一”过渡层增厚,随放水进入油岗污水沉降罐后,造成混层严重,最高时可达3~6 m。

(2)采出水特性变化,污水系统难以适应。由于压裂返排液水质的不稳定性、构成极为复杂,且进入系统液量波动范围较大。这给已建处理工艺的运行带来极大的困难,主要表现在沉降段去除效率降低,污水站滤料污染问题突出,尤其以龙一联、新一联较为严重,滤料更换周期由2~3 年降为1 年。

污水系统的压裂返排液大部分是通过油井产液从集输系统进入。经检测,采取大规模压裂开发方式后,污水来水Zeta 电位由之前的-5.2~-14.6 mV上升至-16.07~-37.35 mV,大规模压裂开发方式后,污水胶体分散体系稳定性显著增强,更难以聚集。

(3)集中返排液量大,注入环节难以消纳。压裂高峰期返排液量近8 000 m3/d,最大回注水量为8 355 m3/d,并要消耗本站产出的6 400 m3/d 左右的含油污水,因此无法满足短时间内大量返排液的回注需求。

2 地面系统采取的技术措施及效果

依据“源头控量、工艺完善、参数优化”的原则,上游建设返排液处理装置,严格把控进入系统污水质量与数量;中游改进油气及污水处理工艺流程,提升站场对返排液的抗冲击能力;下游优化油水系统运行参数和加药体系,提高已建系统对返排液的适应性。

2.1 调整系统运行参数

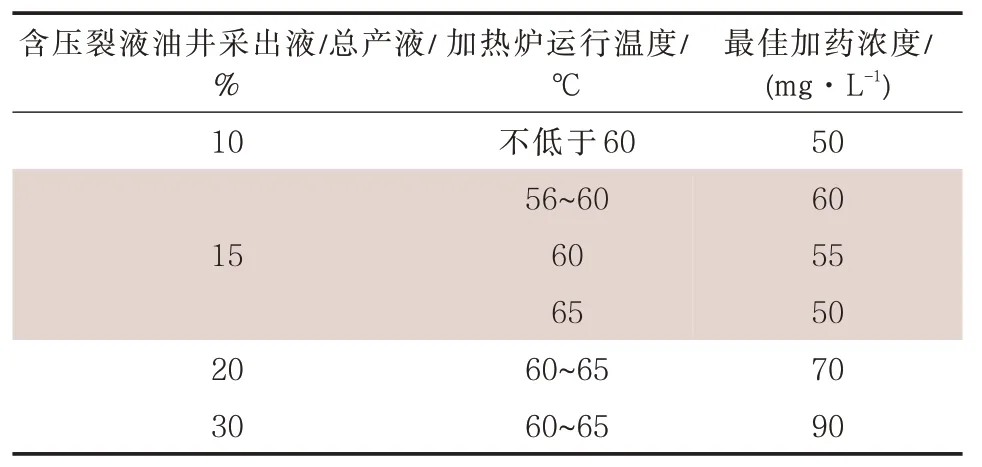

(1)优化“五合一”运行参数,满足生产需求。当含压裂液油井产出液占总产液的比值<30%时,通过常规药剂优化、调整“五合一”加热温度、调整加药点等,九厂在用五合一组合装置脱水工艺基本可以满足生产需求,并且总结出一套“五合一”最佳运行参数速查表(表2)。

表2 “五合一”最佳运行参数速查表Tab.2 Quick reference table of"five in one" best operation parameter

(2)强化全过程环节管控,缓解污水系统压力。采用节点管理法,全过程管控油系统设备运行。外站来液控制压裂来液含量<30%,筛选破乳剂、动态调整加药量[2-3],“五合一”及时清淤至少1 次,放水看窗清澈,污水沉降罐控制油厚<0.5 m,老化油回收单独处理、单独外输。通过上述措施实现脱水站油出口含水率<0.3%,“五合一”放水含油浓度<300 mg/L,沉降罐出水含油、悬浮物指标<100 mg/L 的目标值,降低了外输油含水及外输水含油浓度,减轻了污水系统的处理压力。

(3)建设单独脱水工艺处理,减轻压裂返排液对系统的冲击。针对压裂返排液对龙一联处理工艺的冲击,对工艺进行改进。卸油点含压裂返排液的来液进入单独脱水工艺处理,脱水处理工艺主要包括加热炉和电脱水器两段处理工艺[4],来液加药处理如达标直接进入净化油缓冲罐,如不达标则进入系统“五合一”进行循环处理,至处理合格后再进入净化油缓冲罐。

(4)应用新型电脱水器供电装置,保障“五合一”与电脱水器运行平稳。针对“五合一”与电脱水器运行困难的问题,探索试验应用高阻大容量脱水供电装置。与普通供电装置对比,高阻大容量脱水供电装置容量由50 kVA 上升至1 000 kVA,耐受电流由20 A 上升至200 A。现场应用高阻大容量脱水供电装置,在脱水电流60 A 的情况下运行正常,抵抗高电流冲击的能力明显提高。

2.2 加强新老系统建管

(1)完善预处理工艺流程,改善污水系统来液质量。为保证进入污水系统液体质量,采用压裂返排液预处理后再回收至系统的措施,即“来液→储存池→预处理装置(氧化-两级气浮-过滤工艺[5-6])→进入污水系统”,共建成水处理能力720 m3/d。处理后水质达到“20.20”指标后,进入依托站来水汇管,与污水站来水混合、稀释处理后达标回注。

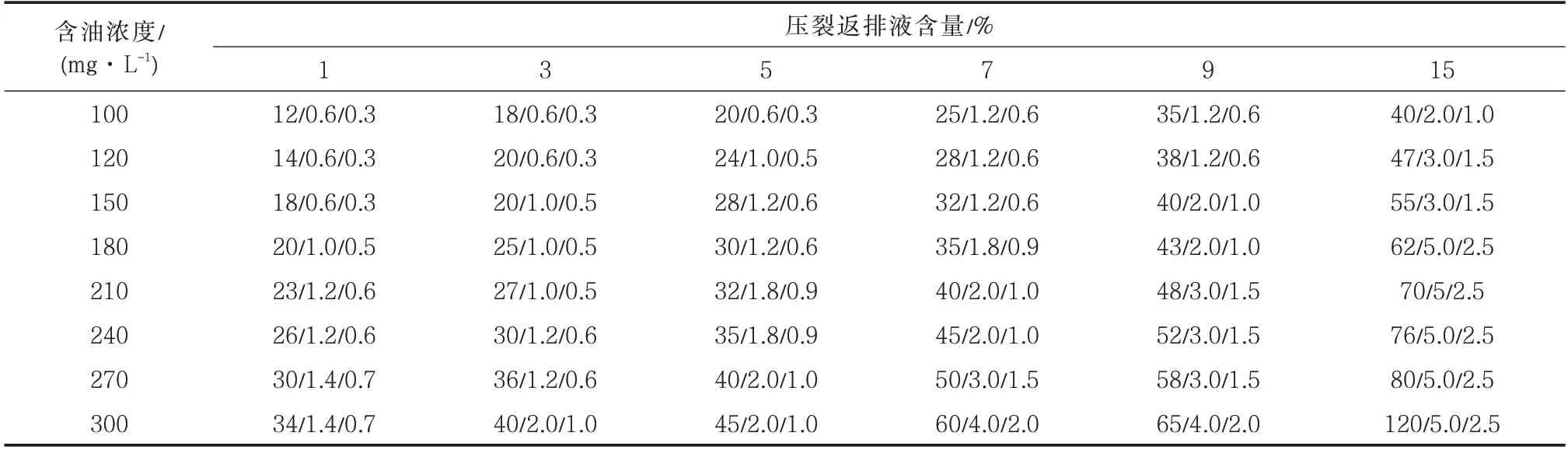

(2)筛选絮凝剂配方体系,制定药剂投加标准。通过药剂筛选,确定PAC、共聚PAM 与CPAM三种药剂复配体系[7],其中共聚PAM 与CPAM 的质量比为2∶1。根据压裂液含量及含油量变化调整最佳加药量。确定标准为絮凝后含油和悬浮物小于20 mg/L 的最低加药量(表3)。

表3 不同返排液含量和含油量污水加药速查表/(PAC/共聚PAM/CPAM)Tab.3 Quick reference table for dosing wastewater with different flowback fluid content and oil content(PAC/Copolymerized PAM/CPAM) mg/L

(3)优化过滤罐反洗参数,提高滤料再生能力。优化反冲洗强度:传统的过滤罐反冲洗主要利用的是水流剪切力作用,通过对颗粒滤料的反冲洗机理的深入研究,认为除水剪切力之外,滤料间碰撞摩擦力亦是滤料脱附的关键因素[8]。因此,在采用变参数反冲洗优化时,为充分利用滤料间碰撞摩擦力,引入最小流化强度参数,在滤料初始流化与滤料40%膨化高度间,选取各项参数进行正交实验[9],最终确定水温35 ℃下三梯次反冲洗最佳运行参数为7.5 L/m2· s(3 min)、10 L/m2· s(4 min)、14 L/m2·s(8 min)。

通过日常管理摸索,在“两级沉降+两级过滤”工艺中含压裂液返排液占污水处理总量百分比≤4%时,能保障污水系统出水水质稳定达标。

优化反冲洗周期时引入“纳污量”概念。随着过滤的进行,滤层中的水流剪力逐渐增大,水流阻力增大,系统压力逐渐升高,如不进行反洗,系统弊压或当水流剪切力大于附着力时,悬浮颗粒穿透滤层,导致出水水质变差。所以过滤罐截留杂质有一个极限能力,称之为过滤罐的纳污量。

通过现场试验确定了核桃壳过滤罐、双层滤料过滤罐在不同滤速下了最大纳污量,为方便现场管理,归纳出过滤罐运行压差为:核桃壳过滤罐正常过滤压差≤0.08 MPa(最高过滤压差≤0.10 MPa),双层滤料过滤罐正常过滤压差≤0.06 MPa(最高过滤压差≤0.10 MPa)。

通过优化过滤罐反洗参数,改善了过滤罐的再生能力,减少了反冲洗水量,降低了污水系统的运行负荷,特别在10 ℃左右的远输低温污水再处理中,与传统设计参数相比,反冲洗水量降低了50%。

(4)应用新技术、新工艺,提高污水系统适应能力。采用高精滤过滤工艺,提高污水系统对压裂液的适用能力。高精滤技术滤料应用改性微孔陶瓷均质颗粒,孔隙率为73%~82%,抗剪切强度3.98 MPa,其密度略高于水密度,滤料填料设计高度即滤料的有效过滤厚度。微孔陶瓷滤料因具有较高的过滤路径,所以设计时可采用较大的颗粒直径,其颗粒直径在1~3 mm,低于石英砂最小颗粒的直径0.5~0.8 mm、磁铁矿颗粒的直径0.25~0.5 mm。

反冲洗采用气、水反冲洗技术。气、水反冲洗特点为“脉冲塌陷”气洗和不(微)膨胀冲洗。高精滤过滤技术设计反洗水量占比为4%~5%,现场运行反洗水量占比均值为3.9%(常规压力过滤为12%~20%)。

与常规的两级沉降、两级过滤工艺相比,混合罐兼混凝沉降和缓冲提升的作用,除油沉降段设计减少了一级工艺;高精滤滤料有更深的过滤路径,有效过滤层3.0 m,与常规压力过滤有效过滤层几十厘米相比,滤层的纳污能力更高,设计过滤级数由常规两级过滤减少到一级过滤。

现场运行滤速10 m/h 时,压裂返排液占处理液量大于10%时,高精滤出水水质综合达标率85%;压裂返排液占处理液量小于10%时,高精滤出水水质综合达标率100%。

2.3 建设处理回注装置

与开发部门结合,选取连通效果差、无开发潜力的塔3、塔20 作为压裂返排液回注区块。共有22口污水回注井,日最高回注量1 932 m3。

2020 年,在塔3 区块建设租用的临时处理回注站1 座,采用“化学氧化→气浮选→过滤”处理工艺,达到“ 20.20 ” 标准后回注。处理能力1 200 m3/d,已建回注井5 口,最大回注量1 100 m3/d,累计回注9.77×104m3。

2021 年,在哈19 区块新建页岩油专用压裂返排液处理站,处理后的液体回注区域内长关井,处理能力1 800 m3/d,已建回注井3 口,最大回注量1 600 m3/d,累计回注17.16×104m3。

另外,开发部门选出33 口长关、低效井可用于压裂返排液的回注调控井,遍布龙虎泡、敖古拉、新站、泰来等作业区,日消耗压裂返排液3 213 m3,有效缓解污水站场水质达标压力。

“十三五”期间,在压裂返排液占比由3.3%提高到38.5%,水质由85%降低到79%的前提下,九厂通过加大新技术应用力度,强化油水站场节点管理,优化运行参数,全力推进注水质量提升工作,含油污水综合达标率由82.6%提升至84.8%。

3 结束语

面临新的形势,油田地面工程系统应打破传统观念束缚,加强管理的同时更要持续推进技术进步:

(1)要转变观念。改变重油、轻水的观念,将油系统、水处理系统作为一个整体链条进行管理。注视源头,按工艺作用设计节点,并制定节点管理指标。对于不同的站场,针对其工艺特性,优化运行参数,形成“一站一策”,通过行之有效的治理措施,实现油田“注好水、注够水”工作持续有效开展。

(2)要适应形势。针对大庆长垣外围油田渗透率低、开采难度大、处于有效开发经济界限的边缘,投入产出比高的问题,要推进油田的高质量持续发展,必须依靠科技的力量。技术进步是油田可持续发展的第一生产力,应该加强科技攻关,研究应用成熟的技术进一步简化工艺。对于新技术的大规模推广应用,原则上不应少于两年的放大现场试验期。既不因新技术存在某项技术优势而盲目推进,也不因为新技术暂时存在的某项缺点而全面否定。在新技术应用中不回避问题,在应用中找方法,通过技术的不断积累,最终实现技术的可成熟应用[10]。

(3)要夯实基础。鉴于大规模压裂开发的常态化,应完善、建设压裂返排液专用处理站场,以应对油田未来的发展,缓解油水站场运行压力。油田污水处理系统是一个综合性很强的门类,涉及油田化学、应用物理学、微生物学、材料学等学科,各工艺技术的现场应用需找到在不同环境下的技术应用界限。地面工艺系统优化要更有效地利用现有系统,在系统建设中节省不必要的投资,以解决“三低”油田的开发运行成本高问题,为油田的可持续开发提供关键的技术保障。