综采工作面超长距离供液压损研究分析

2022-09-29胡云飞张凯王亮史纪飞

胡云飞,张凯,王亮,史纪飞

(1.国家能源集团国源电力有限公司, 北京 100032;2.国能亿利能源有限责任公司黄玉川煤矿, 内蒙古 鄂尔多斯市 017000;3.山东科技大学, 山东 青岛市 266590)

0 引言

传统煤矿井下供液一般都是将配套的供液设备放在距离工作面不远处,设备基本都是采取随采随移的方式。但是配套设备在移动拆除过程中会造成管路损坏、底板底鼓变形、流量泄漏等问题,设备的反复拆卸、移动进一步增加了工人劳动,安全问题也相应增加[1-3]。近年来,国内出现了一种超长供液新技术,其特点是将乳化泵站等设备与移动设备列车分离,移至工作面外进行固定布置,通过高压输送管将乳化液输送到工作面,这样一来增加了工作面的安全系数,同时避免了反复移动拆装设备,减少了工人劳动强度[4-5]。与此同时,长距离输送过程中会产生压力损失,造成乳化液到达工作面时压力不足,不足以满足液压支架的压力要求[6-7]。为解决长距离供液压损问题,研制了一种内衬不锈钢管,为了验证其长距离供液的可行性,进行了理论计算,并结合陕煤曹家滩煤矿现场应用试验来验证长距离供液的可行性。

1 煤矿长距离供液理论分析

陕煤曹家滩煤矿12盘区首采煤层2-2煤由西到东逐渐变薄,西半区煤层厚度为 10.80~12.56 m,平均为11.80 m,东半区煤层厚度为8.08~12.09 m,平均为10.61 m,东翼采用大采高一次采全高开采,西翼经论证后采用大采高综放开采。西翼大采高综放工作面设备配套能力为1500万t/年,该工作面从泵站到工作面端头实际供液管路长达6200 m。

对于煤矿 6000 m超长距离的供液,传统的高压胶管以及普通钢管都无法满足该超长距离供液系统长久的稳定性。为此,研制了一种内衬不锈钢复合管,其不锈钢材质为0Cr18Ni9,采用不锈钢层全覆盖接触溶液位置的方式(通过焊接不锈钢层后加工,如图1所示)。

图1 管路端头用不锈钢层覆盖

内衬不锈钢复合管在使用过程中不会因内壁锈蚀产生结垢、结瘤而使内通径缩小。输送过程压力损失减小,因此,现场拟采用内径为133 mm的内衬不锈钢复合管道,输送管出口压力需达到30 MPa以上才能满足工作面对于设备的压力需要。结合以上情况,特对此内衬不锈钢管远距离供液进行可行性论证。

1.1 基本参数及压力损失分析

从泵站到该工作面端头实际供液管路长达 6200 m;内衬不锈钢管道内径为 133 mm;取乳化液密度为 1000 kg/m3;取乳化液运动黏度V=6×10-6m2/s。

长距离管道供液压力损失主要包括沿程压力损失和局部压力损失两方面,沿程压力损失是流体在管道内流动时所产生的压力损失,主要是流体在管道内流动时由流体内部摩擦力以及流体与管道之间的摩擦力所引起;局部压力损失是流体在管道内流动,由于局部接头或者管道横截面突变,导致局部形成碰撞,使得流体与管道壁面产生剧烈摩擦,导致压力损失。

供液流量分别选取300,500,700,900,1100,1300,1500,1700,2000 L/min的情况下,对沿程压力损失和局部压力损失这两部分进行理论计算。

1.2 沿程压力损失计算

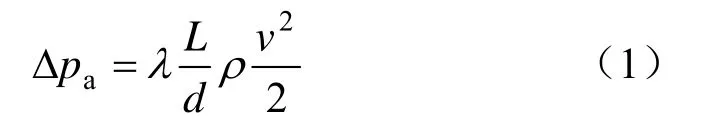

沿程压力损失Δpa计算公式如下:

式中,λ为沿程阻力系数,是雷诺数Re和相对粗糙度Δ/d的函数;L为管道的长度,m;d为管道内径,mm;v为管内内乳化液平均流速,m/s;ρ为乳化液密度,kg/m3。

管道乳化液平均流速计算公式如下:

式中,Q为管道内流量,L/min。

雷诺数用以判断管内流动液体是层流还是紊流,临界雷诺数取 2100作为判断依据,当计算雷诺数大于2100即是紊流,小于2100即是层流,其雷诺数计算公式如下:

式中,V为乳化液运动黏度,m2/s。

沿程阻力系数是雷诺数和Δ/d的函数,可根据勃拉修斯经验公式计算得到,计算公式如下:

由以上计算公式最后求得计算结果见表1。

表1 不同流量下各参数计算结果

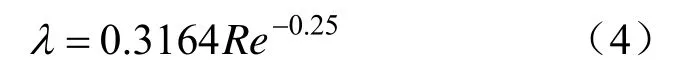

1.3 局部压力损失计算

长距离供液管道在供液过程中,会产生局部阻塞、管道接口局部泄露等问题,继而引发局部压力损失,在理论计算时可按照管路沿程损失的百分比进行计算,一般选取50%,其计算结果见表2。

表2 不同流量下局部压力损失

1.4 管路供液过程总压力损失计算

供液管路总的压力损失为沿程压力损失和局部压力损失总和,计算公式如下:

根据式(5)求得最后不同流量下总的压力损失,结果见表3。

表3 不同流量下总压力损失

2 现场实施

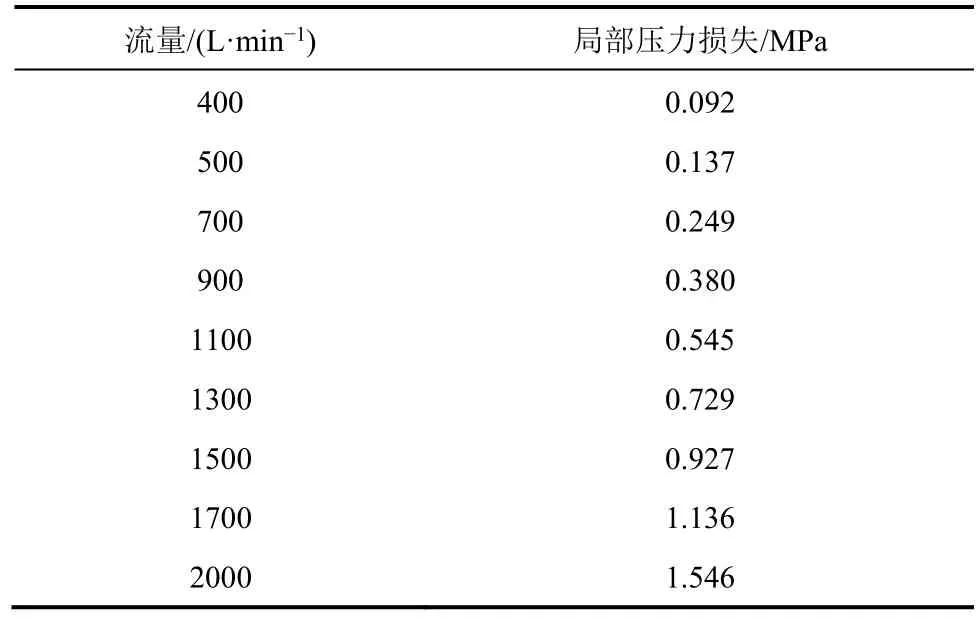

2.1 试验设计

基于以上理论计算,设计了陕煤曹家滩煤矿12盘区西翼大采高综放工作面远距离供液系统管路,如图2所示,从上到下依次是主进管路、回路管路、喷雾管路,从泵站到工作面端头实际供液管路长达6200 m,通过阶梯打压试验、动态运行试验,验证该内衬不锈钢复合管路系统的耐压性能。通过动态运行测量数据记录,分析该内衬不锈钢复合管路的压力损失。

图2 远距离供液系统

2.2 打压测试

在陕煤曹家滩煤矿 12盘区西翼大采高综放工作面进行管道铺设,铺设完成后进行打压测试,分别将高压供液管道压力从0~40 MPa分5次阶梯打压进行测试,对乳化液泵回液管路从0~30 MPa分4次进行阶梯打压测试,每次间隔30 min,期间不定时巡查检测,均无泄漏状况出现。

2.3 长期运行试验

管路打压合格后又进行了综采工作面设备联合试运行,综采工作试生产后进入正常的长期性运行试验。

在运行过程中对随机的三个月进行记录,记录当时流量与对应的两端压力差,取这三个月压力损失的平均值,绘制压力损失随流量变化曲线图,如图3所示。

图3 压力损失随流量变化曲线

由图3可以看出,理论计算结果和现场数据存在一定的误差,这是由于真实的现场管道供液还会存在其他形式的压力损失,比如管道铺设存在高度差,局部漩涡损失等等,误差范围符合实际情况。

从图3还可以看出,无论是理论计算还是现场试验,压力损失都随着流量的增大而增大。理论计算的压力损失在0.28~3.41 MPa之间,现场数据的压力损失在0.35~5.88 MPa之间。根据实际现场需求,乳化泵的出口压力调节为35 MPa,管道出口处压力达到30 MPa以上。要合理控制流量大小,实际将流量控制在500~1500 L/min之间,使得压力损失在 0.62~3.2 MPa之间,加之泵站智能流量预测控制技术的快速响应,管道出口处的压力能稳定在30 MPa以上,满足工作面支架压力的使用要求。

3 结论

(1)根据陕煤曹家滩煤矿现场实际情况,研制了一种内衬不锈钢管进行远距离供液,通过对内衬不锈钢复合管端头部位进行不锈钢覆盖改进,使得改进后的管路腐蚀现象及管路输送压降明显降低。

(2)对管路压力损失进行理论计算,得出超长距离供液压力损失值,进一步通过煤矿现场实际数据验证,得到理论计算结果和现场数据误差保持在合理范围内,最终确定内衬不锈钢管6200 m超长距离供液能达到使用要求,对其他长距离供液也有一定的参考价值。

(3)理论计算和试验验证都表明,长距离供液压力损失会随着流量的增大而增大,为满足实际使用要求,降低压力损失,应尽量将供液流量控制在500~1500 L/min之内。