多轴工程车辆转向系统故障分析及优化设计

2022-09-29豆龙刘洲

豆龙 ,刘洲

(1.长沙矿山研究院有限责任公司, 湖南 长沙 410012;2.中南大学, 湖南 长沙 410083;3.国家金属采矿工程技术研究中心, 湖南 长沙 410012)

1 故障现象

现有的工程车辆转向系统采用液压助力模式,以液压油缸带动转向拉杆,转向拉杆带动转向车桥的转向节臂助力转向,在设计转向系统时要充分考虑车辆工作各个工况,在使用分析软件进行分析时最大程度接近实际,如材料的非线性等,如分析不接近实际,会影响车辆安全行驶[1-2]。

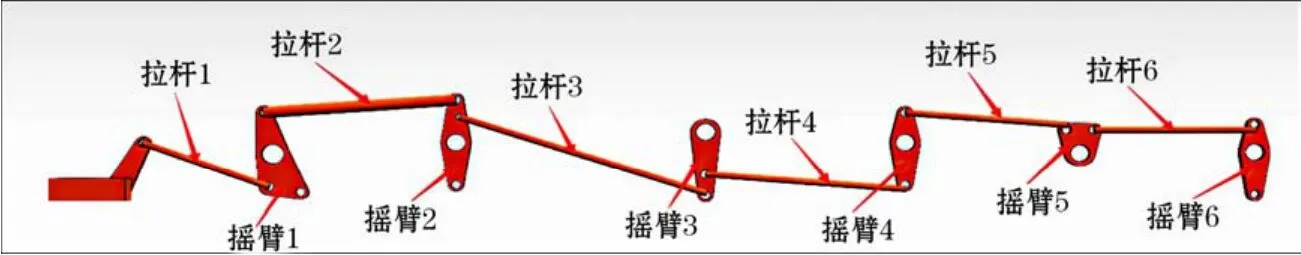

某型号五轴车辆在平路行驶过程中,右转弯至极限时五轴摇臂轴发生断裂故障,见图1。针对该故障现象,对发生故障转向系统进行校核、优化设计,在保证安全的前提下,得到优化后的转向系统。

图1 故障现象

2 故障分析

2.1 转向助力匹配校核

现有转向系统配置为:第一桥、第二桥与第五桥为转向桥,转向桥上布置有双油缸,油缸大小为缸径70 mm、杆径32 mm,转向器采用滑阀式单回路,最大工作压力为 15 MPa,齿轮液压泵流量为50 mL/r。转向系统设计的目标为满足满载原地转向需求,并且液压≤系统最大压力15 MPa,此压力值也是转向器安全阀开启压力[3-5]。计算和试验测试结果见表1。

表1中的原地转向阻力矩Tt由转向车轮相对于主销轴线的滚动阻力矩T1、轮胎与地面接触部分的滑动摩擦力矩T2以及转向车轮的稳定力矩或自动回正力矩所形成的阻力矩T3组成[3],即

表1 转向配置

且满足:

式中,G1为转向轴的载荷;a为滚动阻力的力臂或主销偏移距,通常货车的a值为40~60 mm;f为车轮的滚动阻力系数,计算式可取f=0.015;β为主销内倾角;γ为主销后倾角;为内、外转向轮的平均转角;φ为附着系数;x为滑动摩擦力矩T2的力臂,,其r、rj为车轮的自由半径和静半径。

由上述理论与实际值可知,转向压力实测值与理论值相当,系统安全阀开启压力为15 MPa,完全开启压力为16 MPa。

2.2 转向杆系受力分析

转向杆系布置如图2所示,五轴悬空极限状态(相同压力16 MPa),坐标系设置为:前后为X轴,横向为Y轴,上下为Z轴。

图2 转向杆系布置

计算可得各摇臂座X、Y及Z方向受力[6],见表2。

表2 各摇臂座X、Y及Z方向受力

摇臂支座和摇臂轴的材料及抗拉强度与屈服强度见表3。

表3 摇臂支座与摇臂轴材料及力学性能

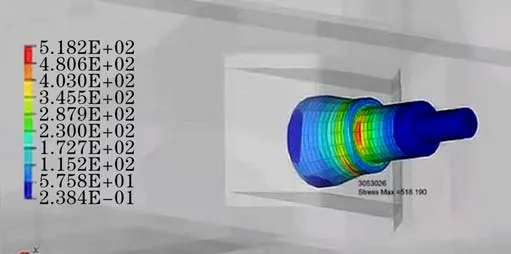

基于摇臂轴受力,通过有限元进行初始设计校核第六摇臂轴应力情况(第五轴悬空的极限情况),最大值为518.19 MPa,如图3所示。

图3 摇臂轴初始校核

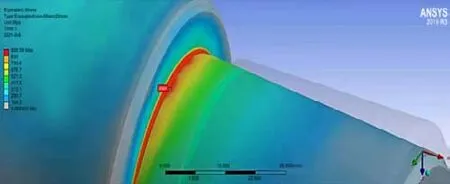

为了更精确地进行有限元分析,通过细化网格,并考虑材料的非线性参数[7],此时可得到最大应力为 880.59 MPa,并发生塑性应变,应变率为1.7%,如图4所示。

由图4可知,趋近极限工况时,摇臂轴载荷过大,超过材料屈服强度;仿真应力集中位置与故障部位吻合。

图4 摇臂轴精确仿真分析

3 实施方案

由上述分析可知,造成摇臂轴断裂的原因为第六摇臂轴受力过大,此时可以从两个方向进行优化设计,即更改摇臂轴材料提高其屈服强度和减小摇臂轴受力。

3.1 摇臂轴尺寸优化设计

将摇臂轴断裂处过渡圆角由 1 mm改为 3.5 mm,更改摇臂轴材料[8-9],并更改第五轴上的两个70/32转向油缸布置[10-11],详细情况见表4。

表4 摇臂轴优化对比

27SiMn与 42CrMoA两种材料的力学性能见表5。

由表5可知,42CrMoA焊接性优于27SiMn。由上可知,方案7和方案8均满足极限强度要求,且无塑性应变。

表5 27SiMn与42CrMoA两种材料的力学性能

3.2 五桥助力油缸布置优化设计

针对上述两种方案进行对比分析。

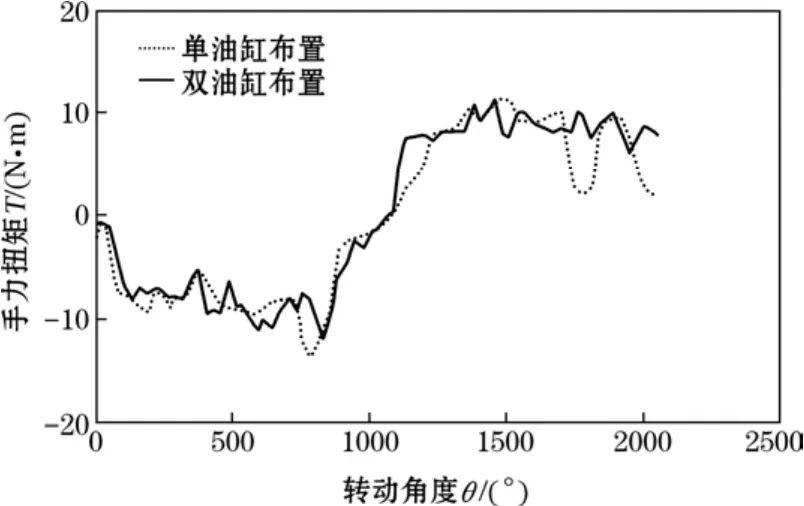

(1)原地转向,方向盘手力对比测试,横坐标为方向盘转动角度,单位为度,纵坐标为手力扭矩,结果如图5所示。

图5 单、双油缸转向时手力测试

第五桥转向时单、双油缸结构对方向盘手力无明显影响,实测方向盘转动力矩为10 N·m,受力为43 N,左右转动角度为900°(2.5圈)。

(2)一桥转向角对比。使用转向轮转向角检测仪测量五桥两种油缸布置下一桥转角[12-13],双油缸布置时,转角为39°/27°;单油缸布置时,转角为36°/27°。单油缸布置左转向角略小,右转向角相当,单油缸壳基本实现原地转向角。

(3)五桥双油缸与单油缸满载油压对比。测试方法:方向盘按照“中位—左极限—中位—右极限—中位”的顺序进行[14-15];工况一:原地转向,此时拉上手刹,测得数据见图6。

图6 工况一单、双油缸油压对比

工况二:原地转向,此时把手刹松开,具体见图7。

图7 工况二单、双油缸油压对比

工况三:蛇形行驶时转向,具体数据见图8。

图8 工况三单、双油缸油压对比

在上述三种工况下,单、双油缸布置测得的油压可知,原地转向时单油缸转向升压较快,高压区较大;行驶转向时,单油缸压力略高。

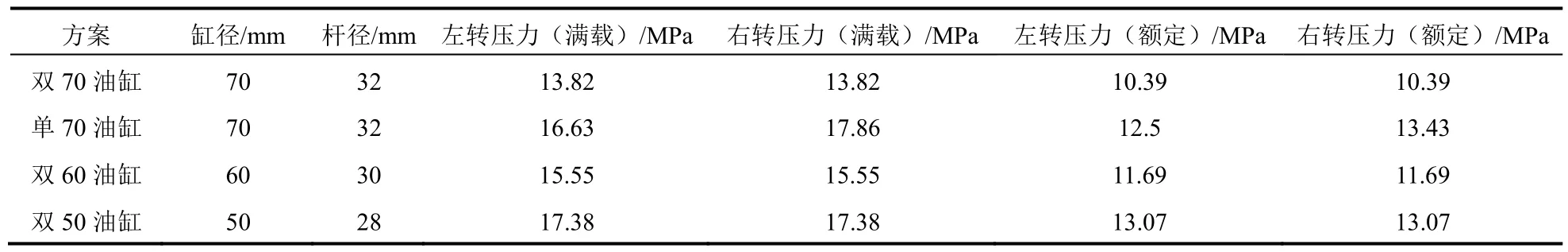

(4)单油缸与双油缸匹配计算。表6为采用单油缸与双油缸的匹配计算,由此可知50 mm缸径双油缸助力效果与 70 mm缸径单油缸助力效果基本相当,左右转向一致性更好。

表6 单、双油缸匹配计算

3.3 对策及验证

综合以上分析,造成摇臂轴断裂的原因为极限工况下摇臂轴受到的剪切力过大,故提出以下对策。

(1)摇臂轴材料由 27SiMn改为 42CrMoA,轴径改为60 mm,过渡圆角半径由1 mm改为3.5 mm,变截面取消淬火。

(2)减小五桥助力,五桥油缸替换为50/28缸径油缸。

经过上述优化后,车辆在极限状况下转向系统工作良好。

4 结论

(1)车辆在右转弯至极限位置时第六摇臂轴最大应力为880.59 MPa,超过材料27SiMn的屈服强度850 MPa,产生了塑性形变,为提高安全性,将材料改为42CrMoA,其屈服强度为930 MPa。并将圆角半径由1 mm改为3.5 mm,优化后的摇臂轴在相同工况下第六摇臂轴最大应力为845 MPa。故通过优化圆角半径可降低最大应力。

(2)减小第六摇臂轴受力的两个方案,即由原来的双油缸(缸径为 70/32)优化为单油缸(左边,缸径为 70/32)或双油缸(缸径为 50/28),两方案原地转向时对方向盘受力无明显影响,一桥转向角相当,对第五桥助力相当。为了使用原来车桥,采用左右对称的双油缸(缸径为50/28)布置。

(3)通过对第六摇臂轴的材料、圆角及五桥转向系统的优化,使得车辆在故障工况下第六摇臂轴的最大应力仅为585 MPa,安全性能显著提高。