东欢坨软岩巷道破坏机理与控制研究

2022-09-29贺健宇刘建庄杨东启闫闯

贺健宇,刘建庄,杨东启,闫闯

(华北理工大学 河北省矿业开发与安全技术重点实验室, 河北 唐山市 063210)

0 引言

虽然煤炭在我国能源消耗总量的比重中不断降低,但仍然占50%以上,煤炭依旧是我国的主要能源。浅部资源和容易开采地区的煤炭资源越来越少,向深部开采成为了必然的要求[1-2]。深部软岩巷道支护难题一直制约着煤炭资源的开发和高效利用,国内外学者对软岩巷道的破坏和控制技术进行了大量研究取得了优秀成果[3-8]。高晓旭等[9]综合运用理论分析、数值模拟和工业性试验相结合的方法来分析巷道底鼓控制技术,指出了巷道底鼓的主要原因。成小勇[10]利用数值模拟软件进行合理支护方案选择,确定了锚杆索的合理锚固长度。李雪健[11]针对穿层软岩巷道掘进过程中围岩性质发生变化的问题,提出了“注浆锚索+注浆锚杆+钢筋网+喷射混凝土”组合支护技术。高凤伟[12]依据地应力情况、巷道顶板结构特性和煤岩体的物理力学特性,提出了全断面高预紧力锚索支护技术。王羽扬等[13]认为对关键部位的支护增阻可以有效防止“点-面”破坏,改善底板的水理化环境,管控底板水平向应力状态是底鼓整体控制的关键。张官禹等[14]在底板采用锚梁+锚杆+网喷+浇筑混凝土的联合支护,有效地控制了围岩变形。国内外学者的丰富研究成果为研究东欢坨软岩巷道的破坏机理和支护方式提供了宝贵经验。

1 工程地应力测试

东欢坨井田位于开平煤田西北侧,地层属于华北型沉积。-950 m水平石门穿过富含蒙脱石黏土矿物的灰白色砂岩,围岩岩性较脆,吸水后膨胀,裂隙发育严重,巷道围岩表现出明显的流变特征。虽然在巷道掘进后采用了比较强的支护方式,但是围岩变形和结构破坏仍然十分明显,顶板下沉,两帮向内收敛,大面积喷层开裂,钢筋网脱落,甚至发生冒落,有些地方顶板下移量达到700 mm,两帮变形量甚至达到了1200 mm。虽然经过及时套修,但是支护效果仍然不理想,这种情况严重制约了企业的生产,同时也危害着井下人员和设备的安全。

地下工程开挖后原岩应力场重新分布是支护结构发生变形、破环的根本原因。为研究-950 m水平石门的地应力情况,采用应力解除法对深部围岩应力进行测量。结合巷道的实际布置位置,在巷道中选取2个测点,安装空心包体测力计,利用应变仪进行数据采集,通过分析采集的应变数据解算出可靠的地应力,结果见表1。

由表1可知,最大主应力达35.28 MPa,倾角为9.43°,中间主应力是27.15 MPa,倾角为87.03°,最小主应力是20.03 MPa,倾角为1.90°,最大主应力和最小主应力接近水平,中间主应力接近垂直。最大主应力是最小主应力的1.76倍,该地区应力场以水平应力为主。由于最大主应力达到35.28 MPa,地应力偏高,这是促使巷道发生变形破坏的直接外因。

表1 地应力测量结果

2 微观测试

围岩的矿物组成和微观结构都极大地影响其破坏情况,在-950 m水平石门中采集三块完整岩样,现场进行密封保存,带回实验室做取样测试分析。项目包括 X射线衍射(XRD)和扫描电镜(SEM),通过综合分析矿物组成和微观结构来确定巷道发生破坏的原因。

2.1 X射线衍射测试

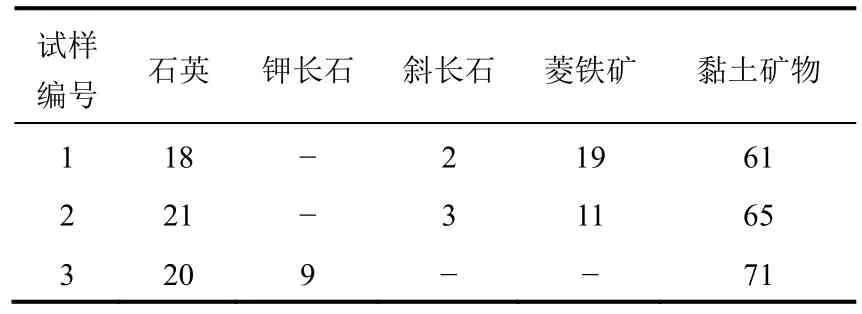

X射线与晶体相遇时能发生衍射现象。而每一种矿物都具有其独特的晶体结构。通过X射线衍射实验来确定围岩中的矿物组成,实验仪器选用D/MAX-rA型 X射线衍射仪,实验条件为室温24℃,湿度35%,测定得到围岩矿物组成见表2、表3。

由表2、表3可知,岩样主要成分包括石英、斜长石、钾长石、菱铁矿和黏土矿物,黏土矿物占比为61%~71%。黏土矿物又以蒙脱石和高岭石为主,其中蒙脱石含量达73%~90%。蒙脱石具有很强的吸水性,吸水后极易软化、崩解、膨胀,使围岩的强度降低,因而提高了支护难度,对巷道稳定非常不利。

表2 矿物成分含量 %

表3 黏土矿物的成分含量 %

2.2 扫描电镜测试

扫描电镜实验可以确定岩样的微观形貌与结构,实验仪器选用Quanta FEG场发射环境扫描电子显微镜。岩样放大4000倍的结果如图1所示。

图1 电镜扫描结果

由图1可以看出,岩样放大4000倍后,岩性较为松散,1号岩样和2号岩样的微裂缝和层间裂隙发育明显,孔隙主要包括纳米级微孔、过渡孔和中孔,连通性较好。3号岩样可见其孔洞,裂隙十分发育,包括纳米级微孔、过渡孔和中孔,其中微米级孔洞和孔隙最为发育,内部孔隙结构复杂。由于岩石内部裂隙、孔洞发育,在开挖后围岩由三向受力状态变成了双向受力状态,围岩受力改变使得内部的微裂隙进一步扩展、贯通,水分子通过微裂隙存在于小薄片与小薄片之间,并使其发生膨胀、软化,降低围岩的承载强度,这是软岩巷道围岩破坏和支护失稳的主要内因。

3 抗压测试

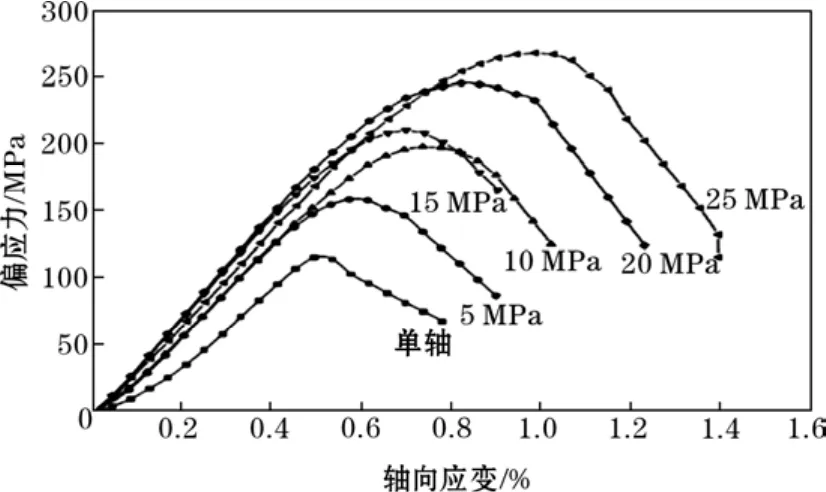

在-950 m水平石门处钻孔取心,实验室制成标准试件,用TAW-2000型电液伺服岩石三轴试验机进行三轴压缩实验,实验过程中围压选择 0~25 MPa。

实验结果如图2、图3所示。不加围压时岩样产生竖向劈裂裂缝,发生受拉破坏,在施加 5~25 MPa围压后岩样产生斜向裂缝,发生剪切破坏。当围压从0上升到25 MPa的过程中,岩样的抗压强度由116.2 MPa增加到268.1 MPa,岩样的极限轴应变由0.5%增加到1%。对于支护优化的指导意义在于,可以通过增加巷道的护表强度,减少受拉破坏的发育,选择合适的支护方式,使围岩具备围压恢复加固功能,有效地提高软岩的抗压强度和极限变形能力。

图2 岩样破坏情况

图3 岩样三轴压缩实验结果

4 支护方案和结果

实现深井软碎围岩的锚固强化,需要锚杆在性能方面进行强度、刚度两方面的提升,使之与围岩变形相耦合;另一方面需要改善围岩的结构和整体性,运用二次高强锚杆和注浆锚杆补强支护,是较为便捷和可靠的施工技术方法。根据东欢坨-950 m水平高应力软弱破碎围岩巷道的施工条件和工艺装备,通过现场试验,确定新型锚固强化控制方案。

(1)初掘施工时采用 HRB335-Φ20 mm×2200 mm锚杆,间排距900 mm×900 mm,每根锚杆使用CK2330型树脂锚固剂4卷,如图4所示。

图4 HRB335锚杆支护(单位:mm)

(2)在间隔两排、两根锚杆空档内,按照间排距1800 mm×1800 mm施工PSB830-Φ20 mm×2400 mm超高强锚杆,每根锚杆使用CK2330树脂锚固剂4卷,配套安装150 mm×150 mm厚度为10 mm的高强蝶形大托盘,托盘材质高于Q235。安装顺序为锚杆、托盘、高强加厚螺母,如图5 所示。

图5 PSB830超高强锚杆支护(单位:mm)

(3)在超高强锚杆旁边,按照同样规格间排距 1800 mm×1800 mm,布置 45#-Φ25 mm×5 mm×3000 mm中空注浆锚杆,铁锚头涨壳锚固,安装采用专用钎尾套连接风锤,拆除钎尾套后以M25-12.7螺母左旋压紧橡胶止浆塞,注浆选用800目超细水泥,注浆压力控制在 1~2 MPa,根据浆液注入情况可适当加大灰水比,逐步实现高浓度注浆。注浆完毕后,锚杆尾端套入普通蝶形托盘,用第二螺母拧压传递托锚力,如图6所示。

图6 中空注浆锚杆支护(单位:mm)

技术方案实施以后,在施工巷道内部选取测点,采用十字布点法观测围岩的表面位移并在超高强锚杆和中空注浆锚杆尾端安装锚杆测力计进行托锚力监测。每隔2 d记录一次数据。经过为期40 d的观测,锚杆托锚受力在50~80 kN,顶底板最大位移为132 mm,两帮最大收敛量为93 mm,掘巷变形稳定期在26 d左右,新型支护有效控制了巷道变形。

5 结论

(1)通过地应力测试发现该地区应力场以水平应力为主,最大主应力达到35.28 MPa,是最小主应力的1.76倍。地应力偏高,这是导致巷道发生变形破坏的直接外因。

(2)通过微观测试得出岩样中黏土矿物含量为61%~71%。黏土矿物主要由蒙脱石和高岭石组成,蒙脱石含量为73%~90%。蒙脱石具有强烈吸水性,在遇水后软化、崩解和膨胀,使自身强度大幅降低;岩样内部裂隙和孔洞发育明显,巷道开挖后受力状态的改变使得内部的微裂隙进一步扩展、贯通,围岩软化程度进一步加剧。

(3)不同围压下的岩样压缩试验表明,不加围压时岩样发生受拉破坏,施加5~25 MPa围压后岩样发生剪切破坏,通过施加围压可以有效地提高围岩的抗压强度和极限变形能力,进而增加岩体稳固性。

(4)采用二次高强锚杆和注浆锚杆补强支护后,巷道变形问题得到明显改善,锚杆托锚受力为50~80 kN,顶底板最大位移为132 mm,两帮最大收敛量为93 mm,掘巷变形稳定期为26 d左右,新型支护有效地控制了巷道变形。