抽油机直驱电动机的现场应用及效果

2022-09-29许立红李青竹刘士玉姜冬梅大庆油田有限责任公司第四采油厂

许立红 李青竹 刘士玉 姜冬梅(大庆油田有限责任公司第四采油厂)

随着石油行业的发展和节能要求的增加,常规游梁式抽油机井节能改造形成了以更换节能拖动装置、参数优化为主的技术措施,但其地面设备节能挖潜空间越来越小。通过系统分析,在抽油机的驱动环节研发应用了永磁半直驱电动机,该电动机具有低转速、大力矩、运行效率高等特点,由永磁同步电动机、配套的控制箱及支撑部分组成[1]。

随着低速电动机的发展,在永磁半直驱电动机的基础上,研发了抽油机直驱电动机,抽油机举升方式仍以游梁式抽油机为主。与永磁半直驱电动机对比,取消了减速器部分,电动机直接驱动四连杆机构,通过变频器控制实现需要的冲次数,减少了游梁式抽油机的结构部件,具有简化结构、减少维护部件、运行平稳、节能效果等优势。

1 抽油机直驱电动机的结构原理

1.1 结构

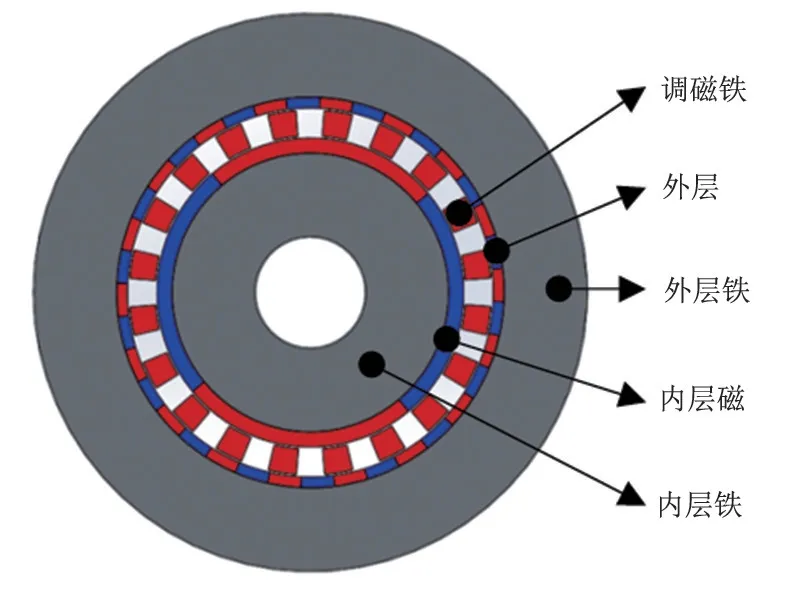

抽油机直驱电动机属于高转矩密度永磁复合电动机,是磁性齿轮和无刷永磁电动机紧密结合集成于一体的磁性传动装置,永磁直驱电动机结构见图1,采用了永磁电动机、磁性齿轮(小轮带大轮,高速变低速)复合封装技术。同心式磁性齿轮通常有pi对磁钢的内层转子、有pm对铁心的调磁环和有po对磁钢的外层转子三部分组成,它们之间形成两层气隙[2-3]。

图1 永磁直驱电动机结构Fig.1 Structure diagram of permanent magnet direct drive motor

与机械齿轮不同的是,磁性齿轮的各个运动部件互不接触,能量通过磁场进行传递,传递效率显著提高。

1.2 原理

内层转子、调磁环、外层转子三部分组成同心式磁性齿轮的内层气隙、外层气隙,形成传递能量的磁场。与传统非同心式磁性齿轮不同的是,内层与外层的所有磁钢同时参与能量传递。当内层以速度ni旋转时,内层磁钢在外气隙中产生一个极对数为pi的基波空间分布磁场。除此之外,由于经过调磁铁心调制,这个空间分布磁场在外层气隙中还会产生一系列高次的谐波磁场,其中谐波次数为|pi-pm|的调制波幅值最大,对应转速为ni/|pi-pm|。根据机电能量转换定律,两个磁场要进行稳定的能量传递,必须具有相同的极对数,因此po=|pi-pm|[4]。

内层转子磁钢由电动机驱动高速旋转,调磁环固定不动,外层转子连接负载输出,利用磁场调制的原理,经调磁环把高速旋转磁场调制成低速旋转磁场,实现低速大转矩输出。

1.3 技术特点

1)高转矩密度。由于抽油机直驱电动机通过磁场调制原理实现减速输出,结构非常紧凑,具有很高的转矩体积比,属于自然冷却条件下高转矩密度的一类电动机。一般情况下达到80~120 kN·m/m3。

2)传动效率高。与普通电动机驱动游梁式抽油机进行对比,抽油机直驱电动机减少了驱动环节,抽油机直驱电动机的大部分运行区域的驱动效率在80%以上,额定效率在90%以上。同时采取的是无接触传递,不存在机械磨损。

3)高功率因数。抽油机直驱电动机具有很高的功率因数,减少了无功功率,提高电网质量。降低发输配电设备容量及线路损耗、降低新装机对发输配电设备的扩容要求。

4)低噪音。抽油机直驱电动机经过优化的电磁及工艺设计,抽油机直驱电动机输出转矩平稳,运行安静,噪音低于60 d B,温升不超过40 K,抽油机直驱电动机应用前后噪音测试数据见表1。

表1 抽油机直驱电动机应用前后噪音测试数据Tab.1 Noise test data before and after the application of the direct drive motor of the pumping unit

5)自保护。抽油机直驱电动机提供双重保护。除了变频器提供的过压、过流保护外,自身具有过载、打滑的自保护功能,配有机械制动保护功能。

2 现场应用

抽油机直驱电动机与抽油机匹配的参数是扭矩,应满足游梁式抽油机的扭矩要求。现场累计应用了抽油机直驱电动机6台,机型均为10型游梁式抽油机,其中45 k N的抽油机直驱电动机1台(新井投产,没有原态数据,这里不做效果评价和效益评价)、37 k N的电动机5台,最大冲程仍是取决于原四连杆机构的设计冲程,设计抽油机直驱电动机最大冲次均为6次[5]。

2.1 额定扭矩测试验证

在室内模拟现场加载试验,选取理论扭矩37 k N的直驱电动机,电动机最高转速为510 r/min,保护系数设定为0.9,负载从0 t增加到30 t,扭矩增加到30.3 k N·m时出现打滑现象,扭矩在31 kN·m时打滑加剧但还可以运行,扭矩增加到33.4 kN·m时,保护停止运行。由此可见,如果保护系数设定为1,直驱电动机实际负载扭矩可达37.1 k N·m。

在现场应用过程中,配套应用变频类电控箱,根据需要的扭矩控制电压,实现了低速大转矩,同时进行电压补偿,实现所需要的超低速运行。

2.2 额定扭矩保持不变

抽油机直驱电动机安装选井条件以常规游梁式CYJY10-3-37HB型抽油机为主,额定扭矩为37 kN·m,应用直驱电动机后抽油机主体不变,负载额定扭矩仍然匹配到37 k N·m,保证了抽油机安全运行[6]。

2.3 启动电流和运行电流均下降

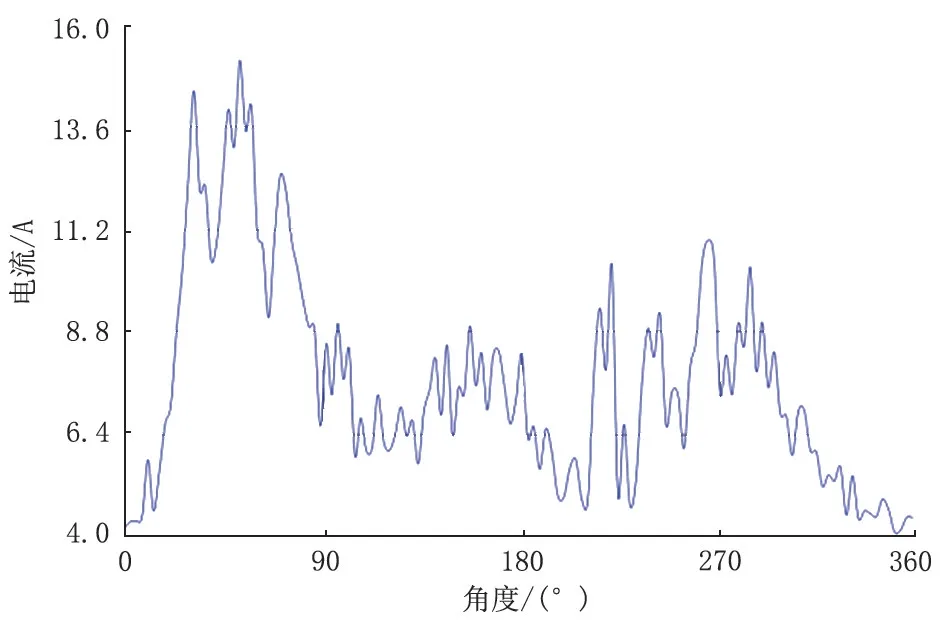

抽油机直驱电动机在应用前后调整到相近的平衡率的情况下进行对比。采用变频类电控箱控制,可以实现软启动,实现了启动电流平稳上升,从而使电动机启动运行更加平稳,平均运行电流前后对比见图2,平均启动最大电流前后对比见图3。平均启动最大电流从56.4 A下降到22 A,平均下降幅度60.99%。运行平稳时,平均运行电流从35.0 A下降到21.4 A,平均下降幅度为38.86%,应用抽油机直驱电动机拖动装置技术前后启动、运行电流对比见表2[7]。

表2 应用抽油机直驱电动机拖动装置技术前后启动、运行电流对比Tab.2 Comparison of starting and running current before and after the application of the direct drive motor driving device technology of the pumping unit

图2 平均运行电流前后对比Fig.2 Average operating current before and after comparison

图3 平均启动最大电流前后对比Fig.3 Average starting maximum current before and after comparison

2.4 运行中负功大幅度减少

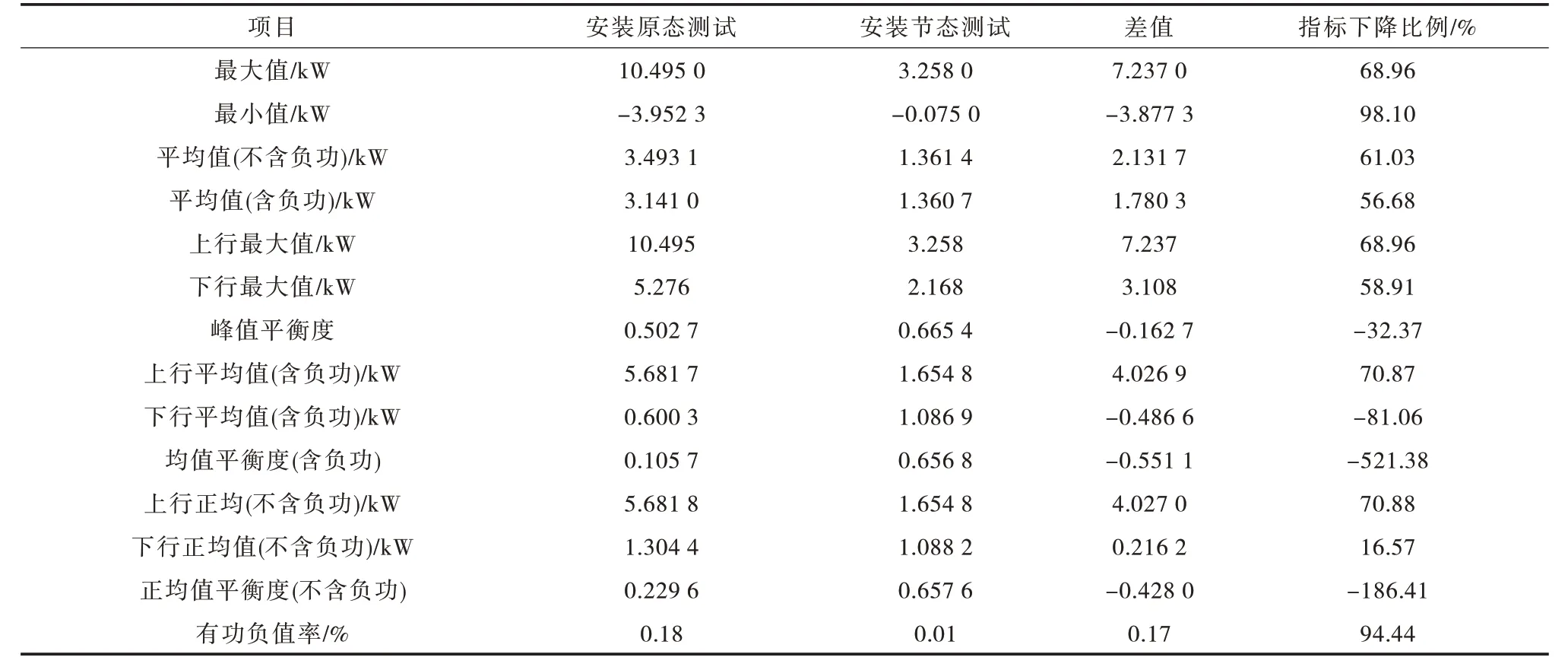

抽油机直驱电动机应用效果对比见表3,可见其耗电量明显小于措施应用前。运行过程中功率曲线反映出上、下峰值均下降,运行更加平稳,可以直观的说明抽油机直驱电动机平稳运行时间增长,井4设备安装前、后功率曲线见图4、图5[8]。

表3 抽油机直驱电动机应用效果对比Tab.3 Comparison of application effect of pumping unit direct drive motor

图4 井4设备安装前功率曲线Fig.4 Power curve of No.4 well equipment before installation

图5 井4设备安装后功率曲线Fig.5 Power curve of No.4 well equipment after installation

2.5 节能效果显著

统计5口井额定扭矩37 kN·m抽油机直驱电动机的使用效果,冲程、冲次、泵径在保持不变的情况下,应用抽油机直驱装置节能效果对比见表4[9]。

表4 应用抽油机直驱装置节能效果对比Tab.4 Comparison of energy-saving effect of direct drive device of pumping unit

2.6 投入成本小幅度降低

抽油机直驱电动机应用后,与原游梁式抽油机结构对比,减少了减速箱、减速箱大皮带轮、电动机皮带轮、皮带等部分,替代了原有的电动机和电控箱。消耗件皮带按每年更换3根,其它配件计算一次性投资,计算8年投入费用,由原游梁式抽油机由16.82万元下降到16.73万元,投入费用略有降低。

2.7 经济效益

应用抽油机直驱电动机技术,对比应用前后5口井效果,平均有功功率由3.81 k W下降到3.14 kW,下降了17.59%,有功节电率达到14.38%,电价按0.637元/k Wh、年生产时间按350 d计算,年节电2.30×104k Wh,年创经济效益1.47万元[10]。

3 结论

1)抽油机直驱电动机直接安装在原有减速箱的基座上,直接驱动抽油机运行,改造工作量小,不增加占地面积,具有简化结构的特点。

2)抽油机直驱电动机是高转矩密度永磁复合电动机,取消了原来游梁抽油机的减速箱传动和皮带传动部分,提高系统效率,降低系统故障率,且无需更换润滑油,提高设备的可靠性、增加了设备连续工作时间,年节约电量2.30×104k Wh,年创经济效益1.47万元。