基于TeamCenter与VERICUT的仿真加工关键技术研究

2022-09-29高骏,孟勇,钟浩

高 骏,孟 勇,钟 浩

(重庆铁马工业集团有限公司,重庆 400050)

随着数字化、信息化与先进制造技术的发展,数字化的设计、工艺、仿真、制造等技术已经逐渐成熟并广泛应用于航空、航天、船舶等领域,给制造业带来了巨大的变革。因此,针对机械加工工艺验证周期长[1-3]、所耗费人力物力大的问题,为降低产品研发成本,本文通过运用设计与工艺的协同平台,基于统一模型开展数据接口开发研究[4-7],通过虚拟仿真平台将实物制造环境映射到数字环境中[8-9],实现在三维可视化环境下进行加工工艺工序建模、加工坐标系建立与变换、多工位仿真加工,完成对加工工艺设计的可行性和合理性验证,实现加工工艺的提前验证,提升制造工艺的迭代优化效率,避免制造环节错误,提高产品实物质量。

1 仿真加工关键技术概述

基于TeamCenter与VERICUT的仿真加工技术流程如图1所示。首先开展三维零件机械加工工艺工序建模研究,按工序内容和关联的资源创建机械加工工艺工序模型;然后开展零件的数控编程工作,完善工序模型、刀具信息及加工设备信息;最后开展虚拟加工技术中加工坐标系建立及坐标系转换研究,搭建三维工艺仿真加工平台,实现零件多工位仿真加工代替实物验证。

上述仿真加工过程中存在重复导入数控程序、设置加工毛坯参数等问题,因此本文将从机械加工工艺工序建模、数据接口开发及参数设置、加工坐标系转换和多工位仿真加工4部分对基于TeamCenter与VERICUT仿真加工的关键技术进行阐述。

2 仿真加工关键技术研究

2.1 PMI标注与机械加工工序模型研究

基于TeamCenter与VERICUT的工艺设计、仿真、验证等所需的基础数据均来源于TeamCenter统一数据源,首先设计零件的三维模型,并对其进行三维制造信息(PMI)标注(见图2),并在TeamCenter中利用分类库创建了设备库、刀具库、工装库等资源库(见图3)。

基于TeamCenter建立统一数据源,采用倒推法创建机械加工工艺工序模型。按照加工顺序从零件最终状态倒推至毛坯模型,即以下一道工序模型为基础,应用同步建模进行快速修改,生成本道工序模型,并基于下一道工序模型,利用WAVE几何链接器关联上一道工序模型,实现零件数据自动更改、同步传递。因此,采用倒推法以上一道工序的模型为毛坯,本道工序的零件为目标,按工序内容和关联的资源创建机械加工工艺工序模型(见图4)。

根据对零件加工工艺的分析研究,在TeamCenter/CAM环境下建立2个程序组分别对应零件顶面及底面的加工程序,添加加工所需要的刀具信息并设置刀具参数,以及在对应的加工程序组下设置加工参数,建立工序中的加工方法,完成零件的加工刀轨(见图5)。

2.2 接口开发技术与接口参数设置

基于TeamCenter已建立毛坯、刀具库、数控程序、夹具、设计模型等要素,TeamCenter数据不能直接输入VERICUT完成仿真加工,因此应开发相应接口,其目的是在零件多工位仿真加工时,可减少再次在项目中添加相关要素的操作,避免重复导入数控程序、设置加工毛坯等参数,从而节省大量仿真准备时间。接口开发步骤如下。

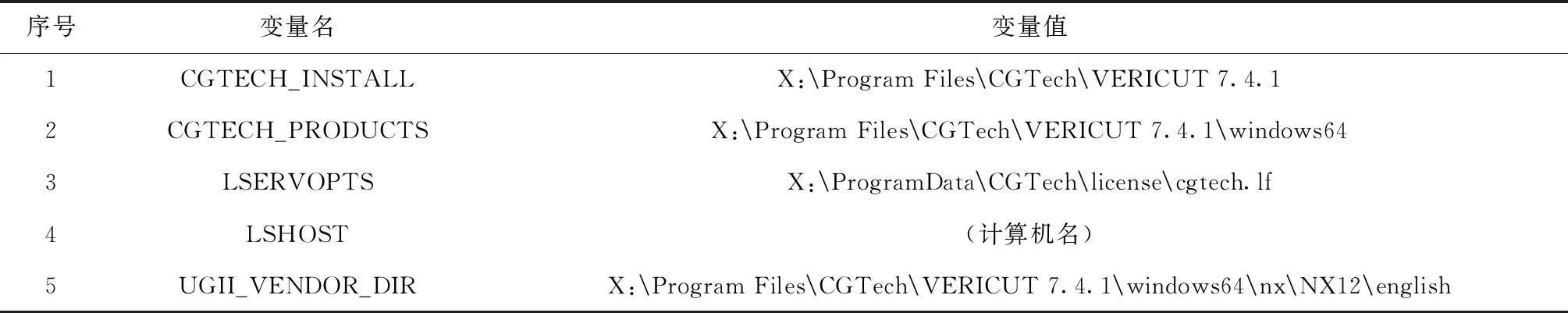

1)进入计算机环境变量,添加系统变量(见表1),其中软件版本为VERICUT 7.4.1、NX12.0。

表1 接口开发系统变量表

2)进入计算机路径X:SiemensNX12.0UGIImenus,打开文件custom_dirs.dat,在文件末尾新增环境变量值X:ProgramFilesCGTechVERICUT7.4.1windows64 xNX12.0english(NX12.0、VERICUT7.4.1为具体版本名称),指向TeamCenter下集成的NX平台。

通过增加系统环境变量,开发了TeamCenter与VERICUT的接口,进入加工模块显示VERICUT接口(见图6),接口参数界面可设置机床模板、设置工位、定义毛坯、夹具、定位以及加工程序等(见图7),完成参数设置后确认输出运行仿真。

2.3 加工坐标系建立及坐标系转换研究

通过开发接口并设置仿真加工参数,确认运行后数据输出到VERICUT中。零件加工工位应建立相应的加工坐标系,其目的是将编程坐标系与零件的基准坐标系重合,从而使数控程序实现正确的仿真加工。建立加工坐标系方法如图8所示,添加G代码偏置,设置为工作偏置,寄存器为54,工件坐标原点参考位置为主轴到坐标原点。执行数控程序读取到G54时,加工坐标原点与编程坐标原点重合,虚拟仿真加工实现对应的仿真动作。

零件加工面通常不止一个,需完成多工位的仿真加工。以本文零件为例,第2工位加工时毛坯为第1工位仿真后的结果(见图9),此时待加工面未在正确的空间位置,因此应对第2工位毛坯进行相应坐标系变换,完成毛坯及夹具等组件的空间位置变换,从而实现零件正确的加工仿真。

根据毛坯尺寸及坐标系位置进行齐次坐标变换,变换公式如下。

1)平移运动:将毛坯平移至正确位置,在X轴方向移动x,在Y轴方向移动y,在Z轴方向移动z,以矩阵形式表示为:

(1)

2)坐标系旋转:毛坯的坐标系应根据实际位置进行变换,绕X、Y、Z轴旋转的旋转矩阵分别如下:

(2)

(3)

(4)

空间坐标系变换的步骤如下:通过第2工位项目树选中整个夹具与毛坯组件,根据实际毛坯位置完成空间坐标变换,在Z轴正方向移动32 mm,绕Y轴顺时针旋转180°,齐次变换矩阵如下:

(5)

完成对STOCK组件的坐标变换(见图10),第2工位坐标系变换后的初始状态如图11所示。

2.4 基于设计与工艺的仿真加工结果

基于TeamCenter与VERICUT仿真加工关键技术的研究,完成了基于TeamCenter的机械加工工艺工序建模,开发了TeamCenter与VERICUT数据传输的接口并设置了接口参数,采用空间坐标变换完成了零件多工位仿真的加工坐标系设置,从而实现了从产品三维模型到仿真加工的全过程(见图12)。在虚拟仿真环境下,可实时查看仿真加工过程中虚拟机床与零件的状态,观察刀具与零件切削过程干涉、虚拟机床运动轴与零件碰撞情况等,从而优化数控程序,提高机床效能,缩短开发周期,有效保护机床和刀具。

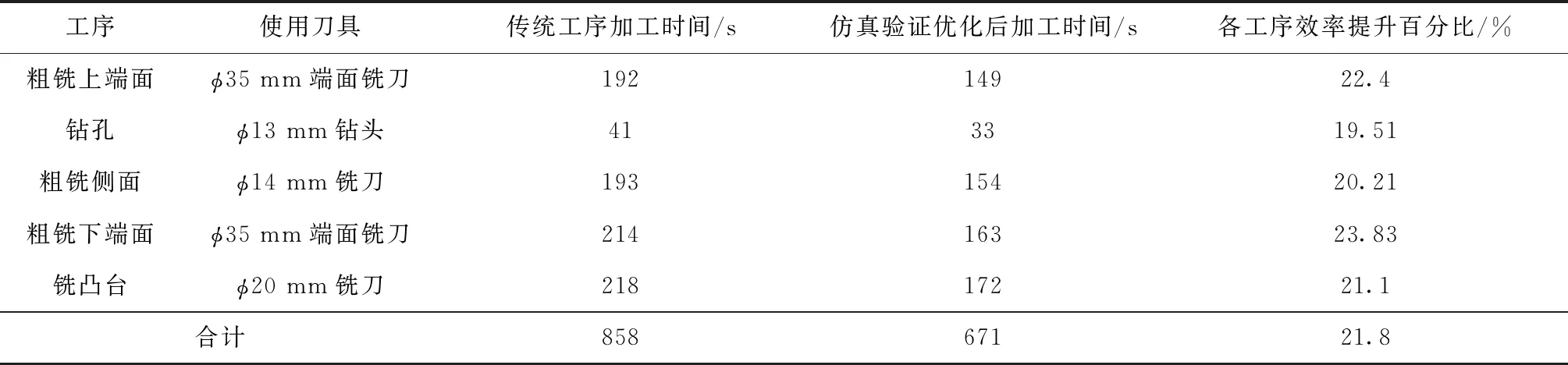

本次实验以粗铣零件工序时间为目标值进行记录,在构建的虚拟环境中验证优化后NC代码的合理性,通过实物加工对比仿真验证优化后的加工时间与传统工序的加工时间结果(见表2),在侧面铣削中仿真验证后加工时间与经验参数加工总时间减少187 s。结果表明,通过仿真加工实现了零件粗铣加工工艺的优化,进一步验证了仿真加工提高机床效能的可行性。

表2 传统工序与仿真验证后加工时间数据表

3 结语

为减少工厂实物验证环节,通过对基于TeamCenter与VERICUT仿真加工关键技术的研究,验证机械加工工艺合理性和可行性提供了一种新的有效途径。本文通过接口开发将TeamCenter与VERICUT实现数据的互联互通,开展虚拟仿真加工技术研究,搭建了三维工艺仿真加工平台,保证了工艺设计、仿真、验证等所需的基础数据均来源于TeamCenter统一数据源,实现了在三维可视化环境下进行加工工艺工序建模、加工坐标系创建与变换、零件多工位仿真加工,验证了机械加工工艺设计的可行性和合理性,提高了工艺设计的效率。

结合虚拟加工环境验证数控代码的合理性,并通过实物加工对比仿真验证优化后的加工时间与传统工序的加工时间结果,结果表明,仅零件粗铣工序加工效率就提高了21.8%,理论计算出完整加工单件零件时间可节约数十分钟,从而验证了仿真加工提高机床效能的可行性,进一步佐证了虚拟仿真平台的正确性,为企业提高生产效率提供了依据。