高导热全钢载重子午线轮胎胎冠胶配方的研究

2022-09-29李爱娇牟成乾李建勋齐庆森

牛 飞,李爱娇,李 伟,牟成乾,胡 源,李建勋,齐庆森,高 明

(1.华勤橡胶工业集团,山东 兖州 272100;2.山东华勤橡胶科技有限公司,山东 兖州 272100;3.通力轮胎有限公司,山东 兖州 272100;4.济宁齐鲁检测技术有限公司,山东 济宁 272000)

车辆在高速行驶过程中,轮胎内部会产生大量的热,由于橡胶是热的不良导体,轮胎内部的热量无法及时导出,导致热量积聚产生的高温严重影响轮胎的使用寿命以及使用安全性。如果轮胎胎冠的导热性能大幅度提升,轮胎在行驶过程中产生的大量热量可以及时传递至外界,能够有效减少热损坏及热疲劳引起的老化现象,延长轮胎使用寿命,因此提高胎冠的导热性能非常重要。目前,国内从轮胎结构及花纹设计角度提高轮胎导热性能的技术已日渐成熟,但是从胶料基础配方角度展开的研究相对较少。

本工作主要以中长途用全钢载重子午线轮胎胎面胶及基部胶配方为对象,研究不同类型导热填料及其用量对胶料性能的影响,以期为开发高导热全钢载重子午线轮胎胎冠提供参考。

1 导热填料的选择

综合性能优异的导热橡胶复合材料的制造一般有两种途径:一是改变材料自身的结构,合成导热性能较好的结构型聚合物;二是采用高导热填料填充橡胶基体材料,制备导热填料/橡胶复合材料[1]。考虑到工业化应用的工艺简易性及成本问题,轮胎行业大多选择第2种方法。

常用的高导热填料有以下4种:(1)金属,如金和银等;(2)金属氧化物,如氧化铝、氧化镁和氧化硅等;(3)二元无机物,如氮化铝、氮化硅、碳化硅和氮化硼等;(4)碳材料,如石墨、碳纤维和碳纳米管等。

氮化铝作为二元无机物类高导热填料之一,以其优异的导热性能成为新一代大规模集成电路、半导体模块电路及大功率电器元件的理想散热和封装材料。氮化铝属六方晶系,是以[AlN4]四方体为结构单元的纤维矿型共价键化合物,晶体呈白色或灰色,常压下分解温度为2 200~2 450℃,理论密度为3.26 Mg·m-3[2]。

氮化硅因硬度大、强度高、耐氧化和耐热腐蚀性能好,被认为是兼具高强韧和高导热等优异综合性能的结构陶瓷材料。单晶氮化硅的理论热导率可达400 W·(m·K)-1以上,热膨胀系数为3.0×10-6℃-1。氮化硅优良的力学性能和高导热性能可以弥补氧化铝和氮化铝等材料的不足。氮化硅晶体存在α,β和γ 3种晶型。α-Si3N4属于低温稳定相,在高温条件下易转变成β-Si3N4,而β-Si3N4和γ-Si3N4则属于高温稳定相。从晶体结构上看,α-Si3N4和β-Si3N4都是六方结构,而且(001)晶面和(210)晶面原子排列也基本相同,因此二者的生长特点和微观结构也相似[3-4]。

碳化硅是一种典型的由共价键结合在一起的化合物,它是由一定数目的SiC4和CSi4四面体相互穿插而组成的。这两种四面体共边形成一个平面层,并且顶点与下一个四面体层相连而形成三维结构。在不同的物理和化学条件下,碳化硅能形成不一样的晶体结构,这些晶体有相同的成分,但形态和结构等物理性质以及化学性质均有差异,一般可分为α-SiC和β-SiC。β-SiC的晶体结构属于立方晶系,C和Si分别组成多个面心立方晶格;β-SiC一般有100多种多型体。由于Si—C键的键能很强,因此碳化硅具有良好的化学稳定性、热稳定性、耐磨性能、导热性能及高的机械强度等,应用广泛[5]。

乙炔炭黑一般是由碳化钙法或石脑油(粗汽油)热解时副产气精制得到的纯度达99%以上的乙炔经连续热解后制得的炭黑。与炉法炭黑相比,乙炔炭黑的结晶及二次结构更发达,具有优良的导电、导热性能和抗静电效果。

本工作选用二元无机物(氮化铝、氮化硅、碳化硅)以及乙炔炭黑作为导热填料进行试验。

2 实验

2.1 主要原材料

天然橡胶(NR),广东省广垦橡胶集团有限公司产品;炭黑N234和N330,江西黑猫炭黑股份有限公司产品;白炭黑,确成硅化学股份有限公司产品;氮化铝、碳化硅和氮化硅,秦皇岛一诺高新材料开发有限公司产品;乙炔炭黑,天津亿博瑞化工有限公司产品;氧化锌,潍坊奥龙锌业有限公司产品。

2.2 试验配方

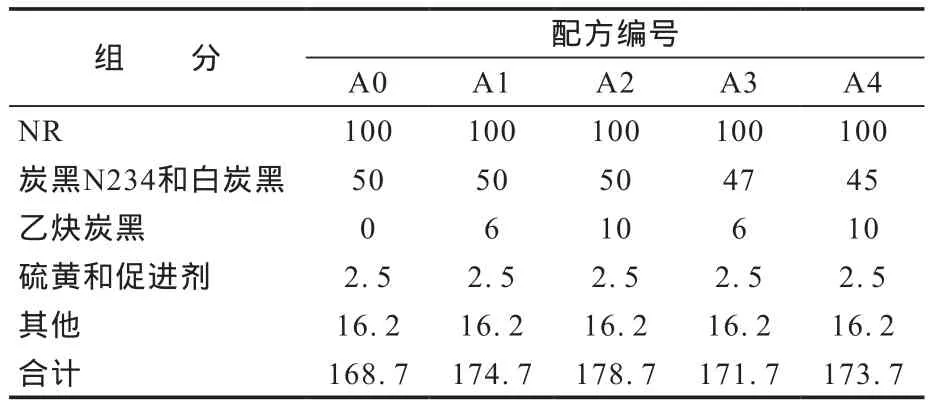

胎面胶和基部胶试验配方分别见表1和2。

表1 胎面胶试验配方 份

2.3 主要设备和仪器

X(S)M-1.5型智能密炼机,青岛科高橡塑机械技术装备有限公司产品;MV2000型门尼粘度仪,Premier MDR型无转子硫化仪和RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;XLH-Q600×600×X4/1400型平板式硫化机,青岛高策橡胶工程有限公司产品;AI-7000S型电子拉力试验机和RH 2000N型压缩生热试验机,高铁检测仪器(东莞)有限公司产品;2-PC(Y)型轮胎高速试验机,天津久荣车轮技术有限公司产品;滚动阻力试验机,美国Akron公司产品。

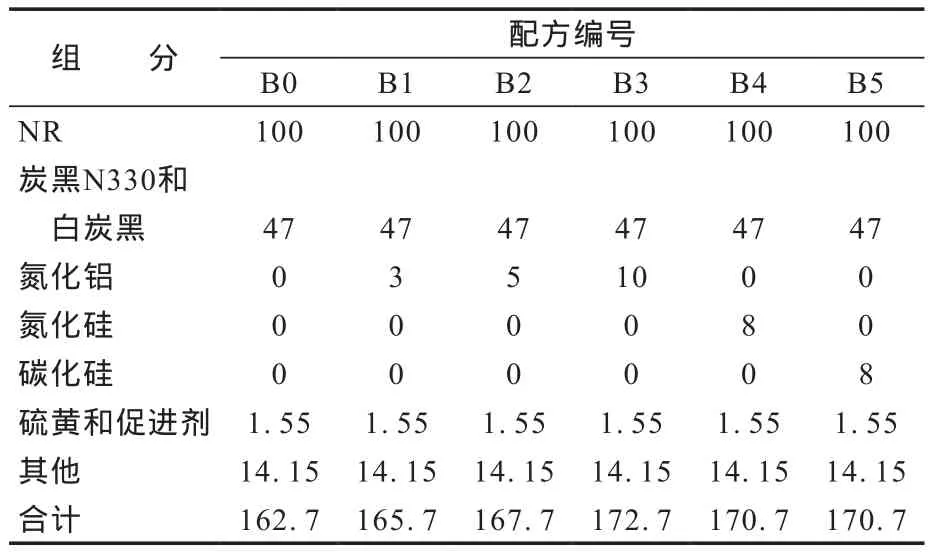

表2 基部胶试验配方 份

2.4 混炼工艺

胎面胶和基部胶分别在X(S)M-1.5型智能密炼机中分两段混炼。

一段混炼转子转速为70 r·min-1,混炼工艺为:生胶→压压砣30 s→提压砣→炭黑、白炭黑、偶联剂、导热填料和硬脂酸→压压砣60 s→提压砣→其他小料→压压砣至135 ℃→提压砣→压压砣→排胶(胎面胶160 ℃,基部胶155 ℃);二段混炼转子转速为30 r·min-1,混炼工艺为:一段混炼胶→硫黄、促进剂和防焦剂→压压砣50 s→提压砣、保持5 s→压压砣→排胶(105 ℃)。

2.5 性能测试

硫化特性按照GB/T 16584—1996进行测试,测试条件为151 ℃×60 min。

硫化胶的邵尔A型硬度和拉伸性能分别按照GB/T 531.1—2008和GB/T 528—2009进行测试,采用4 mm试样,硫化条件为151 ℃×40 min。

压缩温升按照ASTM D 623—2007进行测试,在恒定应变条件下,恒温室温度为55 ℃,预热时间为30 min,试验时间为25 min,负荷为245 N,频率为30 Hz,冲程为4.45 mm。试样为直径18 mm、高度24 mm的圆柱试样,硫化条件为151 ℃×40 min。

RPA分析试验条件为:温度 60 ℃,频率 10 Hz,应变 7%。

导热系数按照GB/T 11205—2009进行测试。

3 结果与讨论

3.1 胎面胶性能

3.1.1 硫化特性

胎面胶的硫化特性如表3所示。

表3 胎面胶的硫化特性

从表3可以看出:直接添加乙炔炭黑会增大胶料的门尼粘度、FL和Fmax,缩短ts1和t90;用乙炔炭黑按比例部分取代炭黑N234,对胶料硫化特性的影响不大。

3.1.2 物理性能

胎面胶的物理性能如表4所示。

从表4可以看出:与对照的A0配方胶料相比,直接添加乙炔炭黑时,随着乙炔炭黑用量的增大,胶料的硬度、定伸应力和撕裂强度明显提高,拉伸强度呈降低趋势,拉断伸长率降低,耐磨性能略有下降,压缩温升提高,60 ℃时的损耗因子(tanδ)总体呈增大趋势,耐热老化性能大幅度降低;当用乙炔炭黑部分取代炭黑N234时,A3配方胶料的硬度、定伸应力、拉伸强度、拉断伸长率、撕裂强度、耐磨性能和耐老化性能均相当,压缩温升和60 ℃时的tanδ略高;与A3配方胶料相比,A4配方胶料的拉伸强度和拉断伸长率降低,撕裂强度提高,其他性能相当。

表4 胎面胶的物理性能

3.1.3 导热性能

胎面胶的导热性能如表5所示。

表5 胎面胶的导热性能

从表5可以看出:胶料的导热系数随着乙炔炭黑用量的增大而增大;与用乙炔炭黑部分取代炭黑N234的胶料相比,直接添加乙炔炭黑的胶料的导热系数提高幅度更大,添加6和10份乙炔炭黑时胶料的导热系数分别提高6.23%和11.49%。

3.1.4 小结

从硫化特性、物理性能及导热性能整体来看,A1配方胶料具有较好的综合性能。与A0配方胶料相比,A1配方胶料的100%定伸应力、300%定伸应力和撕裂强度分别提高11.7%,8.2%和4.6%,导热系数提高6.2%,但抗张积保持率降低18.7%,可进一步优化混炼工艺,提高导热填料在橡胶基体中的分散性,从而使胶料老化前后的物理性能及导热性能更优。

3.2 基部胶性能

3.2.1 硫化特性

基部胶的硫化特性如表6所示。

表6 基部胶的硫化特性

从表6可以看出,加入8~10份氮化铝、氮化硅或碳化硅,胶料的Fmax有所提高,对焦烧时间和硫化速度影响不大。

3.2.2 物理性能

基部胶的物理性能如表7所示。

从表7可以看出:与B0配方胶料相比,添加氮化硅的B4配方胶料和添加碳化硅的B5配方胶料的100%定伸应力分别提高12.9%和11.7%;添加导热填料氮化铝、氮化硅或碳化硅,胶料的300%定伸应力变化不大,拉伸强度、拉断伸长率和撕裂强度明显降低,这与导热填料在橡胶基体中的分散紧密相关,导热填料与橡胶基体之间存在间隙,未能充分结合,使复合材料的拉伸性能降低。可进一步优化胶料的混炼工艺,先将导热填料与生胶混炼均匀,再加入其他小料使其充分分散,从而提高复合材料的性能。

表7 基部胶的物理性能

从表7还可以看出,添加导热填料后,胶料的压缩温升和60 ℃时的tanδ总体呈降低趋势,耐老化性能明显提高。

3.2.3 导热性能

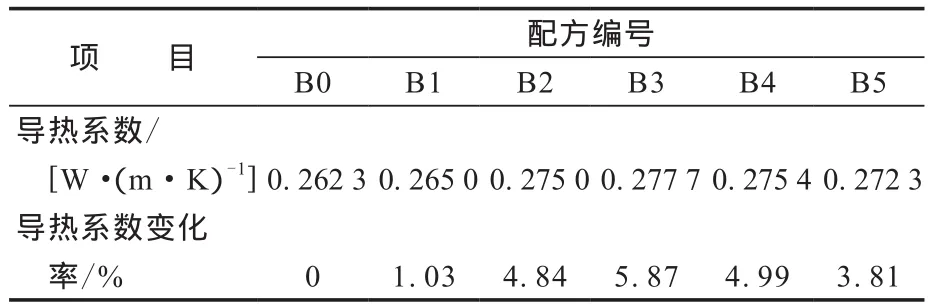

基部胶的导热性能如表8所示。

从表8可以看出,随着氮化铝用量的增大,胶料的导热系数显著提高,这主要归因于导热填料间的有效接触面积增大,形成了有效的导热通路。另外,添加5份氮化铝的B2配方胶料的导热系数与添加8份氮化硅的B4配方胶料相当,大于添加8份碳化硅的B5配方胶料,这主要与导热填料和橡胶分子链的结合以及胶料混炼过程中导热填料的取向有关。

表8 基部胶的导热性能

一般来说,导热填料/橡胶复合材料的导热性能是由导热填料的自身形态、热导率、在基体中的分散性、表面特性及橡胶特性等综合作用决定的。当导热填料用量较小时,其虽然可以在橡胶基体中均匀分散,但导热填料粒子间尚未接触和相互作用,此时导热填料对整个体系导热性能的影响不大。随着导热填料用量进一步增大至某一临界值时,导热填料粒子间可以相互接触并相互作用,在体系内形成类似网状或链状的结构,即导热网链。当这些导热网链的取向与热流方向平行时,复合材料的导热性能大幅度提高;若未能形成与热流方向一致的导热网链,则导热填料会在热流方向上形成很大的热阻,导致复合材料的导热性能变差[4]。

3.2.4 小结

从硫化特性、物理性能及导热性能整体来看,B4配方胶料具有较好的综合性能。与B0配方胶料相比,B4配方胶料的100%和300%定伸应力相差不大,拉伸强度、拉断伸长率和撕裂强度有所降低,导热系数提高约5%,可进一步优化混炼工艺,从而更好地满足基部胶的性能要求。

4 结语

对于中长途用全钢载重子午线轮胎胎面胶配方来说,直接添加6份乙炔炭黑,胶料具有较好的综合性能,胶料的100%定伸应力、300%定伸应力和撕裂强度分别提高11.7%,8.2%和4.6%,导热系数提高6.2%。对于基部胶配方来说,当添加8份氮化硅时,胶料的100%定伸应力和300%定伸应力变化不大,拉伸强度、拉断伸长率定伸应力和撕裂强度有所降低,导热系数提高约5%。

根据配方设计经验,影响橡胶复合材料导热性能的因素有很多,如导热填料的粒径、形貌、用量及其与橡胶基体的配合和工艺等。本工作设计的配方和工艺仍有很大的优化空间,可以进一步优化,从而在保证胶料物理性能的前提下提高其导热性能。