铁路货车装载加固状态智能检测系统的研发与应用

2022-09-29于忠宁曹伟华

于忠宁,曹伟华

(山东高速轨道交通集团有限公司,山东 济南 250101)

山东高速轨道交通集团有限公司(以下简称“山东高速公司”)管内装卸车作业集中的龙口港站,现场作业环境恶劣,劳动强度大,安全风险高。山东高速公司结合货检管理和作业情况,遵循“科技保安全”及“智能化减员增效”理念,以确保安全为前提,以提高效率为目标,从设备保障、信息支撑、规章依据、专业强化、环境改善、试点探索等方面,不断探索铁路货运安全智能化管控可行性。

为改善检车人员工作环境,减少室外作业人员,2017年起山东高速公司利用线阵相机成像技术、自动控制技术、图像处理技术、传感技术等,探索研发了铁路货车智能监控系统并投入使用。2019年具备由现场检查转到室内检查的条件,分批将原车站现场作业的货检人员撤至站内利用电脑图像进行检车作业。2020年进一步完善系统,利用图像仿生识别深度学习算法,对通过车辆数据图像实时进行智能识别、分析、筛选,并将分析结果中疑似故障图像推送到车站动检室内监控终端,供值班人员复核,进而降低货运人员工作量,整套系统构成新的货车装载加固状态智能检测系统。

1 系统组成

1.1 硬件

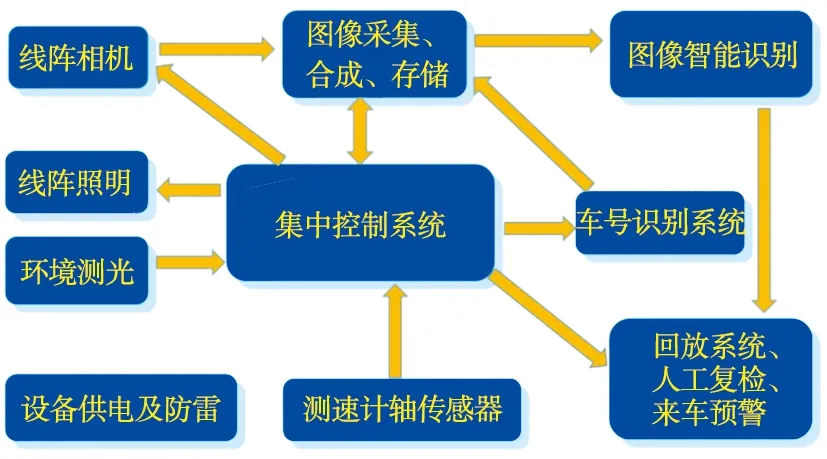

货车装载加固状态智能检测系统(以下简称“智能检测系统”)前端硬件主要由集中控制器、轨道车轮传感器、环境光线传感器、线阵相机、线阵照明、车号识别主机及天线、网络传输设备、图像采集处理服务器、图像智能识别服务器、检车工作站、UPS电源等组成(图1)。

图1 系统室外硬件连接图

1.1.1 集中控制器

集中控制器为整个系统的控制核心,主要功能是实时获取轨道车轮传感器、环境光线传感器的数据并进行计算分析,得出列车运行方向、车速及相机曝光时间等数据,控制线阵相机的拍摄、线阵光源的电源通断及车号识别装置射频开关,并与服务器进行通信,控制采集软件进行采集。

集中控制器采用ATMEL-AVR单片机方案进行设计,具有4路磁电传感器输入接口、4路线阵相机帧信号和行信号控制接口、4路继电器接口、1路I2C串行总线接口、2路RS485接口和1路RS232接口,另外具有传感器故障自动判断功能和列车接近语音报警功能,片内固件为自主编程,支持固件通过RS485/RS232接口进行远程下载。

1.1.2 线阵相机

线阵相机选用Dalsa方案的彩色线阵相机,使用外部帧信号和行信号进行触发,可利用智能控制器输出的行信号的脉冲占空比调节图像曝光度。

1.1.3 轨道车轮传感器

轨道车轮传感器采用无源磁电传感器,当车轮从不同方向经过时能够产生不同波形的信号,以区别列车上下行和车速、轴数数据。

1.2 软件

软件部分主要由中心智能控制软件、图像采集处理软件、图像智能识别软件、人工检车软件等组成。

中心智能控制软件负责与现场集中控制器进行通信和控制,设置各种参数和拍照测试,并根据环境光线情况控制图像采集处理软件对图像进行色彩修正。

图像采集处理软件负责将相机回传的图像信号按车位进行存储和根据中心智能控制软件的指令进行色彩修正。

图像智能识别软件对通过车辆数据图像实时进行智能识别、分析、筛选,并将分析结果中疑似故障图像进行自动标记后推送到车站动检室内监控终端,供值班人员复核,进而降低货运人员工作量。

2 系统架构和工作流程

检测系统架构如图2所示。

图2 检测系统架构

在轨道上,按上下行方向分别安装开机测速传感器和计轴控制传感器共4个轨道车轮传感器。

当列车通过时,即列车车轮接近测速传感器时,传感器将传感信号发送至集中控制器。集中控制器识别列车运行方向,列车接近时,先后开启线阵照明系统、车号识别系统,发送指令至图像采集系统,图像采集系统进入采集状态。同时,集中控制器根据传感器信号,计算出列车运行速度、第一节车厢是否为机车等信息并发送至图像采集系统。

列车继续运行,通过计轴控制传感器时,传感器将传感信号发送至集中控制器。集中控制器根据列车运行速度计算扫描速度,以每节车厢为单位,向3个线阵相机发送帧脉冲信号和独立占空比的行脉冲信号,控制线阵相机进行同步曝光。线阵相机将扫描到的图像数据发送至服务器采集系统,由图像采集系统按左侧、顶部、右侧3路进行图像采集保存。

同时,车号识别系统将列车通过时的车号数据发送至服务器,由中心智能控制软件对图像和车号数据进行同步记录。中心智能控制软件可判断第一节机车有无车号标签数据,如没有标签数据,生成空白车号与图像进行匹配。

系统控制机柜外侧安装有环境光线感应器,与集中控制系统连接。列车通过过程中集中控制系统根据环境光线亮度及列车运行速度,以一节车厢为单位自动调节线扫描信号的占空比,控制线阵相机成像时间,以达到亮度均衡的目的。

图像采集系统将图像数据、车号数据以按列车上下行和日期合成为回放系统可识别的格式进行存储。

列车最后一节车厢通过传感器后,集中控制系统先后关闭图像采集系统、车号识别系统、线阵照明系统,重新进入待机状态,再次等待列车通过。

拍摄后的列车图像由图像智能检测系统进行自动故障标记。货运人员可按照上下行、日期、车号分类检索进行查询回放。回放过程中可随时中断和调节播放速度,并具备手工标记和保存功能,发现问题车辆,即可对问题部位进行人工标记和保存。图3为智能检测系统流程图。

图3 智能检测系统流程图

3 系统特点

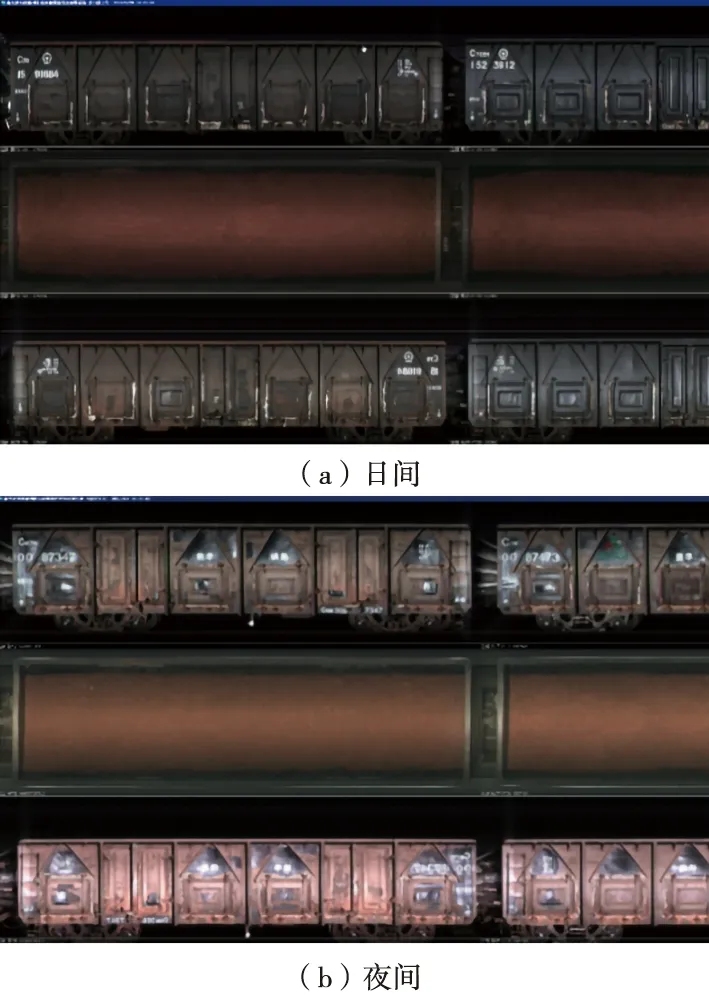

3.1 成像效果好,昼夜无差异

环境光线传感器能够实时获取环境光线的亮度曲线数据,集中控制器能够实时获取环境光照度,并通过与车速进行综合计算分析,得出相机精确曝光时间、色彩优化等数据,控制线阵相机进行精确扫描,使得采集的图像亮度、色彩稳定,日间夜间效果一致(图4),有利于货检人员查看和后期智能识别模块进行识别。

图4 系统成像效果

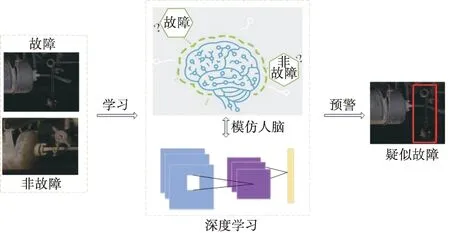

3.2 图像识别率高

智能检测系统主要采用深度神经网络(DNN算法)与卷积神经网络(CNN技术)。CNN主要是模拟人的视觉神经系统,通过先得到的一些像素信息,再往上层得到一些边界信息,然后往上提取识别目标物的部分特征信息,最后完成对目标的识别。DNN算法首先根据货车装载加固状态图像故障的类别,构建多层用于故障识别的卷积神经网络模型。输入任意的货车装载加固状态图像,即可直接输出识别结果,从而实现货车整车装载加固状态图像故障的端对端的识别。

该方法对于光照、气候、噪声等外界环境具有较强的抗干扰性,基于大量的训练样本集可获得较高识别准确率和低漏检率。图5为货车故障图像识别示意图。

图5 货车故障图像识别示意图

为了实现货车装载加固状态图像故障识别的高准确率、低漏检率,在设计智能检测系统时,分别进行了以下的升级优化。

3.2.1 建立多个模型

由于货车装载加固状态故障类别繁多,且不同车型的故障类型也存在较大的区别,异物种类繁杂,为了保证货车装载加固状态图像故障识别的高准确率,根据不同车型的结构特点,对不同车型、不同部位、不同状态进行分类编码、学习,得到与各个车型装载加固状态匹配的故障识别网络模型。

图6为敞车侧面检测点位图。以敞车为例,故障识别主要项点有:

(1) 标注的定检是否过期(图6的1处);

(2) 有无扣修通知、色票、货车洗刷回送标签或通行限制(图6的2处);

(3) 车体是否有杂物拴结(图6的3处);

(4) 是否有折页变形、开焊、裂纹(图6的4、9处);

(5) 是否有小门加强筋断裂、开焊(图6的5处);

(6) 是否有立柱断裂、开焊(图6的6处);

(7) 下侧门搭扣是否入槽,是否按规定加固(图6的7处);

(8) 货车内是否有垃圾或残留货物,车体外部、侧墙和端墙顶部、车钩、手闸台等部位是否有残留货物、杂物(图6的8、13、14、17处);

(9) 中门上门锁插销或下门锁插销是否入槽、有效(图6的10、11处);

(10) 小门关闭是否有效,有无变形、货物或异物外漏(图6的12处);

(11) 中门锁销入槽后是否按规定进行捆绑加固;

(12) 是否存在部件缺失、车底板破损、车体外部破损破洞;

(13) 空重阀是否调到正确位置;

(14) 是否有篷布苫盖不完整或缺少腰边绳;

(15) 篷布是否遮盖车号、车牌,绳索是否妨碍手闸和钩提杆;

(16) 敞车装载罐式集装箱时,两处承载弹簧是否压缩高度一致,是否存在空重箱混装;

(17) 敞车装载罐式集装箱时,集装箱角件是否落锁,左右两侧是否有锁头裸露;

(18) 敞车装载罐式集装箱时,两个集装箱高度是否一致;

(19) 敞车装载罐式集装箱时,罐箱顶部边缘与端墙、两罐箱中间缝隙是否保持相对平行,所装罐箱底部是否落锁有效;

(20) 敞车装载罐式集装箱时,罐箱顶部安全阀、呼吸阀、顶盖是否关闭良好无异状;

(21) 钩提杆是否落槽,轴头是否擦伤(图6的15、16处)。

图6 敞车侧面检测点位图

为此,本文建立大模型(覆盖所有车型)1个、区域模型(用于区域定位)8个、故障与异物模型1个。多模型的建立保证了软件构架的合理,为后续迭代升级做了有效模型支撑。

3.2.2 故障全类别覆盖

除常规货车零部件目标外,针对货车侧部及顶部易发的杂物故障,专门设计了异物故障识别模型。因异物本身带有较多不确定性,难以涵盖全面,易遗漏,加上轨道交通领域暂未有做异物识别案例,本文在2万余张图像中筛选出异物图像纳入负样本库,通过不断试验以及修订模型算法,较好解决了前期异物识别效果不佳的难题。后续将结合使用情况不断增加负样本库的样本数量及种类,最大程度提升智能识别精准度。

算法方面,实现了模型嵌套关系,将车辆零部件与异物设定为目标编码,将定位区域设定为区域编码,建立零部件目标与区域编码之间的逻辑关系,通过精准算法实现区域定位功能,从而有利于货检人员快速找到故障部位进行复核,进一步提升了工作效率。

3.3 设备简单,技术先进

主要软硬件全部自主研制。无源磁电式车轮传感器内部采用双线圈设计,在列车从不同方向经过传感器上方时,能够产生不同的波形信号。传感器信号传输至主控制器,经过控制器运算,实现判断列车运行方向、车速和用于计轴[4]。

智能控制器为整个系统的控制核心,将车轮传感器、环境亮度检测、曝光控制、故障识别、车号识别、多协议通信、灯光控制、语音报警等功能全部集成到一块尺寸为20 cm×11 cm的电路板上。系统的控制软件和检车软件界面见图7、图8。

图7 控制软件界面

图8 检车软件界面(红色框为系统自动识别故障标注)

4 运用效果

4.1 故障图片识别

除因个别未见新车型(1%~2%)不能识别外,敞车、罐车、棚车、平车等既有目标车型图像均能识别,识别率达98%以上。

智能识别筛选后,可剔除80%左右(设计目标为≥75%)的装载加固正常车辆图像。需人工复核的疑似图像控制在20%左右。

4.2 节省人力资源

港内检车分区域作业,作业环境恶劣,劳动强度高,攀爬列车安全风险高。本系统使用前,检车人员需逐车检查,攀爬顶部,两侧绕车;检查一列货车用时约40 min;每班需外勤室外作业人员4人。

系统实施后,列车图像经智能识别筛选后,只需人工复核少量疑似图像,工作效率大幅提升,目前仅需1人对疑似图像进行复合,另需1人在现场进行指导整理,大大减少了室外作业人员和检车时间。后期将开发手持终端及实时报警系统,仅需1人根据App的呈现结果到现场指导整理即可。

4.3 节约成本

通过自主研发,在保证图片成像和检测效果优于国内同类产品的前提下,每套设备造价只有同类产品造价的1/4至1/3。目前山东高速公司已在管内铁路线上部署10套该系统,节约资金超过1 000万元。

5 结束语

本文研发的铁路货车装载加固状态智能检测系统,实现了铁路货车检车由人工检车到智能检车的转变。该系统有效节省了人力资源成本和资金投入成本,提高了检车效率,降低了外勤作业人员的现场作业风险。本系统作为货运铁路智能化新范式的组成部分,可为货运铁路智能化推进发挥积极作用。