IPC全流程智能控制在1000万吨/年常减压装置的开发及应用

2022-09-29杨昕

杨 昕

(中石化天津石化公司,天津 300271)

0 引言

随着石化生产过程信息化水平的提高,石化生产过程进一步向信息化、数字化、智能化方向发展,开发和应用智能控制技术,优化生产操作,降低生产成本,提高企业经济效益,提升自身的竞争力是石化行业迎接挑战的重要对策。

目前,天津石化1000万吨/年常减压装置主要采用常规PID控制,控制器参数主要靠人工经验的方法整定。常压炉及减压炉均为8支路进料,支路温度均衡为手动调节,操作劳动强度大。为提升天津石化1000万吨/年常减压装置的智能化水平,在常减压装置进一步开展IPC全流程智能控制的开发及应用,包括智能PID控制、多变量智能控制、智能函数控制等,全流程智能控制投用后,装置自控率、平稳率大大提升,换热终温提升2℃,常压炉出口温差降至0.6℃,减压炉出口温差降至1.1℃,操作工作量减少了67%以上,装置报警数量减少65%以上,装置能耗降低7.57%。经核算,每年可增加经济效益1519.2万元。

1 常减压装置

中国石油化工股份有限公司天津分公司100万吨/年乙烯及配套项目1000万吨/年常减压蒸馏装置由中国石油化工工程建设公司设计,燕华公司施工,2007年12月动工建设,2009年6月建成,2009年12月投产。装置主要加工沙重、科威特、巴士拉轻、卡斯蒂利亚、荣卡多混合原油,处理能力为1060万吨/年,主要分为常压系统、减压系统和轻烃回收系统[1]。各部分作用如下:

1)常压系统

常压系统的任务是将原油按照不同的馏程经常压塔分离成石脑油、航煤、柴油、常压渣油,航煤作为航煤加氢的原料,柴油与减压分离出的柴油合并作为柴油加氢原料。

2)减压系统

减压系统的任务是在负压的条件下,从常压渣油中进一步分离出柴油与常压柴油,合并作为柴油加氢原料,减压轻蜡油作为加氢裂化原料,减压重蜡油作为蜡油加氢原料,塔底产物减压渣油作为延迟焦化原料。

3)轻烃回收系统

轻烃回收系统的任务是将常压塔馏出的石脑油进行分离,主要得到液态烃、轻石脑油、重石脑油。液态烃去脱硫装置脱硫,轻石脑油、重石脑油分别作为乙烯料及重整料。

2 IPC全流程智能控制技术

IPC全流程智能控制技术是信息化和工业化深度融合的智能控制技术[2]。该技术包括智能建模、智能PID控制、智能变参数非线性区域控制、烽燧控制、多变量智能控制、智能函数控制、专家系统、最优控制方案设计等关键技术。主要技术内容如下:

1)智能建模[3]。将大数据挖掘、优化方法与在线闭环建模集成,不需要任何测试就能直接建立闭环控制系统中的连续对象传递函数模型,针对多输入多输出系统,能建立多变量系统连续模型库,实现在线自学习智能建模,形成全工况模型库。

2)智能PID控制[4,5]。采用智能PID控制技术,基于多工况模型库,自动设计智能PID控制器,将全装置PID控制器改造为智能控制器,实现全装置智能精准控制,对全装置所有控制回路实现智能PID控制。

3)智能变参数非线性区域控制[6]。智能变参数非线性区域控制技术是一种融合了智能建模、模糊控制和专家系统的新型智能控制方法,能将传统的液位-流量串级控制进一步升级为智能变参数非线性区域控制,能有效发挥液位的缓冲作用,尽可能使流量稳定,减少对下游工段的影响。

4)烽燧控制[7]。基于生产装置物料和能量的动态平衡和静态平衡的控制思想,设计烽燧控制方案,有效调整与工艺过程相关的控制回路,达到解决石化生产过程干扰传递的控制难题,保证系统稳定运行。

5)智能函数控制。基于生产大数据及专家知识,对指定控制回路按照设定的函数设计智能函数控制,函数可以自行设定,解决人工操作粗放,影响生产平稳运行难题。

6)多变量智能控制[8]。针对复杂的控制对象,定制开发和设计多变量智能控制解决方案,实现复杂单元和对象的多个变量的智能控制。

7)专家系统。基于生产大数据、机理模型及专家经验,形成专家知识库,通过推理机决策,实现实时专家智能控制。

8)最优控制设计。基于生产大数据、专家系统、混合精英搜索和参数相关性分析方法,优化原有控制方案,解决控制回路设计缺陷,实现全装置最优控制。

3 技术应用

结合天津石化的生产需求及控制难题,在天津石化1000万吨/年常减压装置进一步开展IPC全流程智能控制的开发及应用,主要开发及应用内容包括:智能PID控制、多变量智能控制、智能函数控制等。具体技术应用如下:

3.1 智能PID控制应用

采用智能建模技术和智能PID控制技术,对常减压装置180余个控制回路实施智能PID控制,达到小超调或无超调跟踪设定值变化,使其快速平稳运行,自动采集生产运行大数据,自动建立多工况多时段智能模型库,设计智能控制器[3],将传统PID控制全部升级为智能控制,增强抗干扰能力,减少系统的非正常、大范围波动。

3.2 多变量智能控制应用

在1000万吨/年常减压装置开发了多变量智能控制方案,包括常压炉多变量智能控制及减压炉多变量智能控制,具体如下:

3.2.1 常压炉的多变量智能控制方案

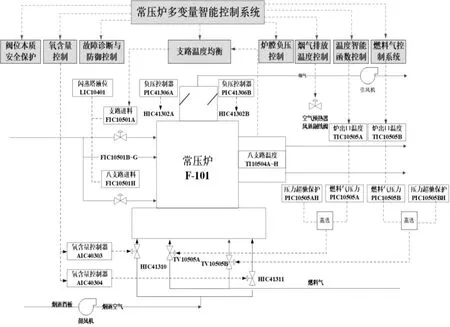

常压炉智能控制方案包括:支路温度均衡、炉出口温度智能函数控制、炉膛负压、氧含量控制和故障诊断与防御控制,实现了常压炉的一体化智能操作。多变量智能控制方案原理图及流程图如图1。

1)支路温度均衡控制

新增闪蒸塔底液位501LIC10401B控制8支路进料量。同时通过8支路出口温度的偏差来均衡调整8支路流量,从而实现8支路温度的均匀控制。

2)炉出口温度智能函数控制

炉出口温度智能函数控制可实现平稳升降炉出口温度,实现自动提降出口温度。

3)炉膛负压及氧含量控制

新增炉膛负压控制器PIC41305A控制手操器HIC41302A;新增炉膛负压控制器PIC41305B控制手操器HIC41302B;新增氧含量控制器AIC41303控制手操器HIC41310;新增氧含量控制器AIC41304控制手操器HIC41311;常压炉烟道蝶阀手操器由手动控制变为自动控制。

4)故障诊断与防御控制

为防止误操作以及测量值突变造成的阀位突变,对炉膛负压和氧含量增加了故障诊断与防御控制。

图1 常压炉多变量智能控制原理图Fig.1 The principle diagram of multi-variable intelligent control of atmospheric pressure furnace

3.2.2 减压炉多变量智能控制

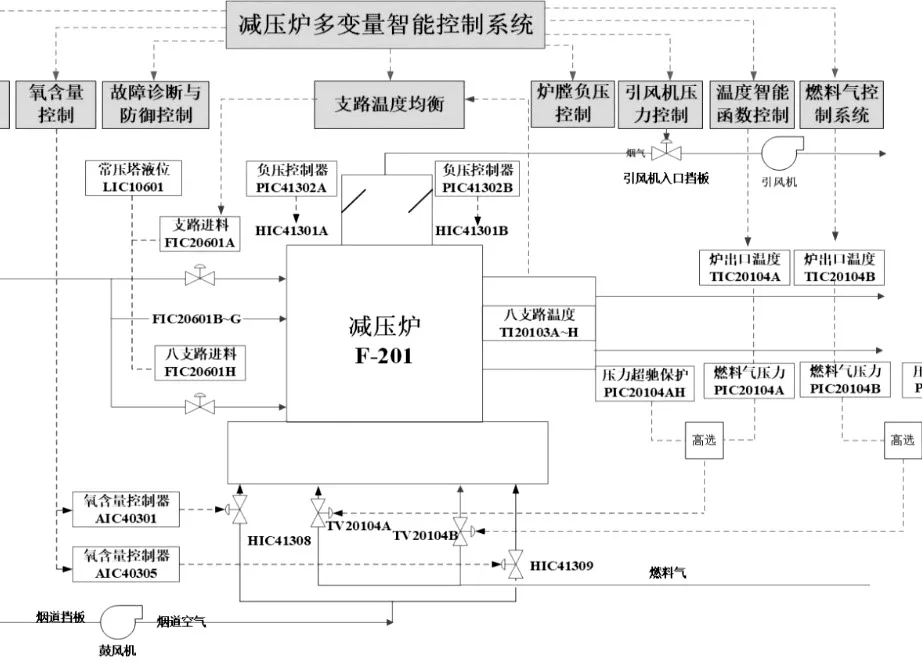

减压炉多变量智能控制方案包括:支路温度均衡、炉出口温度智能函数控制、炉膛负压、氧含量故障诊断与防御控制,并在操作画面中增加了调出各智能控制方案的按钮,方案原理图及流程图见图2。

1)支路温度均衡控制

为实现减压炉8支路出口温度均衡控制,开发了支路温度均衡控制。该方案的思想是通过8支路炉出口温度的偏差来调整8支路进料量。

2)炉出口温度智能函数控制

开发了炉出口温度智能函数控制,可实现平稳升降炉出口温度。

3)炉膛负压及氧含量控制

图2 减压炉多变量智能控制原理图Fig.2 Schematic diagram of multi-variable intelligent control of decompression furnace

新增炉膛负压控制器PIC41301A控制手操器HIC41301A;新增炉膛负压控制器PIC41301C控制手操器HIC41301B;新增氧含量控制器AIC41302控制手操器HIC41308;新增氧含量控制器AIC41305控制手操器HIC41309;减压炉烟道挡板手操器由手动控制变为自动控制。

4)故障诊断与防御控制

为防止误操作以及测量值突变造成的阀位突变,对炉膛负压和氧含量增加了故障诊断与防御控制。

3.3 智能函数控制应用

根据装置生产要求及控制需求,开发智能函数控制,可自动平稳提降负荷、温度等,同时兼顾下游关键变量波动范围,降低操作人员劳动强度。常减压装置开发了多个智能函数控制器,包括常一中回流量、常二中回流量等。

4 应用效果

4.1 智能PID控制

常减压装置180余个控制回路实施智能PID控制后,控制回路控制性能得到大大提升,主要控制回路均方差大大降低。

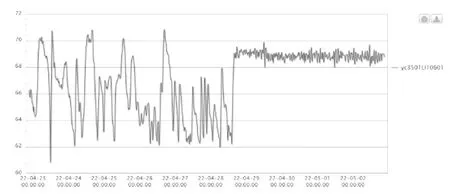

如常压塔底液位,投用智能控制后,波动范围明显减少,控制精度提升。

4.2 多变量智能控制

1)常压炉多变量智能控制

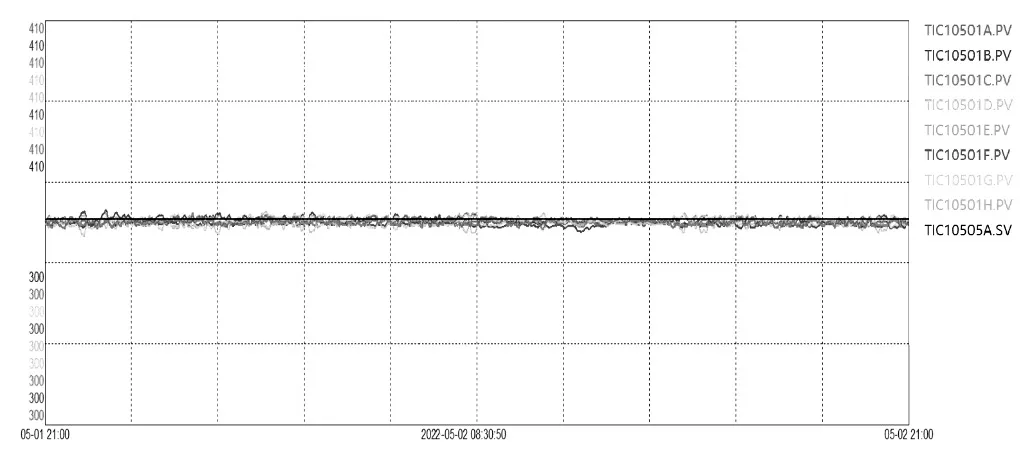

常压炉多变量智能控制投用后,常压炉F101出口温度8支路达到了八线合一。

负压实现了自动调节,投用效果如图5。

图3 常压塔底液位智能PID控制效果曲线Fig.3 The effect curve of intelligent PID control of the liquid level at the bottom of the atmospheric tower

图4 常压炉支路温度均衡控制效果图Fig.4 The effect of temperature equalization control of the branch circuit of the atmospheric pressure furnace

图5 常压炉炉膛负压控制效果曲线Fig.5 The effect curve of negative pressure control in the furnace chamber of atmospheric pressure furnace

图6 常压炉氧含量控制效果曲线Fig.6 Control effect curve of oxygen content in atmospheric furnace

图7 减压炉支路温度均衡控制效果图Fig.7 Effect diagram of temperature equalization control of decompression furnace branch

氧含量实现了自动调节,控制更加平稳,投用效果如图6。

2)减压炉多变量智能控制

减压炉多变量智能控制投用后,实现了八线合一,控制效果如图7。

图8 减压炉炉膛负压控制效果曲线Fig.8 Curve of negative pressure control effect of decompression furnace chamber

负压实现了自动调节,波动范围明显降低,投用效果如图8。

氧含量实现了自动调节,控制更加平稳,投用效果如图9。

图9 减压炉氧含量控制效果曲线Fig.9 Control effect curve of oxygen content in decompression furnace

4.3 智能函数控制

原油进料负荷投用智能函数控制后,提降量过程全部计算机化,大大减轻操作劳动强度。

5 结论

IPC全流程智能控制投用后,提升装置自控率及平稳率,自控率提升至99%以上,平稳率达到100%,提升换热效率,换热终温提高2℃左右。常压炉及减压炉实现多变量智能控制,常压炉出口温差由3℃降至0.6℃,减压炉出口温差由3℃降至1.1℃,加热炉氧含量、炉膛负压全部实现自动调节,操作工作量减少了67%以上,装置报警数量减少65%以上,装置能耗降低7.57%。经核算,每年可增加经济效益1519.2万元。通过IPC智能控制的投用,全面提升了装置自动化及智能化运行水平,实现了卡边操作,为后续生产装置的稳定运行提供了有力支撑。