车辆荷载下综合管廊应力响应及疲劳损伤分析

2022-09-29万飞黎忠灏赖金星马恩临邱军领

万飞, 黎忠灏, 赖金星, 马恩临, 邱军领*

(1.中铁第四勘察设计院集团有限公司, 武汉 430000; 2.长安大学公路学院, 西安 710064)

随着中国城市化进程的推进,作为城市“生命线”的综合管廊的建设也在蓬勃发展。综合管廊是专门敷设地下管线的城市隧道,它能避免道路反复开挖,方便管线统一管理,提高地下空间的利用率。综合管廊为浅埋隧道,多位于城市主干道下方,不可避免地遭受上方车辆荷载的影响。浅埋隧道相比深埋隧道,由于其围岩难以形成自然拱,大部分地表及地层荷载均由隧道结构本身承担,具有更高风险性[1-4]。已有研究表明,地表车辆荷载对综合管廊等浅埋隧道的受力有着重要影响[5]。为了保障综合管廊的运营安全,研究车辆荷载对其影响已经成为一个重要课题。

曹志刚等[6]通过建立三维弹性半空间数学模型,将车辆荷载简化为矩形均布荷载,求出了浅埋隧道位移与应力的基本解,其基本解表明车辆水平距离及隧道埋深的增加会大大较低隧道的振动响应。黄晓吉等[7]采用解析方法研究了富水地区隧道在交通荷载下的动力响应,其解析解表明交通荷载的速度及初始频率对隧道系统的动力响应有显著的影响。赵俊澄等[8]通过有限元分析研究了超浅埋隧道下穿高速公路的动力响应,并对比了3种预支护方案下的路基沉降。蔡鑫等[9]简化车辆荷载后建立地层隧道三维有限元模型,研究了管片厚度、车辆荷载大小及车辆速度等因素对隧道的动力响应影响,发现管片厚度的影响最小,车辆荷载大小的影响最为显著。范昌杰[10]通过有限元分析研究了地表交通荷载对浅埋隧道施工的影响,结果表明若在隧道施工过程中不中断地表交通,隧道拱顶沉降值以及地表沉降会显著增大,在其依托工程中增幅达到45%~65%。徐健[11]通过实验及有限元建模发现管廊结构在重车荷载下会产生明显的振动位移,其增量幅值约为静载作用下的33.10%,且车速不同时管廊的力学响应也不同。黄懿[12]通过实验分析了车辆在不同水平位置时管廊的受力规律,发现当车辆完全位于管廊限界内时侧墙的受力最危险。

以上研究均表明地表的车辆荷载对综合管廊等浅埋隧道的应力位移产生不可忽略的影响,由于车辆荷载的反复性,综合管廊还会产生一定的车致疲劳损伤。张福麟[13]对两种接头方式的综合管廊在车辆荷载下的动力响应做了数值模拟,计算了不同分块方式下管廊的疲劳寿命。平晓玮[14]研究了在岩溶地区管廊在车辆荷载下的疲劳寿命,发现车辆水平距离越靠近管廊中轴线管廊疲劳寿命越低。郑宗剑[15]研究了当盾构隧道周边存在溶洞时上方列车荷载对盾构隧道管片的疲劳效应,并给出了管片疲劳寿命最小时溶洞的相对隧道位置及尺寸。Qian等[16]通过一系列有限元分析与实验发现隧道埋深是影响由地表动力荷载引起疲劳效应的关键因素,并指出2.5倍直径埋深以内的隧道所受地表动荷载引起的疲劳效应不可忽略。Yi等[17]指出在长期的地表动荷载影响下,浅埋盾构隧道的管片接缝由于疲劳效应会产生明显的错位与开裂。董捷等[18]、陈长江等[19]都研究了列车循环荷载下四孔交叠隧道结构的动力响应与疲劳响应,研究表明交叠隧道具有动力放大效应,交叠中心处为疲劳最薄弱点,距离交叠中心两倍洞径以外的区域动力放大效应明显衰弱,对结构疲劳寿命影响不大。Yan等[20]研究了交叠地铁隧道在上方地铁长期运行下的疲劳效应,发现结构的拉应力引起疲劳损伤远大于压应力引起的疲劳损伤,结构破坏主要与拉应力损伤有关,并指出钢弹簧浮置板可有效减小隧道结构所受疲劳损伤。Han等[21]通过使用材料的微观表征方法研究了在反复循环荷载下隧道衬砌碳化作用与疲劳作用的耦合机理,并发现随着循环荷载应力水平增加衬砌碳化速度明显提高。Tian等[22]使用伽辽金边界元法研究了盾构隧道管片在有初始裂缝的情况下对不同偏心距的循环荷载的疲劳响应,发现荷载偏心距越大管片承载力越小,但在荷载偏心距较小的情况下疲劳裂纹的偏转情况比偏心距大的荷载更为严重。任志坤[23]研究了高速列车荷载下衬砌脱空隧道的动力响应及疲劳损伤,发现随着空洞脱空角度及脱空径向厚度增加,衬砌疲劳损伤也会增加。上述研究均对地表车辆或轨道交通对浅埋隧道的疲劳损伤进行了探索,但目前对车辆荷载下综合管廊疲劳损伤的研究还比较少,涉及该方向的研究也都只考虑管廊整体结构的疲劳寿命,没有细化探讨管廊具体部位的疲劳损伤,在这一方面的研究还存在较大空白。

因此,现依托于甘肃省白银市某综合管廊工程进行有限元建模,使用ANSYS命令流分析综合管廊在6种车辆工况下的动力响应,并根据3个经典疲劳损伤计算公式[30-32]编写疲劳损伤计算程序,计算各部位的疲劳损伤,通过对其进行排序找出管廊结构在车辆荷载疲劳效应下的易损部位,并对易损部位的疲劳寿命是否满足使用年限进行判断。

1 计算模型

1.1 工程概况

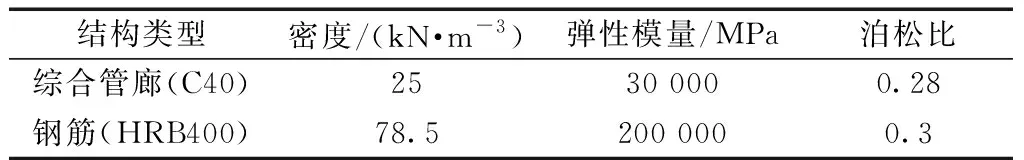

基于某综合管廊工程建立有限元模型,管廊横断面参数如图1所示。该管廊埋深3 m、宽11.4 m、高4.3 m,位于城市双向6车道侧下方,为C40钢筋混凝土结构。具体工程地层参数及管廊材料参数如表1和表2所示。

1.2 有限元模型建立

使用ANSYS进行有限元建模,地层模型横向宽度自管廊中轴线向两侧各取35 m,竖向深度取 40 m,纵向长度为60 m,整体尺寸为70 m×40 m×60 m(横向宽度×深度×纵向长度)。土体本构采用莫尔库伦模型,混凝土及钢筋采用线弹性模型。其中地层及混凝土采用solid185体单元,钢筋采用link180线单元进行分离式建模,如图2所示。

图1 综合管廊工程概况Fig.1 Overview of the utility tunnel project

表1 地层参数

表2 管廊材料参数

为了减少计算成本,采用ANSYS的映射划分功能将地层与管廊模型划分为规整的8节点6面体单元。管廊结构网格横向及深度方向上以0.3 m为宽度进行划分,对于容易造成应力集中的截面角点处以0.1 m为宽度进行精细化划分,纵向长度上以 1 m 为宽度进行划分。地层模型网格按照距离管廊结构越近网格单元越细为原则进行划分,横向上距离管廊边缘2 m内的地层按0.5 m的宽度划分,距离2 m以外的地层按4.5 m的宽度划分;深度方向上管廊结构以上的地层按0.5 m 的宽度划分,管廊结构以下的地层按5 m的宽度进行划分;纵向上按1 m的宽度划分。钢筋模型统一按0.5 m的宽度进行划分。

图2 综合管廊有限元模型Fig.2 Finite element model of utility tunnel

1.3 车辆荷载模拟

目前综合管廊并无关于车辆荷载的相关规范,参考《公路桥涵设计通用规范》(JTGD60—2015)[24],选取桥梁设计中的疲劳计算车型作为车辆荷载模型。其轴重、轮间距、轮宽度等均参考该车型。

车辆荷载每轴轴重以点荷载形式平均分配到车轮所接触到的地面节点上。设车辆移速为40 km/h,每过0.09 s车辆荷载整体向前移动1 m并删除原先位置的车辆荷载,总移动距离18 m。车辆移动的模拟采用ANSYS命令流的循环命令来实现,分析类型为瞬态动力分析,使用完全法求解,考虑积分效应。

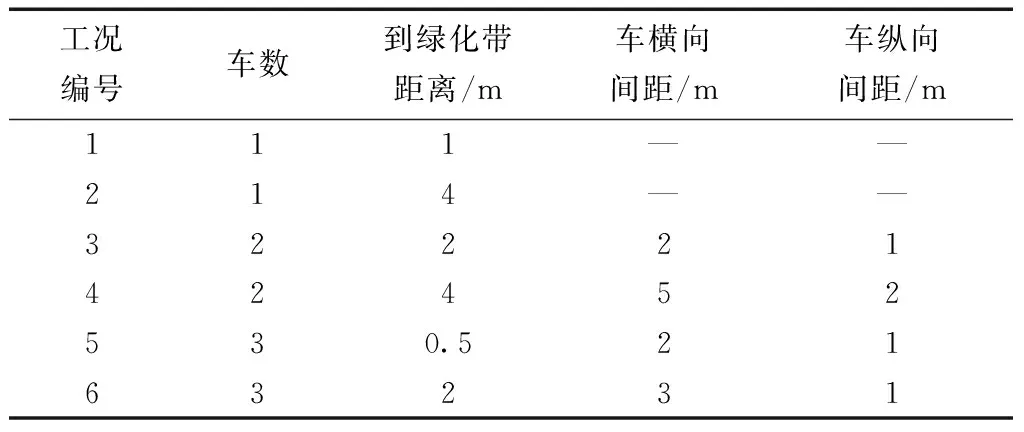

在实际道路中车辆的位置、数量都是随机的,因此就会出现多种车辆工况。为了使研究更加接近实际情况,根据车的数量、车的相对位置的不同设计了6种车辆工况来模拟车辆荷载。各个车辆工况如表3所示。

表3 各车辆工况参数

需要说明的是,由于车辆水平距离越远,对综合管廊的影响越小,为了减小计算负担,设计的车辆工况车辆数不超过3个,且基本位于管廊正上方的车道。

2 车辆荷载下管廊有限元分析结果

2.1 管廊在土压力及自重下的内力

在施加车辆荷载之前,先计算管廊在土压力及自重两个主要静荷载下的内力,作为后续车辆荷载动力计算的预应力场,并分析管廊受力的危险部位。

图3 静力作用下综合管廊的主拉应力与主压应力图Fig.3 Principal compressive stress and tensile stress of the utility tunnel under static load

由图3(a)可见管廊拉应力最大的部位集中在中舱顶板、和两中隔墙顶端与底端5个部位,其主拉应力最大达到2.03 MPa,已十分接近C40混凝土的抗拉强度2.39 MPa。图3(b)中主压应力最大的部位集中在两中隔墙的腋角处,最大应力达到5.14 MPa,但远小于C40混凝土抗压强度 26.8 MPa。整体来看管廊结构受力最危险的部位为中舱顶板和两中隔墙顶端与底端5个部位,在后续车辆荷载动力分析中也应重点关注这几个部位。

2.2 管廊中舱顶板动力响应

将6个车辆工况计算完后,得到管廊相应的应力、位移时程数据。为了减少边界效应的影响,以纵向中间部位,即纵向坐标Z=-29~-30 m的管廊断面作为研究对象。根据2.1节的管廊内力结果,管廊中舱顶板、两中隔墙顶端与底端是受力较为危险的部位,提取这5个部位的主拉应力时程数据进行研究。

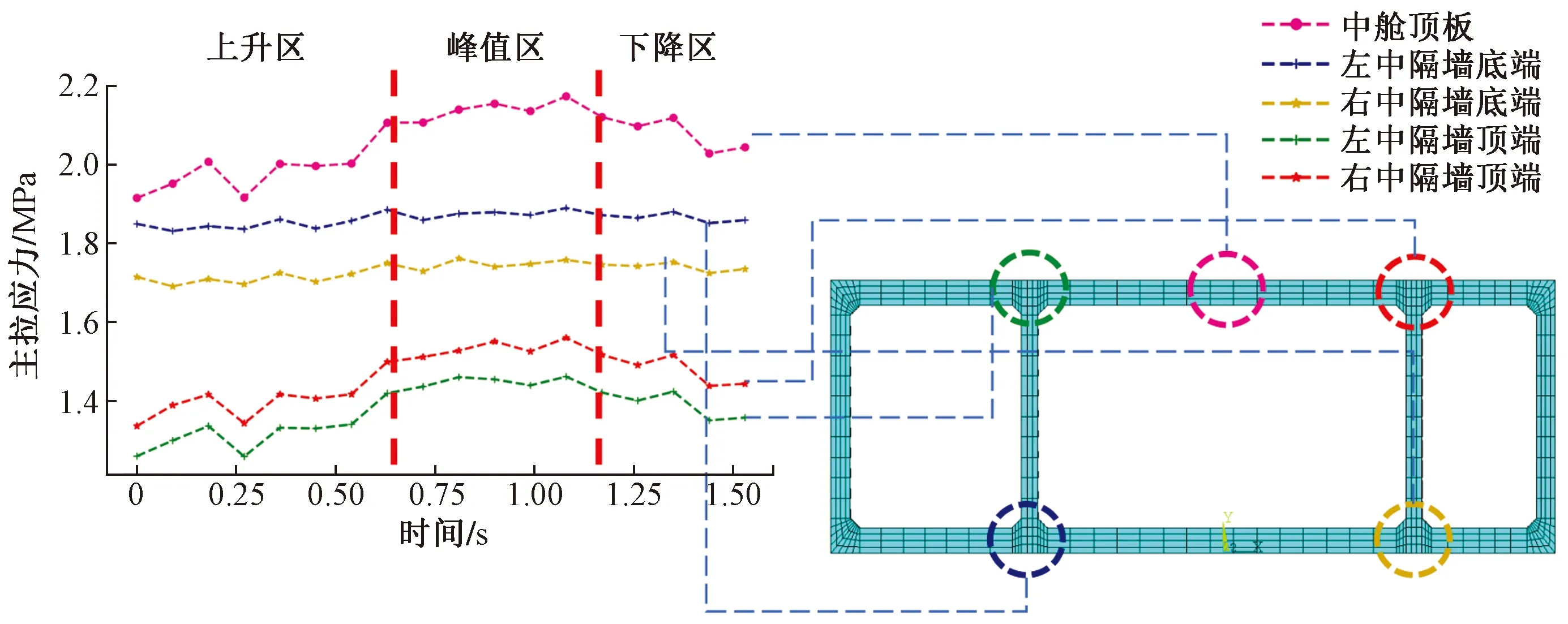

将管廊5个部位的主拉应力时程数据绘制成曲线如图4所示。取6种车辆工中应力变化幅度最大的工况6进行分析,如图5所示。该车辆工况下管廊5个部位的主拉应力虽然存在一些不规律的波动,但整体上呈先增大后减小的趋势,整个应力曲线可分为3个区段。当时间t=0~0.72 s时为应力上升区,此时车辆前轴逐渐靠近纵向坐标z=-30 m 管廊断面上方,管廊所受车辆附加应力不断增加,各部位主拉应力呈上升趋势;当t=0.72~1.12 s时为应力峰值区,此时车辆前轴先抵达z=-30 m 管廊断面上方,随后车辆中轴、后轴相继抵达管廊断面上方,管廊承受的车辆附加应力达到最大,各部位主拉应力维持在峰值;当t=1.12~1.5 s时为应力下降区,此时车辆前轴、中轴及后轴均离开z=-30 m管廊断面上方,管廊承受车辆附加应力逐渐减小,管廊各部位的主拉应力不断下降最后返回静载下的应力状态。

车载作用过程中,管廊5个部位主拉应力的大小与变化幅度均有差异。其中中舱顶板所受主拉应力最大,最大达到2.19 MPa;其次是两中隔墙的底端,主拉应力最大达到1.83 MPa与1.75 MPa;最后是两中隔墙顶端,主拉应力最大达到1.58 MPa与1.43 MPa。中舱顶板的主拉应力变化范围在1.9~2.19 MPa,两中隔墙顶端的主拉应力变化范围在1.3~1.6 MPa,这三个部位变化幅度均在15%左右;而两中隔墙底端的主拉应力变化幅度非常小,车载作用时应力全程保持平稳,变化幅度不到1%。

图5所示为管廊主拉应力在其余5种车辆工况下的变化情况,其应力时程曲线与工况6类似,虽然存在一些不规律的小幅波动,但大体可分为上升区、峰值区及下降区三个区段。但由于各车辆工况中车辆数的不同,管廊应力的变化幅度及峰值也不同,车辆数越多,管廊的应力变化幅度就越大。

图4 车辆工况6下管廊主拉应力时程变化曲线Fig.4 Time history curve of principal tensile stress of the utility tunnel under vehicle load of condition 6

图5 其余车辆工况下管廊主拉应力变化曲线Fig.5 Time history curves of principle tensile stress of utility tunnel under other vehicle conditions

整体来看,管廊顶板、左右中隔墙顶端受车辆荷载影响相对较大,一个作用周期内应力变化幅度在10%~15%,车辆数越多内力变化幅度越大;而左右中隔墙底端由于距离地面更远,受车辆荷载影响较小,无论哪个车辆工况其应力波动幅度都较小。右中隔墙顶端应力曲线整体在左中隔墙上方,因为右中隔墙水平距离更靠近车道中央,更容易受到车辆荷载影响。

3 管廊在车辆荷载下的疲劳损伤

3.1 混凝土疲劳理论

混凝土疲劳损伤是指混凝土在反复经受低于其极限强度的荷载作用下产生的损伤,通常用一次轴载下混凝土的疲劳寿命的倒数来描述本次轴载下混凝土产生的疲劳损伤(1/N)[25],根据Miner准则[26],当疲劳损伤累积值(∑1/N)大于1时,认为混凝土发生疲劳破坏,其中N为某一荷载循环下结构的使用寿命。

因此要获得混凝土的疲劳损伤,首先要得到混凝土在不同轴载下的疲劳寿命,根据研究,混凝土的疲劳寿命与每次荷载循环下产生的最大应力水平及最小应力水平有关,诸多学者通过大量实验对混凝土的S-N曲线(应力-疲劳寿命曲线)进行了拟合。

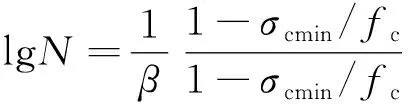

文献[27-28]对混凝土单轴抗压疲劳损伤做了研究,发现混凝土疲劳寿命与混凝土最大荷载水平及σcmax/fc最小荷载水平σcmin/fc存在良好的线性关系,并总结出疲劳寿命N与应力水平的关系式:

(1)

式(1)中:fc为混凝土抗压强度;σcmin与σcmax荷载循环中出现的最小压应力及最大压应力;β为材料系数,一般取0.064。

Tepfers等[29]通过不同强度混凝土的劈拉实验,总结了混凝土轴拉疲劳方程:

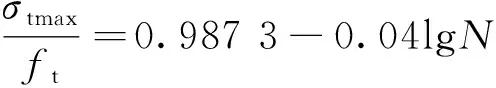

(2)

式(2)中:σtmax为荷载循环中出现的最大拉应力;ft为混凝土抗拉强度。

Cornelissen等[30]展开了混凝土纯拉疲劳实验,并得出在干燥条件下混凝土疲劳寿命为

(3)

吕培印等[31]综合最大、最小应力水平对疲劳的影响,采用多元线形回归的方法总结了混凝土轴拉情况下S-N曲线为

(4)

赵光仪等[32]引入破坏概率的理论,得出不同破坏概率P下混凝土的S-N曲线为

lgN=1.547[-lg(1-P)]0.242(σtmax)-3.577×

(1-R)-0.903

(5)

式(5)中:P为所选取的破坏概率;R为荷载循环中最大应力与最小应力的比值。

可以看出,由于实验条件不同以及混凝土疲劳破坏本身较强的离散性,不同学者得到的S-N曲线均有较大差异,很难通过以上的S-N曲线来为综合管廊计算较为准确的疲劳损伤量。但是使用同一种S-N曲线计算管廊结构的疲劳损伤时,能够横向对比不同部位疲劳损伤的大小,定性地分析管廊在车辆荷载作用下疲劳损伤最大的部位。由于混凝土以受拉疲劳破坏为主,后续将使用式(3)~式(5)这3个混凝土受拉的S-N曲线来计算管廊各个部位的疲劳损伤并进行对比分析。

3.2 雨流计数法

通常疲劳荷载实验都是采用一系列等幅的荷载进行,这样得出的应力时程数据具有很强的周期性和规律性,能够很轻易地进行得出荷载循环次数与一个循环内的应力幅度值。然而车载下管廊应力时程数据规律性较差,车辆的种类、位置、数量及行驶速度等可变因素均会影响结构的应力响应,不是简单的等幅度的变化,不能直接使用疲劳公式计算疲劳寿命或疲劳损伤,因此需要有一定的方法对应力时程数据进行处理,提取出相应的荷载循环数与应力幅值。雨流计数法就是一个被广泛应用于处理复杂应力时程数据的方法[33]。

雨流计数法是被美国材料与试验协会(ASTM)所推荐的方法。该方法对荷载循环的计数过程反映材料的记忆特性,所得荷载循环与材料应力滞回圈具有高度一致性,得到了学者们的广泛认可[34-36]。其做法类似于雨流滴落屋面的行为,具体做法如下。

(1)首先得到应力时程曲线[图6(a)],应力点按时间顺序编号为1~11,之后以应力幅值最大的应力点6为起点,将该曲线重新分割并拼接,如图6(b)所示。

(2)将曲线旋转90°[图6(c)],雨流从每个节点开始流动,并在每个节点处都将分流(包括起点),一股雨流沿着应力路径流动,另一股雨流竖直滴下,当两股雨流相遇时雨流停止流动,以该雨流流动过程为一次应力循环,以该路径上的应力最大最小值为应力循环的特征值。如自应力点10开始的雨流一部分竖直滴落,一部分沿着应力点10—11、11—2的路径流动,两股雨流在应力点11—2之间的应力点10′相遇,停止流动,以10—11—10′为一次应力循环。

(3)然后得到6—9—6′、7—8—7′、8—9—8′、10—11—10′,2—5—2′、3—4—3′、4—5—4′共7个应力循环,最后对峰值重复的应力循环进行删除,只保留应力幅度最大的循环,如8—9—8′循环与6—9—6′循环中保留应力幅值最大的6—9—6′。最终剩下5个应力循环如图6(d)所示。

图6 雨流计数法示意图[36]Fig.6 Schematic diagram of rain-flow counting[36]

3.3 疲劳计算程序

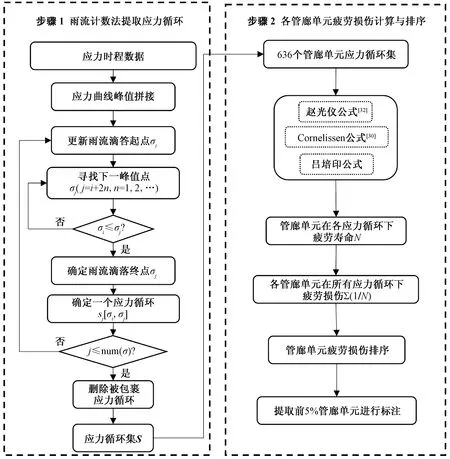

将ANSYS计算的636个管廊单元应力时程数据储存为数组,以文本格式导出,便于程序导入。之后根据雨流计数法的原理以及疲劳损伤计算公式设计算法,并编写疲劳损伤计算程序,算法流程如图7所示。

该程序首先使用雨流计数法处理应力时程数据,获取应力循环。之后根据每个应力循环内的最大最小应力,使用式(3)~式(5)分别计算疲劳损伤,并进行累积。最后将6种车辆工况下的管廊各部位疲劳损伤进行平均,并排序,得到3个S-N公式计算的管廊各部位疲劳损伤情况。

3.4 疲劳损伤计算结果与分析

得到疲劳损伤计算结果后,为了检验车辆荷载对管廊的疲劳效应是否可以忽略,根据车队作用单次的最大疲劳损伤计算管廊各单元的使用寿命,城市双向6车道的交通量取80 000辆/d,只考虑综合管廊上方的单向3车道交通流,则经过车辆数为40 000辆/d。最后管廊各单元的疲劳损伤及使用寿命结果如表4所示。

如表4计算结果所示虽然按赵光仪的公式计算车辆荷载所致疲劳效应完全可以忽略不计,但若按Cornelissen公式[30]和吕培印公式[31]计算,管廊单元中最小使用寿命分别为0.42 a与24.8 a,不满足其设计使用年限(100 a)要求,为了管廊的运营安全,有必要考虑其车致疲劳损伤。

同时表4也表明不同疲劳公式计算下的疲劳损伤差异非常大,赵光仪公式[32]计算的结果与其他公式的结果差了上百个数量级,即使是结果最接近的Cornelissen公式[30]与吕培印公式[31]其结果也相差了2个数量级。由此可见,学者们总结的S-N曲线离散性非常大,但在同一疲劳公式下能够横向对比出管廊疲劳效应下的易损单元。下面取管廊单元中所受疲劳损伤前5%的单元,认为是疲劳损伤集中部位,并在管廊结构上进行标注,方便观察分析。

图7 疲劳损伤计算程序流程图Fig.7 Flow chart of fatigue damage calculation program

表4 各个管廊单元疲劳损伤及使用寿命计算结果

由图8可以看到,3个不同疲劳公式计算结果中,管廊在车辆荷载下疲劳损伤最大的单元基本集中在中舱顶板及两中隔墙顶端与底端这5个部位,与管廊主拉应力最大的部位完全相符。总体来看管廊各单元所受疲劳损伤大小与应力循环内的平均应力及应力变化幅度两个因素有关。中舱顶板不仅平均应力大,应力变化幅度也最大,因此所受疲劳损伤最大;两中隔墙顶端虽然平均应力稍小,但由于应力变化幅度大,也会产生较大疲劳损伤;而两中隔墙底端虽然应力变化幅度很小,但由于其初始应力较大,稍小的应力波动也会使其产生一定的疲劳损伤。

图8 各公式下疲劳损伤集中部位及其使用寿命Fig.8 Fatigue damage concentration location and service life under each formula

同时由图8可以看到不同疲劳公式所计算的疲劳损伤集中单元也稍有差异,其中Cornelissen公式[30]与吕培印公式[31]由于形式相同,标注结果也一模一样,都认为疲劳损伤最大的部位是中舱顶板及两中隔墙底端,其次是两中隔墙顶端;而赵光仪公式[32]则表明中隔墙顶端比底端受的疲劳损伤更大。结合2.2节中中隔墙底端应力比顶端大而应力变化幅度更小的特征,可以看出在Cornelissen公式[30]与吕培印公式[31]中一个荷载循环中平均应力的大小对疲劳损伤的影响比应力变化幅度更大,而赵光仪公式则刚好相反。

虽然各个疲劳公式的计算结果数值上有较大差异,但都表明综合管廊中舱顶板是在车辆荷载下受疲劳损伤最大的部位,其次是两中隔墙的顶端与底端,无论是在管廊设计阶段还是运营阶段都应重点关注这几个部位。

4 结论

(1)在一个车辆荷载作用周期内管廊的主拉应力时程曲线可分为上升区、峰值区及下降区3个区段,管廊内力随着车辆的接近或远离而增大或减小。

(2)在车辆荷载作用下,距离地表越近的部位应力变化幅度越大,管廊中舱顶板、两中隔墙顶端变化幅度较大,在10%~15%;而两中隔墙底端变化幅度较小,不到1%。

(3)管廊结构在车辆荷载下会产生疲劳损伤,按Cornelissen公式[30]及吕培印公式[31]计算,管廊结构的最低使用寿命分别为0.42 a及24.8 a,不满足其设计使用年限,因此有必要考虑管廊在车辆荷载下的疲劳效应。

(4)管廊在车辆荷载下疲劳损伤最大的部位是中舱顶板、两中隔墙顶端与底端几个部位,这几个部位在管廊设计阶段还是运营阶段都应重点关注。