行星齿轮转向桥的设计与分析

2022-09-29郝慧荣周冬王海镔李玉龙张慧杰

郝慧荣, 周冬, 王海镔, 李玉龙, 张慧杰

(1. 内蒙古工业大学能源与动力工程学院, 呼和浩特 010000; 2. 长城汽车股份有限公司保定技术研发分公司, 保定 071000; 3.中国人民解放军96901部队22分队, 北京 100000)

随着经济和社会的发展,汽车保有量逐年上升,道路拥堵、停车空间狭窄等对交通通行造成不便的问题日益严峻。文献[1]表明,转向系统的功用是保证车辆按驾驶员意图而进行转向行驶,保证各转向轮之间具有协调的转角关系。转向系统作为人与汽车交互的媒介,它的转向性能不仅关系到交通的便利性,而且也关系到汽车驾驶的安全。特别是在车辆高速化、驾驶人员非职业化、车流密集化的今天,针对更多不同水平的驾驶人群,汽车的转向设计尤为重要。

如文献[2]所述,自从汽车发明以来,转向系统经历了纯机械式、液压助力式、电动液压助力式、电动助力式以及处在研制阶段的线控助力转向式。各种类型的转向系统都有着自身的优点和缺点。汽车转向系统为顺应时代发展潮流不断创新,是社会发展需要和客户使用需求综合要求的结果。

文献[3]表明,汽车在转向行驶时,为了避免车轮相对地面滑动而产生附加阻力,减轻轮胎磨损,要求转向系统保证所有车轮尽可能作纯滚动行驶,避免拖滑。而传统的转向机构很难实现两转向轮均作纯滚动运动,同时,相对模式化的汽车转向半径也使得其行驶便捷性没有得到有效的改善。

为了使得车辆在行驶时有更好的转向性能,并提升其能量的利用率,国内外学者针对其做了大量研究, 汽车转向系统也在不断地发展和创新。陈利东[4]提出一种电控液压多轮转向系统,能够减小车辆转弯半径。王丽威[5]提出了基于单横拉杆的四轴机械联动转向机构, 实现了精确的全轮八字转向能力。Ying等[6]为解决叉车不能原地转向或转向过大的问题,在现有叉车转向系统的基础上,研制了一种新型空间转向系统。王若超等[7]针对货物装载转运的牵引车辆设计了一种基于阿克曼原理的梯形牵引转向机构,该机构克服了汽车转向时滑动摩擦力大的缺点,使其转向更为平滑。张北平[8]根据小车自动变距绕桩行走要求,采用空间四连杆机构控制小车转向。马凯[9]针对梭车设计了新型转向机构,其摒弃了传统的转向梯形连杆机构,采用了反平行四连杆机构以及同步缸驱动技术。结果表明,该新型转向机构转角设计精度高,适用于独立悬架车辆转向。王娜[10]采用多连杆转向机构及液压联动转向系统的方式实现“八字”转向模式,存在高速行驶时横摆稳定性差以及转向模式单一的问题。李叶松等[11]针对卡丁车提出一种全新的前梯交叉臂几字勾转向机构,减小了转向系统占用体积。Li等[12]提出的动力总成由连接到一台发动机的三组行星齿轮、左右履带输出和三台电机组成。通过控制每侧的输出扭矩来实现前进时转向,而无需额外的转向机构。

尽管汽车转向技术不断成熟,但主要仍处于利用车轮转向的轮转向阶段。然而迄今为止,所有家用汽车的转向梯形实际上都只能设计得在一定的车轮偏转角关系大体上接近理想关系(两转角符合阿克曼原理),没有真正达到理想的转向效果。

针对现有转向系统这一缺陷,提出在家用汽车上利用前车架整体转向(轴转向)来代替轮转向。通过对转向桥的设计和分析,探究采用轴转向的行星齿轮转向桥是否能有效减小家用汽车转向半径,提升其转向性能。

1 轴转向的优势分析与实现装置

1.1 轴转向优势分析

如图1(a)所示,文献[13]表明由阿克曼原理而确定的内、外转向轮转角的关系为

(1)

式(1)中:α为汽车前外轮转角;β为汽车前内轮转角;B为两主销中心线延长线到地面交点之间的距离;L为轴距。

使用轮转向时,轿车的前内轮转角普遍为37°左右。由现有轿车普遍轴距等尺寸数据及公式计算得前外轮转角为29°左右。

如图1(b)所示,当前桥转过的角度约为37°时,即转向角为37°。由于悬架整体转向的转向特性,可知汽车前内、外轮转角保持一致且都为37°。

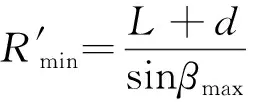

轮转向时汽车的最小转向半径Rmin为

(2)

(3)

(4)

式中:αmax为外转向轮最大理论转角;βmax为转向桥最大理论转角;d为轴距增加长度。

与传统的轮转向不同,轴转向的前车桥的运动形式为整体移动,因此两个前转向轮具有同轴且平行的特点;并且后轴两车轮固定且具有同样特点。根据以上特点可以将前后两车桥的运动形式简化到前后两车桥的中心点上。从而可看作“两轮转向简化模型”来分析这种转向方式的转向半径。如图1(b)所示,轴转向的转向半径应根据外侧转向轮的中心点为准,因此转向半径即为R2。

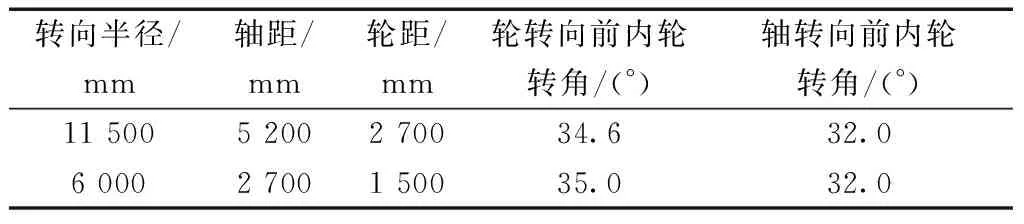

如表1、表2所示,通过控制变量可得轮转向与轴转向的转向参数差异。

图1 转向示意图Fig.1 Turning diagram

表1 轮转向与轴转向的转向半径参数Table 1 Turning radius parameters of wheel steering and axle steering

表2 轮转向与轴转向的转向角参数Table 2 Steering angle parameters of wheel steering and axle steering

显然可知,当汽车前内轮转角一定时,轴转向的最小转向半径小于轮转向且随着汽车体型的增大其差值增加;另外,当汽车转向半径一定时,轴转向所需转动的角度小于轮转向。由此可知,行星齿轮转向桥为大型零部件的灵活运输提供可能性。

1.2 实现轴转向的新型装置

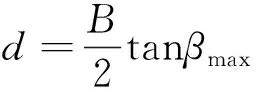

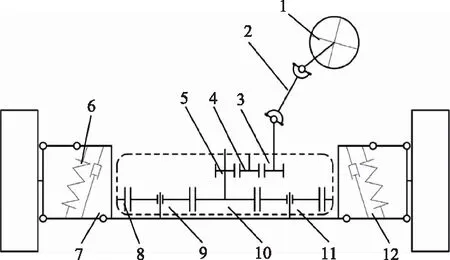

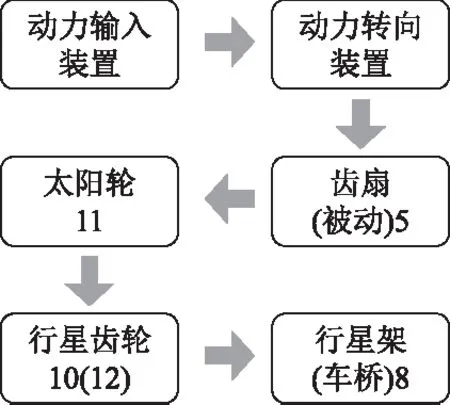

为实现悬架的整体转向(轴转向)来代替轮转向,采用了一种新型的转向系统,文献[14]表明,通过缩小汽车转向半径以及使汽车在转向时两转向轮的转向角度一致可提升汽车的行驶便捷性,这种新型转向系统命名为行星齿轮转向桥。作为一种新型转向系统,具体构造如文献[15]所示。行星齿轮转向桥将行星齿轮机构作为转向机,齿圈与车架刚性连接,转向驱动力通过太阳轮输入,前车桥作为行星架与行星齿轮结构相连接,在转向时整体转动,其主要零部件及其编号和名称如图2所示。行星齿轮转向桥的动力传递路线如图3所示。

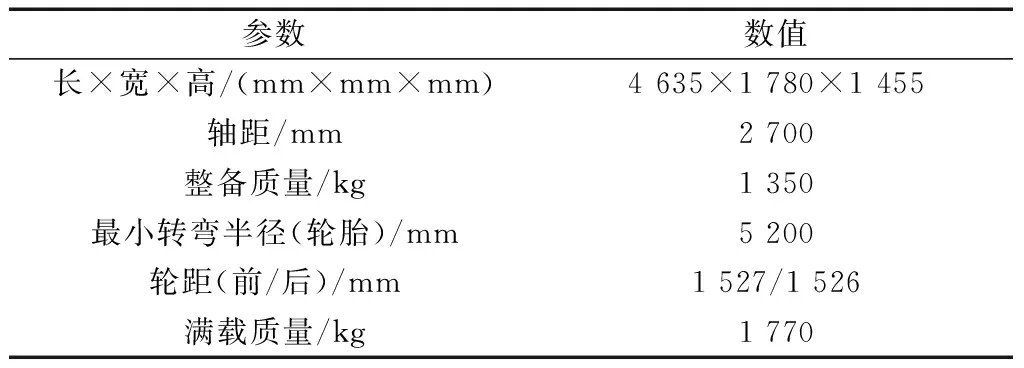

在行星齿轮的转向结构中有两级传动:第一级传动比为r5/r3,其中r3为转向减速器主动齿轮3分度圆半径,r5转向减速器齿扇(被动)5分度圆半径;第二级传动比为1+η,η为齿圈9与太阳轮11的齿数比;总的传动比i为两级传动乘积,即

1为转向盘;2为传动轴;3为转向减速器主动齿轮;4为转向减 速器惰轮;5为转向减速器齿扇;6为右侧悬架结构; 7为行星架;8为齿圈;9为右侧行星齿轮;10为太阳轮; 11为左侧行星齿轮;12为左侧悬架结构 图2 行星齿轮转向桥结构简图Fig.2 Structure diagram of planetary gear steering axle

图3 行星齿轮转向桥动力传递图Fig.3 Power transmission diagram of planetary gear steering axle

(5)

由于此机构的传动组件采用了转向传动齿扇5结构,因此,可根据转向传动齿扇(被动)5的所转过角度大小,对行星架8所转过角度进行限位。

2 行星齿轮转向桥设计

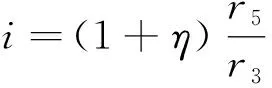

本章的设计依据将依据某款常见家用轿车结构尺寸参数作为参考进行,参数信息如表3所示。对于行星齿轮转向桥的设计整体最大结构尺寸等参数将参考上述参数进行。

表3 某轿车尺寸及质量Table 3 Dimensions and quality of a certain car

2.1 行星轮系结构参数设计

对于行星齿轮转向机构,因为转向桥直接由行星齿轮机构驱动旋转,所以所需的结构体积较大但同时也应为悬架结构保留足够的空间。因此选取转向齿圈的最大直径为620 mm。为保证齿圈的结构强度,选取齿圈的分度圆直径为540 mm。为降低加工难度节约成本,因此选取太阳轮与行星轮的分度圆直径相同且为180 mm,选取齿轮的模数为4,压力角20°,因此齿圈的齿数为135齿,太阳轮及行星齿轮的齿数为45齿。

根据已获得的参数,可以得出太阳轮与行星齿轮由转向系统中位点转动到单侧极限位置所需的转动角度为222°,没有存在不工作的部位。而对于齿圈因由转向系统中位点转动到单侧极限位置所需工作角度为148°,因此存在不工作的部位,为保证行星齿轮可以正确啮合到极限位置,因此齿圈保留的角度应略大于148°。最后,将不参与转向工作的部分去除以达到轻量化与降低加工难度的目的。

另一方面,为了满足整体结构性要求,对行星齿轮进行齿廓和齿向的修形。以促进齿轮传动过程中的平顺性,同时消除太阳轮和行星轮在啮合过程中产生的基节误差,从而减少齿轮啮入、啮出冲击并降低动载荷。

2.2 转向传动减速机构参数设计

驱动行星齿轮转向桥旋转的驱动力由行星齿轮机构的太阳轮输入,但汽车驾驶者施加给方向盘的手力不能直接输入给太阳轮,因此需要减速装置。减速装置将转向盘所需的从中位点转动到左或右极限位置的转动圈数调整为主流的1.25圈。已知行星齿轮转向机构由中位转动到极限位置太阳轮所需转过的角度为111°。可知所需的传动比为i=4.05。

根据传动比可以选定减速机构的齿数以及其他参数,选取齿轮的模数为2,压力角20°,主动齿轮为20齿;从动齿轮为81齿。因从动齿轮与太阳轮同轴连接因此可以将从动轮进行部分的截取。并增加一个惰轮以改变动力传动方向,使转向盘转动方向与转向桥的旋转方向一致。

2.3 转向桥安装结构设计

转向桥同样需要可靠的安装结构,在整个行星齿轮转向系统中,齿圈为与车身相固定连接且结构较大的部件,因此考虑将其作为转向桥的安装基础。

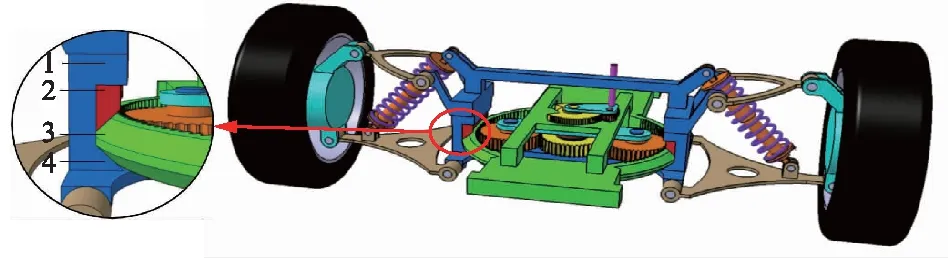

如文献[16]所述,行驶稳定性是汽车的重要性能评价指标。为了解决汽车正常着地行驶时车桥可能向上脱离的问题,增加下限位块4,保证转向桥在行驶工况下的稳定性以及转向桥中心和行星齿轮机构的同心性。 为了解决汽车被架起或出现车轮悬空时车桥可能向下脱离的问题,在转向桥上增加了上限位块1、2。两限位块之间安装有弹簧结构,加载于限位块2的推力使得其挤压齿圈,实现齿圈与下限位块始终紧密接触。保证车轮在行驶途中出现短暂的车轮离地时齿圈与下限位块仍能保证转向桥的稳定性,如图4局部放大图所示。

1为固定上限位块;2为活动上限位块;3为齿圈;4为固定下限位块 图4 行星齿轮转向桥三维模型Fig.4 Three-dimensional model of planetary gear steering bridge

根据以上设计过程绘制出行星齿轮转向桥的三维模型,其中包括了前文设计过程中提到的行星齿轮结构、减速器结构、安装结构等,如图4所示。

2.4 转向桥主销后倾角结构设计

原有的转向拉杆结构将两个转向轮独立地绕主销旋转并通过外倾推力、车轮负荷及车体抬高力矩综合作用进行回正。而转向桥在进行转向时其整体绕行星轮系的太阳轮中心转动,其主销则位于车桥的中心。因此,为在使用行星齿轮转向桥的车型上实现主销后倾角的回正效果,可将转向桥整体向后倾斜安装,但角度不宜过大。

如图5所示,汽车前轮主销后倾角用γ表示,规定后倾角向后为正值。γ为正值可以在汽车运动时形成转向轮的回正力矩。回正力矩可以提升汽车直线行驶的稳定性。现在一般采用的γ角不超过2°~3°。

图5 主销后倾角示意图Fig.5 Schematic diagram of caster angle of kingpin

3 转向桥有限元静态分析

在汽车的重要结构件的设计中,可靠性是一个非常重要的指标。为确定行星齿轮转向桥在家用汽车上运用的可行性,在设计过程中必须考虑家用汽车物性参数,并尽可能的正确反映部件的强度与受载情况,但行星齿轮转向桥是一种全新形式的转向系统,因此难免有局限性。

3.1 行星齿轮转向桥应力校核

(1)当转向桥处于最大牵引力和制动力的环境下,其危险断面弯曲应力σ和扭转切应力τ分别为

(6)

(7)

MV=FVb/2

(8)

Mh=Fx2b

(9)

TT=Fx2rr

(10)

式中:MV为地面对车轮垂直反力在转向桥的危险断面引起的垂直平面上的弯曲力矩;FV为垂直反力在危险断面引起的垂直平面上的作用力;b为转向桥的下摆臂铰接点到避震器上铰接点的距离;Mh为一侧车轮的牵引力或制动力Fx2在水平面内引起的弯矩;TT为牵引或制动时,危险断面受到的转矩;WV、Wh、WT分别为转向桥危险断面处的垂直水平面和水平面抗弯截面系数以及抗扭截面系数;rr为车轮半径。

(2)对于行星齿轮转向桥在最大侧向力情况下,内外侧转向桥受到的弯曲应力σi、σ0分别为

(11)

(12)

式中:Fz2i、Fz20为内外侧车轮与地面的垂直反力;rr为车轮的半径;φ1为侧滑时的附着系数。

(3)对于行星齿轮转向桥在通过不平路面的情况下,危险断面的弯曲应力σ为

(13)

式中:G2为承载重量;k为应力集中系数。

转向桥的许用弯曲应力为300~500 MPa,许用切应力为150~400 MPa。

3.2 基于ANSYS的静态分析

为正确反应行星齿轮转向桥主要结构件的受载情况,利用ANSYS对主要结构件进行有限元分析,使其更加具象化,表征其可靠性。

根据前文所述可知,齿圈结构是前桥结构的重要支撑点,因此对齿圈结构进行有限元仿真[图6(a)]。对于齿圈的有限元仿真首先将齿圈结构进行简化只保留主要的齿圈的两个圆弧部分,并将圆弧齿圈的四个端面作为固定点(A点),施加3 000 N的载荷在距离固定面最远的齿圈的中部(B点)以分析受力情况。齿圈的压力分布云图如图6(b)所示,最大变形约为0.083 mm,在弹性形变范围内,满足使用要求。

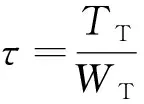

根据前文所述可知,转向桥作为大型的运动与承力部件,结构复杂。因此转向桥的制作工艺与对强度的要求相比于现有汽车的前副车架结构有较大提升。又行星架结构是悬架结构的重要连接部件,因此对行星架结构进行有限元仿真,[图7(a)]。在汽车正常行驶时,由于路面的不平整性以及车辆自身的重量,隔振器与弹簧会承受大量的载荷,所以对隔振器安装点进行分析。将行星架与齿圈接触的面作为固定点(A点),将2 000 N的载荷施加在避震器安装处(B点)以分析受力情况。行星架的变形分布云图如图7(b)所示,最大变形量约为0.018 mm,在弹性形变范围内,满足使用要求。

图6 齿圈有限元分析Fig.6 Finite element analysis of ring gear

图7 行星架有限元分析Fig.7 Finite element analysis of planet carrier

4 转向桥动态分析

车轮是汽车的重要组成部分,也是转向机构的最终响应部件,其转向角度是评判转向系统性能好坏的物理量之一。另一方面,行星齿轮转向桥所使用的行星轮系通过齿数的不同能够有效增大驾驶者作用于方向盘的转向转矩,最终作用于汽车转向轮。作为汽车转向轮的转向驱动力,对其值的测定也至关重要。

基于MATLAB/Simulink对行星齿轮转向桥转向时进行动态仿真(图8),对行星齿轮转向桥运行时作用于车轮的转矩以及其转向角度随时间的变化关系进行分析。

由框图以及图9(a)可知,当汽车驾驶者对汽车方向盘施加3 N·m的转矩时,通过行星齿轮转向系统的转向动力传递以及路面的影响,最终得到作用于左右两车轮上的转矩值接近45 N·m。

同样,车轮转向角度随时间的变化关系由图9(b)所示,当转向桥转动到最大允许位置(此时转向时间为4 s)时,两轮胎转过的角度为0.65 rad(约等于37°)。解决了传统轮转向达不到理想转向效果的缺陷。由于在起始位置车轮轴与车体之间有一个与转动方向相反的小角度,因此转向角度变化曲线的起始点不在原点。

图8 行星齿轮转向桥动态仿真分析Fig.8 Dynamic simulation analysis of planetary gear steering bridge

图9 基于Simulink模型仿真曲线Fig.9 Simulation curve based on Simulink model

5 行星齿轮转向桥的应用

基于行星轮系可使得车轮朝多个方向转动的特性,且其安装方式较为灵活。因而行星齿轮转向桥这种全新结构具有较大的发展前景。

随着社会的逐步发展,对于大型特殊货物如大型桥梁结构部件,风力发电机组,以及其他不能在安装场地就近生产的大型零部件的运输的需求不断提高。因此需要一个可以实现灵活的运输设备的底盘,行星齿轮转向桥可提供一个较为可行的方案。

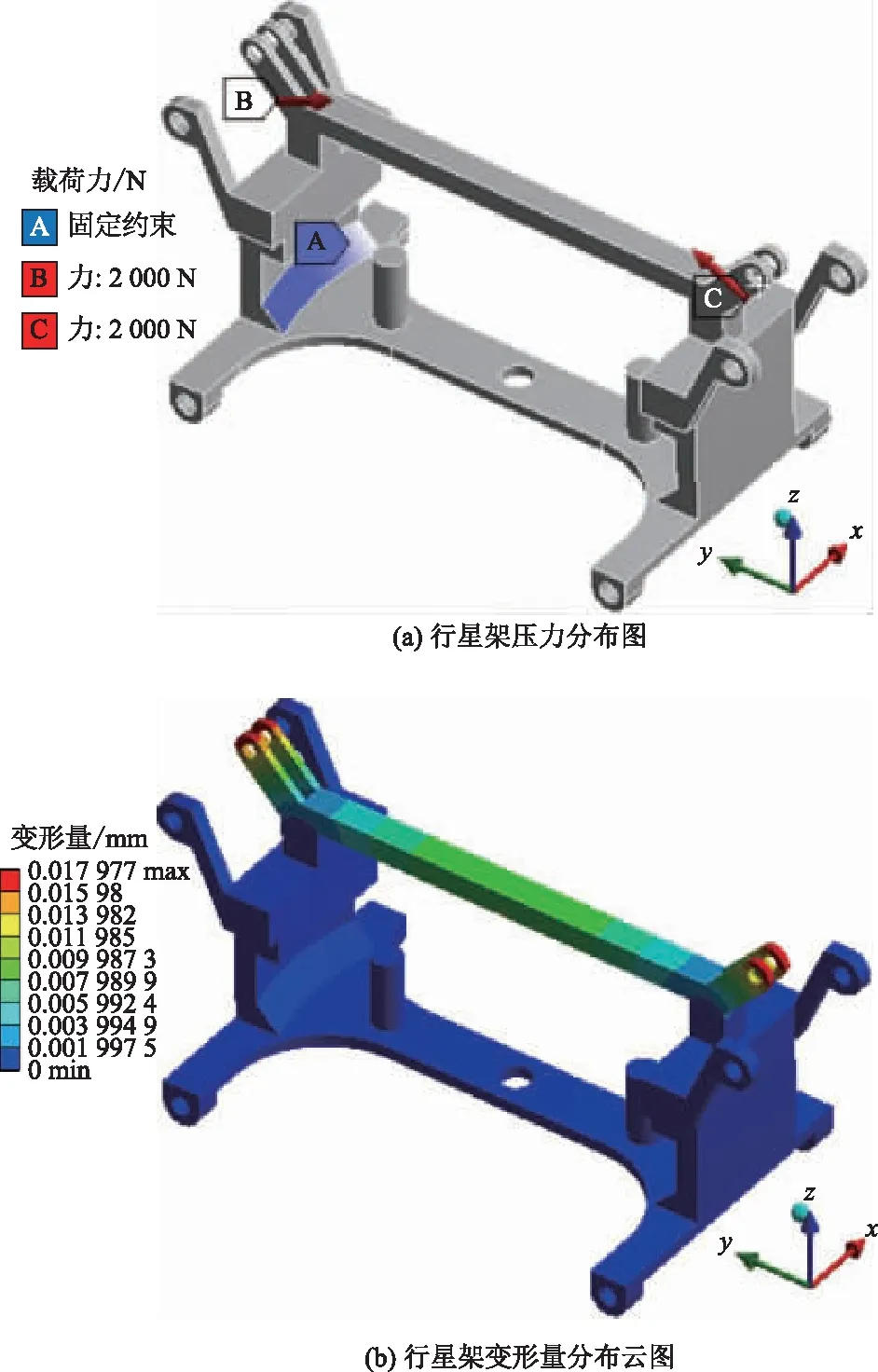

如图10所示即为一个简易的采用行星齿轮转向机构的移动平台,在移动平台的下部安装有四个行星齿轮转向桥,通过控制各行星齿轮转向机构的旋转角度,则可实现不同的平台运动方式,以满足各种移动要求。

(1)前进与后退移动。如图10(a)所示当行星齿轮转向桥处于图示的位置时,控制轮胎转动的可实现整个平台前后移动。

(2)左右横向移动。如图10(b)所示当行星齿

图10 平台的多种移动方式Fig.10 Multiple mobile modes of the platform

轮转向桥旋转90°处于图示的位置时,控制轮胎转动的可以实现整个平台的左右移动。

(3)多角度斜向直线移动。如图10(c)所示当行星齿轮转向桥旋转相同的角度时,控制轮胎旋转则可实现整体的斜向移动。

(4)360°旋转移动。如图10(d)所示当转向桥旋转到图示位置时,则可实现移动平台的整体360°旋转。

(5)多种半径的转向移动。如图10(e)所示,当各转向桥的横向延长线相交于一点时则可实现平台整体绕一点的转向运动。

根据以上所列出的5种移动方式,可以实现平台在各种情况下的移动能力,并可对平台位置进行精确的调整。因此,使用行星齿轮转向桥的移动平台可以满足,如港口,工厂等地区移动的需求,并可作为在大型部件安装时辅助对接的平台。

6 结论

(1) 通过对比分析轴转向与轮转向,得出轴转向能够有效减小汽车的转向半径,提升汽车的行驶便捷性。同时也克服了原有汽车两侧转向轮在转向时难以实现均作纯滚动的缺陷。提升汽车的转向稳定性。

(2) 基于行星轮系对汽车转向机构进行结构以及参数设计,提出的行星齿轮转向桥能够实现汽车的轴转向。

(3) 通过对行星齿轮转向桥进行静态以及动态分析,确定其能够有效提升转向性能以及在家用汽车上运用的可能性。

(4) 通过对行星齿轮转向机构的特殊结构形式的研究,得出行星齿轮转向机构可用于大型特种运输平台的底盘结构,为大型结构件在运输方面提供多种移动方式的结论。