聚氨酯/环氧树脂改性沥青混合料路用性能研究

2022-09-28贺求生张恒龙吴超凡

万 宁,贺求生,张 帅,张恒龙,吴超凡

(1.中交路桥华南工程有限公司,广东 中山 528403;2.湖南大学 绿色先进土木工程材料及应用技术湖南省重点实验室,湖南 长沙 410082;3.湖南云中再生科技股份有限公司,湖南 长沙 410205)

0 引言

钢桥面铺装是钢桥梁结构体系的重要组成部分,直接影响到桥梁的耐久性、行车安全以及经济效益[1]。浇注式沥青混凝土、沥青玛蹄脂碎石等柔性铺装较易产生开裂、脱层、车辙等早期破坏,其原因是沥青类材料模量较低,特别是在高温条件下,承载能力、抗永久变形能力大幅降低,无法有效提供强度和刚度以适应复杂应力应变状况[2]。为解决柔性铺装的早期破坏问题,一些研究团队开始采用刚性铺装,以提高钢桥面刚度,降低应力幅。邵旭东等[3-4]通过对超高性能混凝土(UHPC)的组分优化以及密集配筋等措施,成功将其抗拉强度由8~10 MPa提高到30 MPa以上,极限拉应变为普通水泥混凝土的80~100倍,并进一步提出了疲劳性能优异的钢-UHPC组合桥面结构。对于钢-UHPC组合结构的桥面铺装体系主要包括普通沥青混凝土、薄层聚合物混凝土(TPO)、沥青玛蹄脂碎石(SMA)与环氧沥青混凝土。由于目前缺少关于钢-UHPC桥面铺装层技术要求的相关规范,所以,对于铺装层的技术性能主要参考《公路钢桥面铺装设计与施工技术规范》(JTG T3364-02—2019)、美国《用于桥面和停车库EM(多层环氧)类聚合物铺装的标准》(ACI 548.8-07)、美国《关于用混凝土的环氧树脂基黏结系统的标准规格》(ACI C881/C881 M-02)。经过多座钢箱桥梁的工程验证,钢-UHPC组合桥面铺装技术已经愈发成熟,但UHPC层上的沥青类面层较容易破坏的问题尚未完全解决。

环氧沥青是环氧树脂与固化剂发生化学反应并与基质沥青以及其他添加剂混合而成的高性能材料。环氧树脂与固化剂形成的三维网状体系将热塑性沥青转化为强度高、温度稳定性好、耐久性能优异的热固性材料。以环氧沥青作为结合料的环氧沥青混凝土应用在钢-UHPC组合桥面的上面层能够大幅改善耐久性,延长铺装的使用寿命。然而,环氧沥青混凝土因结合料的硬脆热固性以及与钢板的协调变形能力较差,在重复荷载或低温的作用下容易产生开裂[5-6]。LÜ等[7]研究发现聚氨酯具有断裂伸长率大、耐热性好等特性,能够在一定程度上改善环氧树脂的力学性能、弹性恢复性能。Yu等[8]发现聚氨酯可以和环氧树脂形成互穿聚合物网状(IPN)结构,当改性环氧树脂受到外力时,应力能更好地在材料内部传递分散,从而增强了强度和韧性。此外,聚氨酯还被广泛用作沥青改性剂,其在改善沥青高温性能、抗老化性能等方面同样效果显著。因而,利用聚氨酯/环氧树脂对沥青进行改性有望全面提高沥青混凝土的路用性能。

本研究采用聚氨酯增韧的环氧树脂对沥青结合料进行改性,并通过评估聚氨酯/环氧树脂改性沥青混合料的高温性能、低温性能、水稳定性能、抗滑性能等路用性能,为其应用于钢-UHPC组合桥面上面层提供依据。

1 试验部分

1.1 原材料

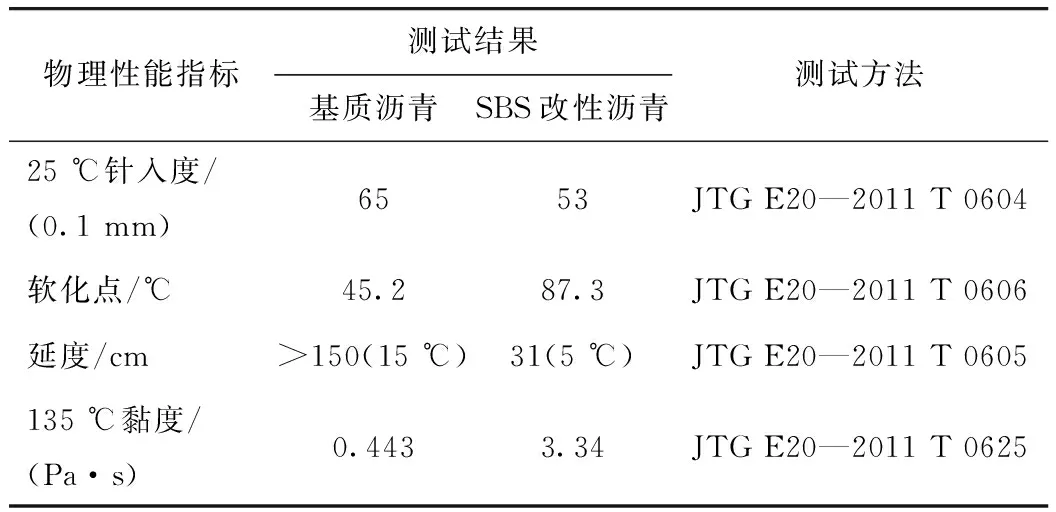

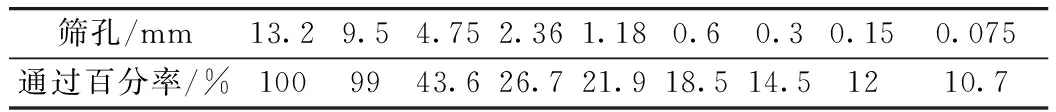

基质沥青和SBS改性沥青的基本物理性能列于表1。复配胺类固化剂由实验室自制得到。试验采用SMA-10目标级配混合料,玄武岩集料、石灰岩矿粉以及木质纤维均满足规范要求。

表1 基质沥青与SBS改性沥青基本物理性能Tab.1 Basic physical properties of base asphalt and SBS modified asphalt

1.2 聚氨酯/环氧树脂改性沥青拌和温度的确定

为确定聚氨酯/环氧树脂改性沥青最佳拌和温度,在140,150,160 ℃与170 ℃温度下,将适量基质沥青加热至完全流动,与预热至60 ℃的复配胺类固化剂以500 r/min的转速混合搅拌30 min得到A组分。将聚氨酯/环氧树脂单独作为B组分加入到A组分中,立即将适量的样品倒入样品室并置于热容器中,然后将 27#转子放入已预热至一定固化温度的样品室中保温10 min,测量不同固化时间的黏度。其中,转子的转速设置为 50 r/min,聚氨酯/环氧树脂掺量为改性沥青结合料的35%,此改性沥青记为PEAM35。

1.3 聚氨酯/环氧树脂改性沥青的制备

由聚氨酯/环氧树脂改性沥青黏时特性研究试验结果可得最佳拌和温度为150 ℃。将适量基质沥青加热至完全流动,在150 ℃下与预热至60 ℃的复配胺类固化剂以500 r/min的转速混合搅拌30 min得到A组分。将聚氨酯/环氧树脂单独作为B组分并与A组分在150 ℃下以500 r/min的转速混合搅拌3 min后,得到未固化的聚氨酯/环氧树脂改性沥青。为便于分析,将SBS改性沥青混合料,聚氨酯/环氧树脂(包含固化剂)含量为25%,35%,45%的改性沥青混合料分别简记为SBAM,PEAM25,PEAM35,PEAM45。

1.4 改性沥青混合料的配合比设计

钢-UHPC组合桥面上的铺面层要尽可能薄,以减少钢桥的恒重并节约材料,常用的沥青面层为20~40 mm。考虑到聚氨酯/环氧树脂改性沥青的高强度以及优异的高温性能,将面层结构厚度设计为25 mm。为了铺面层混合料能充分压实,选用最大公称粒径为10 mm的SMA-10作为目标级配类型,具体级配组成见表2。基于马歇尔试验设计方法,以聚氨酯/环氧树脂掺量为35%的改性沥青为结合料,确定了改性沥青混合料的最佳油石比为6.4%。

表2 级配组成Tab.2 Gradation composition

1.5 路用性能评价方法1.5.1 高温性能试验

按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011,简称“试验规程”)成型改性沥青混合料标准马歇尔试验和车辙板试件,在60 ℃烘箱中养护4 d后,再置于常温冷却1 d后按照试验规程分别进行马歇尔稳定度试验和车辙试验,混凝土拌和温度为150 ℃。

1.5.2 低温性能试验

参照试验规程T 0702成型改性沥青混合料标准马歇尔试件。试件成型后在60 ℃烘箱中养护4 d,再放常温下冷却1 d,之后在-10 ℃恒温空气箱中保温6 h后进行低温劈裂测试,加载速度为1 mm/min。

1.5.3 水稳定性试验

根据试验规程T 0709,将养护完成的试件放入60 ℃水浴箱中保温48 h后进行测试,得到浸水后的马歇尔稳定度MS浸水。根据试验规程T 0729,将8个养护完成的马歇尔试件随机均分为两组,其中一组在常温下(25 ℃)进行劈裂试验,另外一组试件进行真空保水后放在-18 ℃恒温空气箱冰冻16 h,再置于60 ℃水浴箱中保温24 h,最后在常温下进行劈裂试验。

1.5.4 抗滑性能试验

利用摆式摩擦系数测定仪和电动铺砂仪分别测量改性沥青混合料标准车辙板的摆值BPN和表面构造深度TD。

2 结果与讨论

2.1 黏时特性

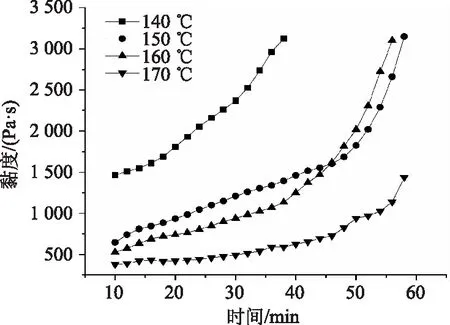

沥青混合料在拌和和压实过程中,对沥青结合料的黏度要求特别严格,Ding和Gallagher 等[9-10]认为环氧沥青的最佳压实黏度为2~3 Pa·s,若黏度超过3 Pa·s,则环氧沥青混合料难以压实。本节采用27#转子,以50 r/min 的低剪切速率测定沥青结合料的黏度,并以3 Pa·s为界限值,若聚氨酯/环氧树脂改性沥青的黏度超过3 Pa·s所用固化时间少于50 min则不满足要求。

图1是PEAM35在不同固化温度下的黏度-固化时间曲线。从两组分混合开始计时,经过搅拌保温等步骤,测得第1个黏度值的固化时间为10 min。如图1所示,在固化初始阶段,聚氨酯/环氧树脂改性沥青结合料的黏度随温度升高而降低,如固化时间为10 min时,其在140 ℃的黏度达到1.5 Pa·s,而在170 ℃仅为0.4 Pa·s左右,说明聚氨酯/环氧树脂改性沥青结合料对温度很敏感。这是由于温度越高,液体分子的活化能越高,因而流动性越好,即黏度越低。随着固化时间的增长,各温度下聚氨酯/环氧树脂改性沥青结合料的黏度经历了一个缓慢增长的阶段,到达一个临界时间(凝胶点)后,黏度增长速度快速拉升。这是因为固化反应的前一个阶段主要由化学控制,到达凝胶点后,转变为扩散控制,固化反应速率加快[11]。此外,聚氨酯/环氧树脂改性沥青的凝胶点170 ℃出现的时间晚于150 ℃,160 ℃,这可能是更高温度使未完全成型的网状结构变软,抵消一部分因反应而增加的黏度,从而使转折点出现了延迟。除了140 ℃,其他几个温度下改性沥青黏度增长到3 Pa·s的固化时间都超过50 min,考虑到节能环保的原则,150 ℃为最佳固化温度,本研究其他试验所用聚氨酯/环氧树脂改性沥青结合料,均将该温度作为固化温度。

图1 聚氨酯/环氧树脂改性沥青结合料不同温度下的黏度-固化时间曲线Fig.1 Curves of viscosity vs. curing time of polyurethane/epoxy resin modified asphalt binder at different temperatures

2.2 高温性能

钢桥面铺装的工作环境恶劣,最高温度可达70 ℃,沥青混合料在如此高的温度下容易发生软化,黏结能力迅速下降,在繁重的车辆荷载作用下,沥青铺装面层发生永久变形,产生车辙、推移等病害[10]。本研究利用马歇尔稳定度试验和车辙试验评价聚氨酯/环氧沥青的高温性能。

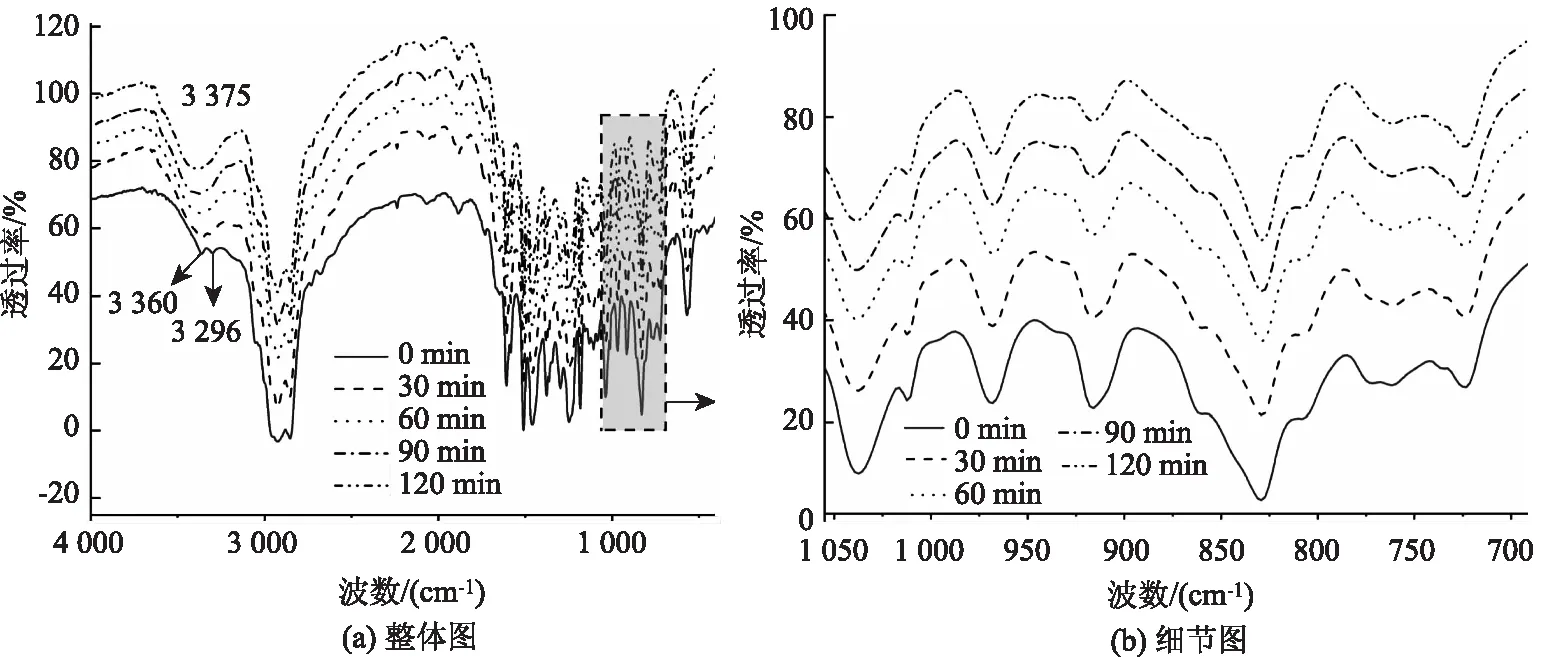

表3是不同改性沥青混合料的马歇尔稳定度试验结果。聚氨酯/环氧树脂改性沥青混合料的马歇尔稳定度远大于SBS改性沥青混合料,如PEAM45的马歇尔稳定度是SBAM的3倍,这可能是因为生成了具有互穿网络结构(IPN)的热固性树脂,结合已有研究[12-13]与前期傅里叶红外光谱试验结果(如图2所示)可对这种结构的形成做如下推测:在环氧树脂/聚氨酯与固化剂和沥青的混合物刚混合未反应时,3 360 cm-1,3 296 cm-1附近便有N—H伸缩振动带,1 735 cm-1和1 250 cm-1附近出现了C=O伸缩振动带和C—O伸缩振动带,并且 2 270 cm-1附近(异氰酸酯特征峰)没有峰。这说明聚氨酯中的异氰酸酯已经与环氧树脂中的羟基反应生成了氨基甲酸酯(—NHCOO—),完全枝接在了环氧树脂分子上,在后续的固化反应中,聚氨酯没有直接参与。固化反应开始后,伯胺中的活性氢与环氧树脂反应组生成仲胺和羟基,仲胺与环氧基反应生成叔胺和羟基,反应中的羟基产物继续与环氧进行醚化反应直到环氧基被完全消耗,从而生成了具有互穿网络结构(IPN)的热固性树脂。研究表明[12,14],异氰酸酯基团与环氧基相互作用来实现环氧基体增韧从而改善混合料低温性能,而形成的互穿网格结构增强了沥青的高温稳定性,即相应混合料在高温下抵抗荷载永久变形的能力更强。此外,聚氨酯/环氧树脂改性沥青混合料的稳定度随着改性剂含量的增加而增加,聚氨酯/环氧树脂改性沥青结合料的高强度主要来源于聚氨酯/环氧树脂与固化剂形成的IPN结构,改性剂含量越高,所形成的交联网络密度越大,混合料在高温下的软化作用减弱。依据流值判断改性沥青混合料的高温性能与上述结论有差异。因而,需要利用马歇尔模数综合判断混合料的高温性能,从表3中可以看出,以马歇尔模数得出的结论与稳定度一致,聚氨酯/环氧树脂改性沥青混合料与SBAM的马歇尔模数最大差距达到了5倍。此外,本研究所制备的马歇尔试件满足《公路钢桥面铺装施工与设计规范》(JTG/T3364-02—2019)中规定的固化马歇尔试件稳定度大于等于40 kN,流值处于1.5~5.0 mm 的技术要求。

表3 马歇尔稳定度试验结果Tab.3 Result of Marshall stability test

图2 聚氨酯/环氧树脂改性沥青固化不同时间的傅里叶红外光谱Fig.2 FTIR of polyurethane/epoxy resin modified asphalt after different curing time

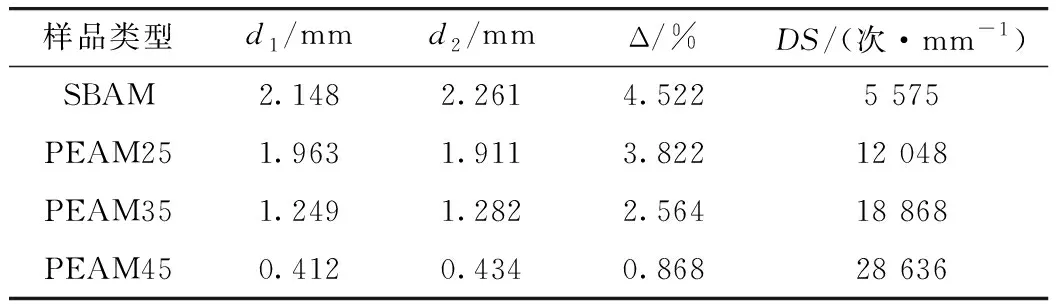

车辙试验能模拟车辆荷载在路面上加载形成车辙的过程,试验结果与真实状况相关性较好[12]。表4是4种改性沥青混合料车辙试验结果。SBAM的相对变形为4.522%,而聚氨酯/环氧树脂改性沥青混合料的相对变形都小于4%,特别是聚氨酯/环氧树脂含量最高的PEAM45,其相对变形只有0.868%,在车辙板上几乎看不到车辙印记。动稳定度结果与相对变形结果类似,随着聚氨酯/环氧树脂掺量的提升,聚氨酯/环氧树脂改性沥青混合料的动稳定度越来越大且均满足《公路钢桥面铺装施工与设计规范》(JTG/T3364-02—2019)中对动稳定度大于6 000次/mm的技术要求。由此表明,聚氨酯/环氧树脂改性沥青混合料的高温抗车辙能力优于SBS改性沥青混合料,并且其高温性能随改性剂的掺量增加而增强。

表4 车辙试验结果Tab.4 Result of rutting test

2.3 低温性能

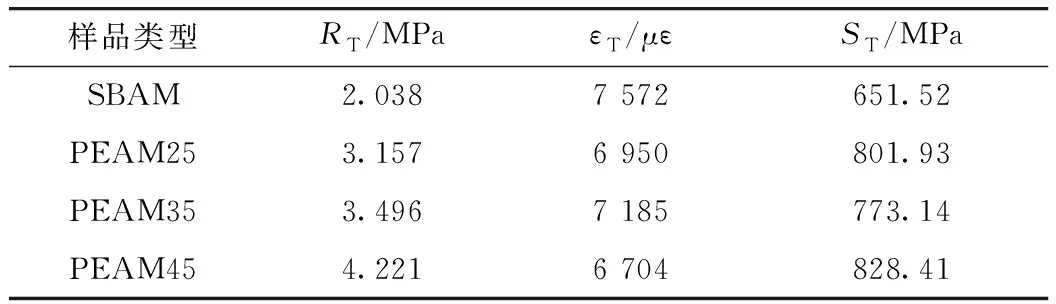

低温开裂是沥青类桥面铺装最常见的病害之一,在低温环境或温度骤变条件下,沥青混合料弹性成分提高,受到较大的温度应力时来不及松弛,易发生开裂现象,因而有必要研究改性沥青混合料的低温性能[15]。不同改性沥青混合料的低温劈裂试验结果见表5。与SBS改性沥青混合料相比,聚氨酯/环氧树脂改性沥青混合料的低温劈裂强度要大很多,并且聚氨酯/环氧树脂掺量越大,其低温劈裂强度越高。改性沥青混合料的破坏拉伸应变越大、破坏劲度模量越小则代表改性沥青混合料的低温抗开裂性能愈佳。改性沥青混合料的破坏拉伸应变大小排序为εT(SBAM)>εT(PEAM35)>εT(PEAM25)>εT(PEAM45),而对于破坏劲度模量,各改性沥青混合料的大小顺序与此相反。这是因为,随着环氧树脂体系含量的增加,环氧树脂交联点的分子链段变短,交联变得致密,固化物强度变高,所以沥青混合料变形能力变差。由此可见,聚氨酯/环氧树脂改性沥青混合料的低温性要差于SBS改性沥青混合料。一方面可能是因为聚氨酯/环氧树脂改性沥青结合料的低温性能差于SBS改性沥青;另一方面可能是在低温环境下聚氨酯/环氧树脂改性沥青与集料的黏附性能不如SBAM。此外,金磊等[16]和罗桑等[14]研究发现普通环氧沥青混合料在0 ℃的破坏劲度模量大于1 000 MPa,而本研究中聚氨酯/环氧树脂改性沥青混合料在-10 ℃的破坏劲度模量仅有800 MPa左右,表明聚氨酯的加入改善了环氧沥青混合料的低温性能。

表5 低温劈裂试验结果Tab.5 Result of low-temperature splitting test

2.4 水稳定性

在沥青路面服役过程中,沥青混合料因为水的侵蚀会导致沥青与集料表面剥离,引起松散、坑槽等病害[17-20]。对于应用在钢-UHPC桥面铺装的混合料,还应避免水分渗透到组合桥面板,因而防水要求更高。

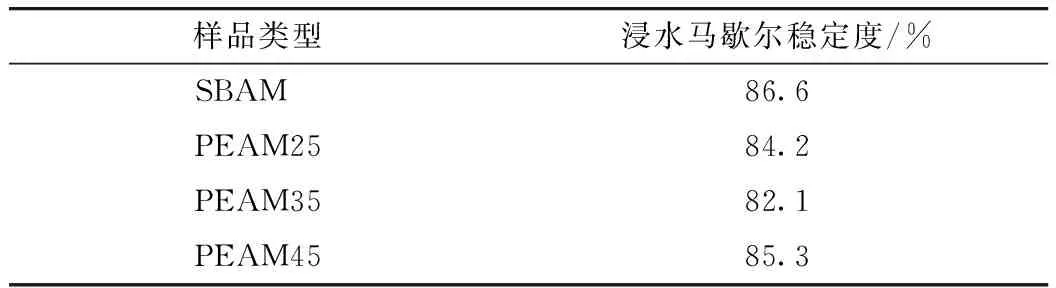

4种改性沥青混合料的浸水马歇尔试验结果见表6。在60 ℃水浴箱浸水48 h后,所有混合料的浸水马歇尔强度都有一定程度的降低。对于聚氨酯/环氧树脂改性沥青混合料,残留稳定度最小的PEAM35也达到了82.5%,表明其具有良好的水稳定性。但相对于SBS改性沥青混合料,PEAM25,PEAM35,PEAM45的残留稳定度的降低幅度分别为2.8%,5.2%,1.5%,总的来说,各改性沥青混合料的水稳定性差异不大。

表6 不同改性沥青混合料浸水马歇尔试验结果Tab.6 Immersion Marshall test result of different modified asphalt mixtures

冻融劈裂试验较好地模拟冬季混合料铺装的实际工作状况,其比浸水试验条件更为严苛。表7是SBAM,PEAM25,PEAM35,PEAM45的冻融劈裂试验结果,相比于浸水马歇尔试验,各改性沥青混合料的强度降低幅度更大,并且水稳定性能排序也有些许差异。SBAM的冻融劈裂强度比最大,其次是PEAM35,最小的是PEAM25,说明聚氨酯/环氧树脂改性沥青混合料的水稳定性比SBAM稍差。《公路钢桥面铺装施工与设计规范》(JTG/T3364-02—2019)中要求环氧沥青混合料冻融劈裂强度大于等于80%,可以看出,PEAM35与PEAM45均满足规范要求。

表7 不同改性沥青混合料的冻融劈裂试验结果Tab.7 Freeze-thaw splitting test result of different modified asphalt mixtures

由不同改性沥青混合料的浸水马歇尔试验和冻融劈裂试验结果可以得出,聚氨酯/环氧树脂改性沥青混合料与SBAM一样具有较为出色的水稳定性,这可能是因为一方面其空隙率只有3.5%,能有效减少表面层水分的进入;另一方面聚氨酯/环氧树脂改性沥青结合料本身具有较高的强度且与集料的黏附性较好。

2.5 抗滑性能

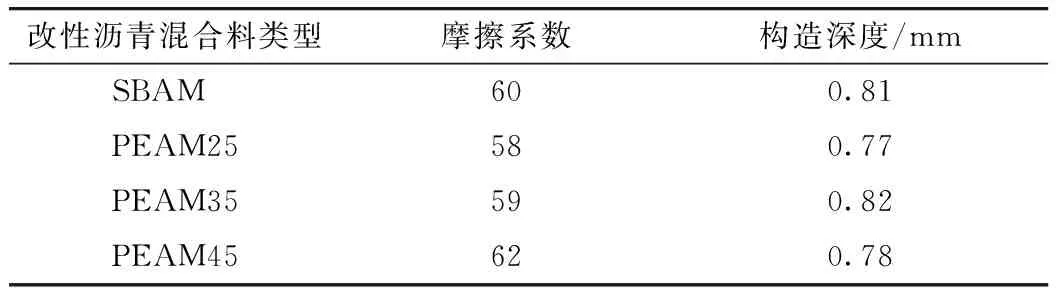

钢桥面铺装层的抗滑性能对行车安全至关重要,而聚氨酯/环氧树脂改性沥青混合料的级配类型中集料颗粒相对偏小,因而有必要评估其抗滑性能。沥青混合料的抗滑性能可以通过摩擦系数和构造深度两项指标进行衡量,摩擦系数越大和构造深度越大,其抗滑性越好。表8是SBS改性沥青混合料、聚氨酯/环氧树脂改性沥青混合料的抗滑性能试验结果。我国高等级公路的验收标准要求构造深度不能小于0.55 mm,摩擦系数(BPN)不能小于45,由表可知,4种混合料的摩擦系数和构造深度均能满足要求。与此同时,我们还可以观察到聚氨酯/环氧树脂改性沥青混合料与SBS改性沥青混合料的摩擦系数(BPN)在60左右,构造深度在0.80 mm左右,相互之间没有很明显的差异。这是因为沥青混合料的抗滑性主要由两个因素控制:(1)为集料颗粒的形状与尺寸、表面纹理、抗磨光性等特性。(2)为矿料级配所确定的宏观构造深度。由于本研究成型车辙板时所采用的矿料成分和级配类型完全一致,因而4种改性沥青混合料的抗滑性能很接近。

表8 不同改性沥青混合料的抗滑性能试验结果Tab.8 Anti-skid performance test result of different modified asphalt mixtures

3 结论

(1)聚氨酯/环氧树脂改性沥青混合料具有优异的高温抗车辙能力,其高温性能随聚氨酯/环氧树脂含量的增加而增强。

(2)相较于SBS改性沥青混合料,聚氨酯/环氧树脂改性沥青混合料的低温劈裂强度高很多,但破坏拉伸应变和破坏劲度模量数据显示,前者的低温抗开裂性能要略优于后者。聚氨酯对环氧沥青混合料的低温性能具有一定的改善作用。

(3)聚氨酯/环氧树脂改性沥青混合料在经过水的作用后,马歇尔稳定度和劈裂强度下降较为明显,但仍然满足规范要求,并且与SBS改性沥青混合料的水稳定性差异不大。

(4)抗滑性能试验结果表明,聚氨酯/环氧树脂改性沥青混合料具有良好的抗滑性能,能够满足钢桥面铺面层的使用要求。