磷石膏外加剂对水泥稳定土性能的影响

2022-09-28李尚张翀

李尚, 张翀

(浙江浙交检测技术有限公司,杭州 310015)

0 引言

近年来全国各地深入贯彻和践行“两山”理念,为保护生态环境,诸多矿山与石料场将被逐步关闭,传统的宕渣、塘渣路基填料资源日益不足,亟待研究和开发能够用在基层合路基中的新材料,稳定土技术是目前应对资源紧缺的主要办法,传统的稳定材料一般包括水泥、石灰合粉煤灰等[1]。

磷石膏是磷矿制酸过程中的主要副产品,也是化肥工业中最重要的成分之一,通常情况下磷石膏被当作废弃物丢弃在填土中,这将会对水和土壤产生污染的风险。磷石膏的主要成分是CaSO4·H2O,由于氢氧根离子(OH-)含量高,因此在pH较高的情况下,很容易与水泥或石灰稳定土发生火山灰反应[2]。因此可以把磷石膏作为外加剂当来处理水泥稳定土,应用在道路基层以及路基当中[3]。

周海龙[4]利用脱硫石膏和粉煤灰来改进传统的水泥稳定粉土,得出最佳配合比为水泥:脱硫石膏:粉煤灰=15:6:16,研究表面复合水泥土的性能优于传统的水泥土,且脱硫石膏在稳定土强度和稳定性方面发挥了重要作用。张立力等[5]使用高镁镍渣和磷石膏两种工业废固用以稳定盐渍土,制备了一种新型的HMNS-PG基胶凝材料,研究发现该种稳定剂相比于传统的水泥稳定土具有更高的水稳定性、冻融稳定性和热稳定性。经稳定后的盐渍土pH值降低,可以用于盐渍土基层的稳定。丁建文等[6]使用水泥和磷石膏稳定淤泥土,研究了掺量、初始含水率和龄期对强度的影响。分析了磷石膏掺量对强度影响的机理解释,并得出了一个最佳掺量。彭波等(2020)[7]采用水泥、石灰、石膏来稳定路基土,水泥或石灰稳定土的抗压强度均随石膏的掺量先增加后降低,并测试了材料的回弹模量,CBR值和无侧限抗压强度,得出石灰磷石膏和水泥磷石膏的最佳配合比。

以上学者虽对各类磷石膏类稳定剂进行了研究,但关于磷石膏在稳定土基层中的研究和应用较少,关于磷石膏与离子活性剂共同作用于水泥稳定土的研究较少,文中立足于磷石膏和活性剂,研究满足稳定粉质黏土基层要求的稳定剂的相关性能。

1 试验过程

1.1 原材料

土样选自浙江东部某建筑工程的粉质黏土,如图1所示,测得其化学元素组成见表1。对该土最佳含水率和CBR进行测试,得出其最大干密度为1.72g/cm3,最佳含水率为16.2%,CBR值为1.45%如表2所示,不满足路基承载力的最小要求。

图1 试验所用黏土外观

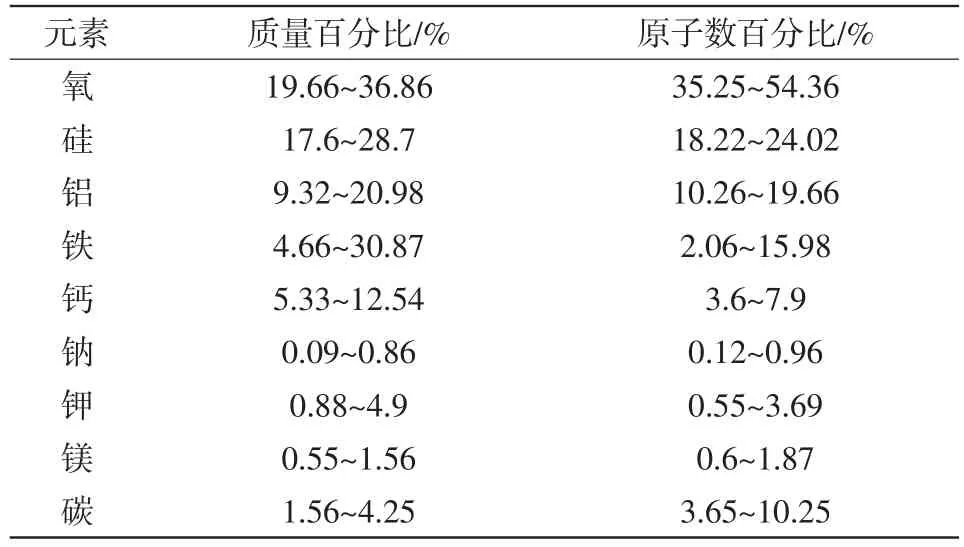

表1 疏浚土化学元素组成

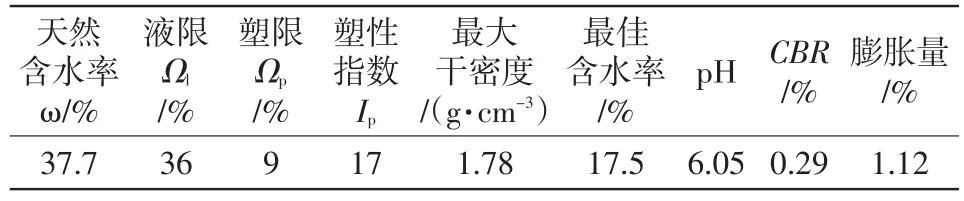

表2 试验用粉质黏土基本物理指标

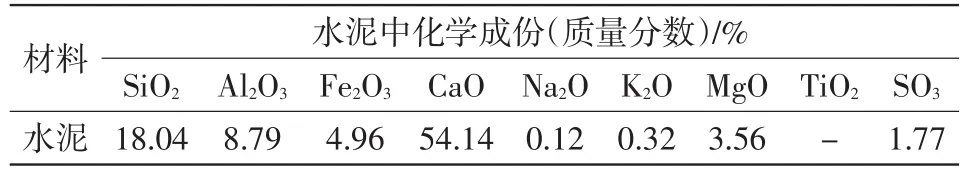

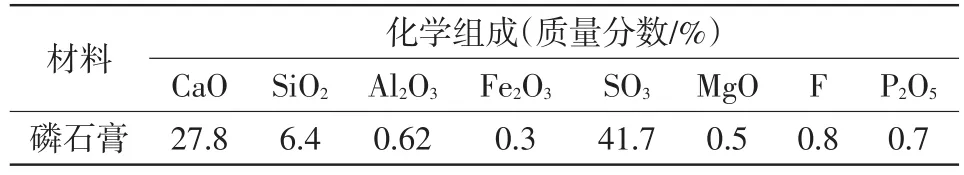

选择普通硅酸盐水泥作为试验研究的稳定剂,试验所用水泥为钱江水泥厂生产32.5号普通硅酸盐水泥见表3。选取的磷石膏粉末由利源环保材料公司生产,表4列出了磷石膏的化学成分。另外使用的离子活性剂主要含有CO3-、SO42-等成分。

表3 水泥的化学组成

表4 磷石膏化学组成成分

1.2 试验方法

对稳定土采用无侧限抗压强度试验,细粒土试模为直径×高度=50mm×50mm的圆柱形。像土中加入配制好的稳定剂和水,搅拌均匀,浸润一段时间后按计算好的质量加入试模中,将试模置于压力机上以1mm/min的速率加载。试件压实后静载2min,再卸载脱模。试件制作完成后,放入温度20±2℃,相对湿度95%以上的养护室中养生,养护至最后1d浸水养护。无侧限抗压强度采用30kN万能电子试验机进行,加载速率为1mm/min,采用计算机记录应力应变关系曲线,记录破坏时的最大压力P,并计算试件的无侧限抗压强度。

2 结果与分析

2.1 单掺试验结果

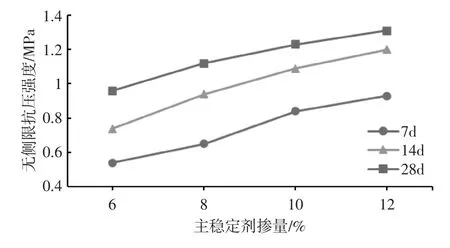

分析水泥土无侧限抗压强度的数据见图3,当水泥掺量在8%~10%之间时强度增长速率最快,7d强度分别达到0.65MPa和0.84MPa,可以通过添加磷石膏和活的性剂的方式继续提高强度。

图3 水泥稳定土强度增长规律

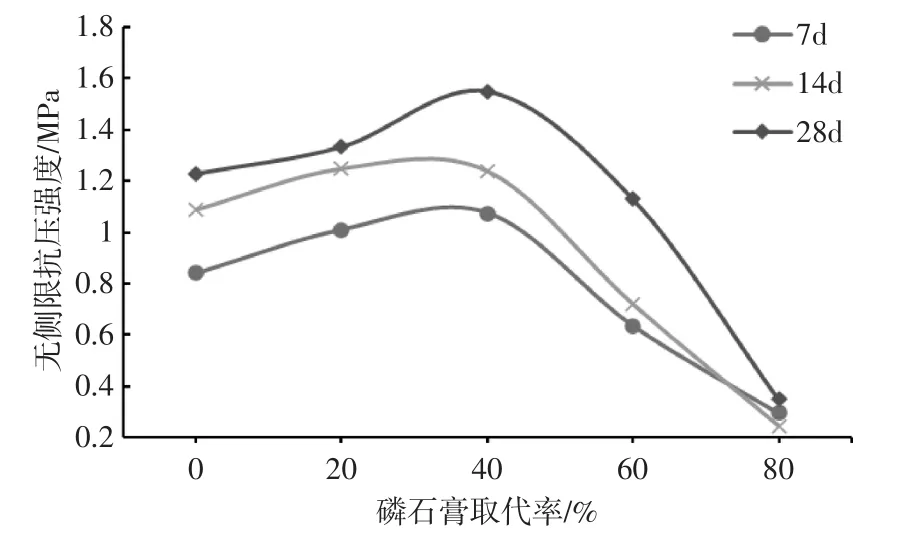

使用磷石膏取代部分水泥见图4,水泥掺入量固定在10%,分别使用20%~80%磷石膏取代部分水泥。如图可见磷石膏取代率存在一个最佳值,对于不同龄期而言该最佳掺量略有不同,在7d龄期下的最佳取代率大约为38%,28d龄期的最佳值为40%左右。当使用过量磷石膏取代主剂则会大大降低稳定土的强度,当取代率达到60%以上时,甚至会使稳定土试件膨胀胀裂,使强度降低60%以上。

图4 强度随磷石膏的取代率变化情况

2.2 复掺试验结果

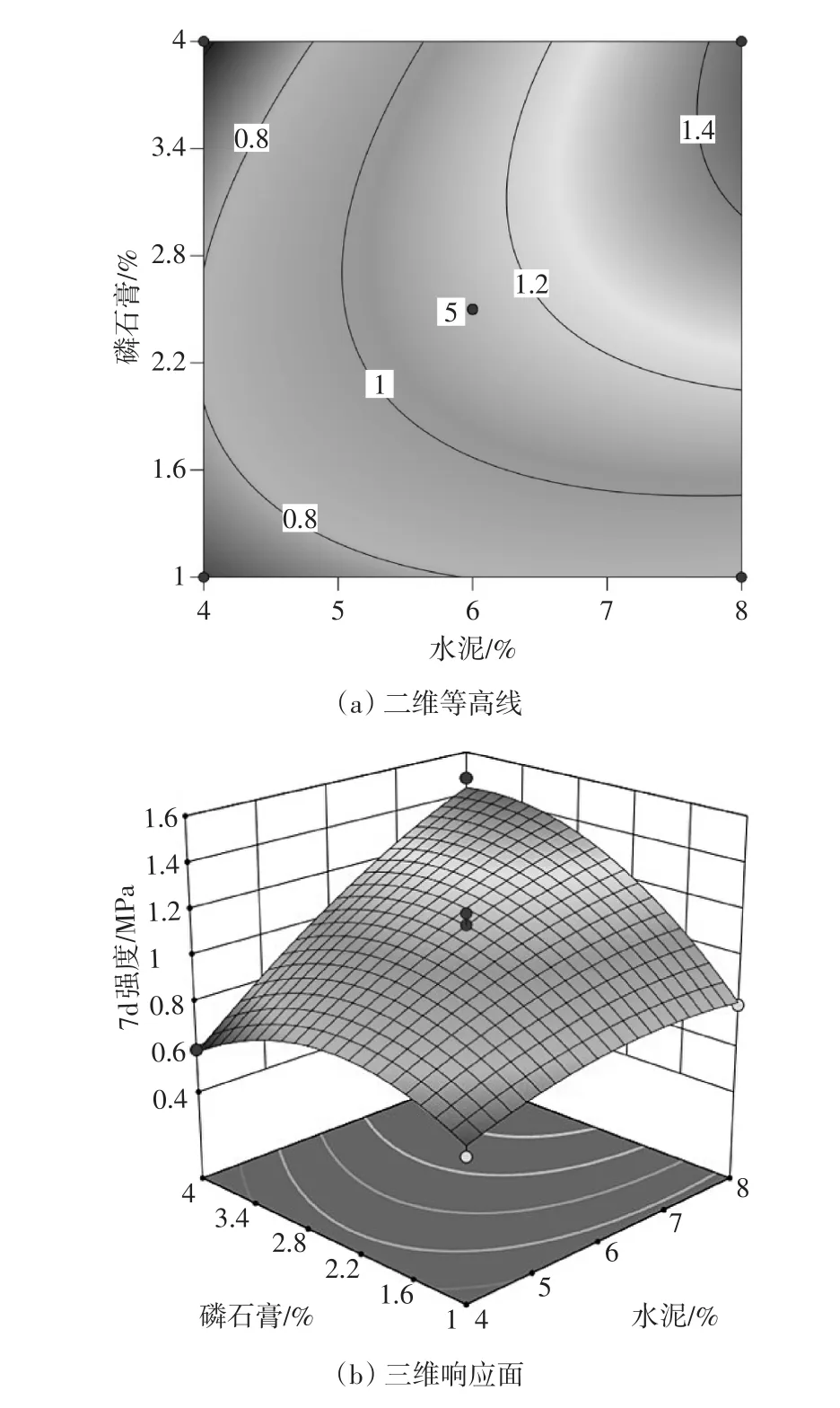

试验采用响应面法来确定水泥、磷石膏和活性剂三者之间的关系。根据单掺试验结果,综合考虑稳定效果和成本因素,控制掺量:水泥4%~8%;磷石膏1%~4%;活性剂0.1%~0.3%。试验按3因素3水平分别进行编码转换。

将X3(活性剂)固定在编码为0的水平上(即0.2%掺量水平),得到稳定土7d龄期时水泥和磷石膏交互作用的二维等高线和三维响应面,如图5所示。从图中可以看出,稳定土7d强度随水泥掺量的增加而提高。这是因为水泥和土中元素发生水化反应、火山灰反应、碳酸化反应等多种反应,产物中含有具有胶结能力的物质,如水化硅酸钙和钙矾石。

图5 水泥-磷石膏交互作用

对于磷石膏对强度的影响则较为复杂。当水泥掺量较低(约4%~6.6%)时,随磷石膏掺量的增加,强度呈现先增加后降低的趋势。这是因为磷石膏掺入较小时,与水泥共同组成复合稳定剂,水泥和磷石膏水合物在碱性环境中与土壤活性物质发生反应生成钙矾石,磷石膏含量少时,膨胀物质填充了稳定土的孔隙,从而使土壤结构更加牢固,进而导致强度提高。当磷石膏含量较多时,膨胀性矿物组分的总量过大,过度膨胀会导致土壤结构破坏和强度损失;而当水泥掺量较高(约6.6%~8%)时,磷石膏掺量的增加会导致强度不断上升,但增长速率逐渐变缓。这是因为加入适量的水泥,相当于降低了磷石膏的相对含量,抑制混合料的膨胀性。应当注意的是,由于磷石膏对强度的作用存在两面性,因而在工程中需控制添加用量,不宜超过水泥用量的一半,且一般不宜单独使用。

为确保配制的稳定土7d强度满足规范要求,将优化标准设置为7d强度1.2MPa,28d强度达1.8MPa。通过响应面软件优化结果,可得水泥、磷石膏和活性剂的最佳配合比为8%:3%:0.25%,在此配合比下的7d无侧限抗压强度可达到1.455MPa,28d无侧限抗压强度达到1.804MPa。

3 微观试验分析

采用环境扫描电镜(ESEM)在更小尺度上研究了试样稳定前后的形态学特征。

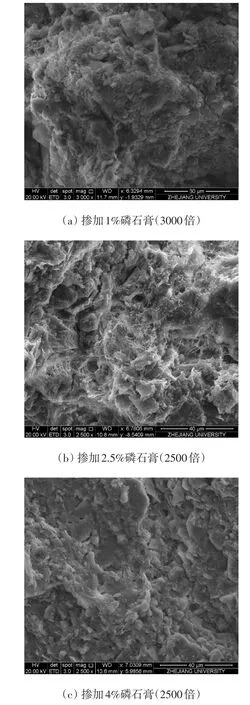

试验检测了养护14d后的三种不同磷石膏掺加量的稳定土试样,在6%水泥和0.2%的活性剂基础上分别添加1%、2.5%和4%磷石膏,观察土壤结构、水化产物和孔隙率的变化。

图6(a)为掺加1%磷石膏的SEM图,图6(a)中可见水泥基土壤稳定剂水化产物CSH凝胶已经将土颗粒黏结起来,但仍可以看见土颗粒之间的缝隙,土颗粒的外貌清晰可辨。图6(b)为掺加2.5%磷石膏的SEM图,图中可见水化产物CSH凝胶进一步增多,其将土颗粒包裹起来,并有效地进行了黏结。并且可以看到六方棱柱状AFt晶体和纤维状CSH凝胶纵横交替搭接成网状结构,插入固体颗粒缝隙之间或填充在原先被水或气体占据的孔隙之中,形成“微加筋土”结构。图6(c)为掺加4%磷石膏的SEM图,图6(c)中可见土颗粒间的孔隙变大,周围有大量的凝胶与结晶物质,可能是钙硅石结晶与AFt结晶膨胀,反而使颗粒彼此之间联结形式发生改变,由于AFt晶体的膨胀性,能使加固土的体积在短时间内迅速膨胀,产生过大的膨胀力,当膨胀力大于孔隙间联结力时,使其粒间胶结力下降,导致其强度下降。

图6 扫描电镜结果

微观试验表明,适当掺加(2.5%)石膏晶体在稳定的土壤中生长并聚集在一起,聚集了原有的土壤颗粒,填充了孔隙,可以有效改善稳定土的性质。低掺量(1%)以及高掺量(4%)会造成胶结力不强或胶结力下降等问题,导致强度不足。

4 结语

(1)文中使用水泥、磷石膏和活性剂作为稳定材料,发现当磷石膏对水泥的取代率在30%~50%左右时可以使稳定土强度最高提升30%以上。

(2)采用响应面法优化得到水泥、磷石膏和激活剂的最佳配合比为w1=8%;w2=3%;w3=0.25%,7d强度达到1.455MPa可以满足用作道路底基层的强度要求。

(3)通过SEM发现适当掺量的磷石膏可以使得水化产物增多、土壤结构更加密实以及增强土壤颗粒之间的连接等作用,少量和过量均会导致胶结力不足,从而使得强度下降。