光谱仪检测金属材料成分准确性的影响因素

2022-09-28李刚荣于清杰

0 引言

光谱分析仪是复杂的,有比较能力的物理测试系统,它的状况对分析结果产生影响。整体状态也受到操作的外界条件的影响。例如,氩气的供应,样品的准备,房间的气候和其它与操作有关的影响。OBLF光谱仪(如图1)是德国进口大型精密仪器,它是按照现代化的工艺和技术,设计和制造的真空火花发射光谱仪。这种光谱仪用于金属样品中化学元素,及其化合物含量的定量分析和验证鉴定。光谱仪是精密仪器,对系统内部及外界环境都有严格要求,经过多年的试验研究确定了影响金属材料化学成分准确度的因素主要包括以下几个方面:其中氩气的质量、金属样品被激发面的处理程度、光谱仪标准化的质量以及铸造粉尘的影响最为重要。

1 氩气的影响:

OBLF光谱仪在分析金属样品时必须用到惰性气体氩气,这是因为火花激发过程只能在保护气环境下使用,同时氩气也为紫外线范围的光提供了透明的媒介传导,因为这种气体也为产生等离子区提供离子,所以就需要这种气体具有高纯度(含Ar99.997%以上),以保证分析结果的正确性。一般情况下每台光谱仪都配备一台氩气净化机(如图2),该氩气净化机的作用能把普通纯氩气净化后得到高纯氩,最终使得进入光谱仪的氩气满足使用要求。虽然氩气净化机能把普通纯氩气净化后得到高纯氩、但是在实际工作中需要使用高纯氩气进行净化后再使用(不要使用普通纯氩),因此氩气净化机的定期维护至关重要,但很多操作人员都忽视了这个问题,有的操作人员甚至常年不维护,当使用的氩气纯度不达标且氩气净化机因维护不当失效时,将导致光谱仪检测数据波动大、不准确。

实验组患者IL—6、TNF—α、Hs—CRP、BNP水平均较对照组健康成人更高,组间比较P<0.05,详见表1。

氩气净化机的系统配备两个工作塔、采用一用一备的模式,使用时需要选择一个未失效的工作塔工作,应注意的是,当在用工作塔经较长时间工作、工作塔内杂质接近饱和,但又还未完全饱和失效时,就应该转换到备用工作塔,并对失效工作塔进行再生,作为备用工作塔。

氩气的压力和流量也对分析质量有一定影响,它决定氩气对放电表面的冲击能力,这种激发能力必须适当,过低,不足以将试样激发过程中产生的氧气和它形成的氧化物冲掉,这些氧化物凝集在电极表面上,从而抑制试样的继续激发,氩气流量过大,容易带来不必要的后果,一是造成不必要的浪费,二是对光谱仪也有一定的损伤。因此氩气压力和流量必须适当,氩气的压力一般控制在0.4MPa至0.5MPa之间为宜,如图2所示。氩气的压力值以氩气净化机显示的压力值为准,绝不能以氩气瓶上的压力表值为准,如图3所示。

2 样品的影响

2.1 样品的形状

钢样渗层的深度随着渗碳温度和加热及保温时间的不同而变化。因此,磨样时应根据待测钢样的具体情况进行分析确定。渗碳层深度与渗碳温度和时间的关系如图表6:

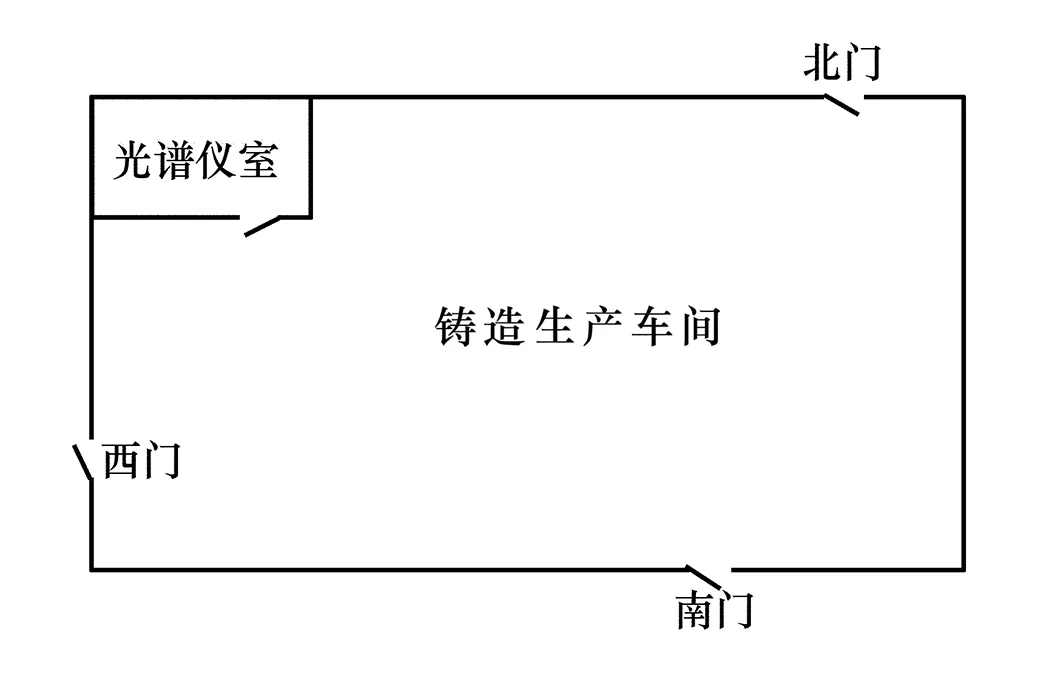

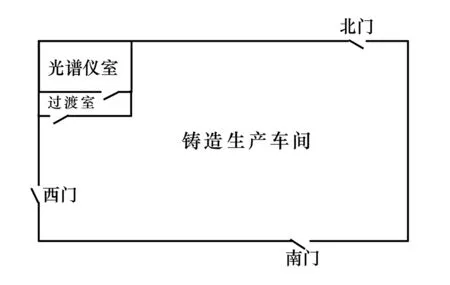

2.2 样品被激发面的磨光

要想使光谱仪检测结果是正确的分析数值,必须保证光谱分析仪的周围环境,要有稳定的和可以接受的操作环境,通过走访调研多数铸造车间的光谱仪、为了检测方便大多数光谱仪都是安装在铸造车间内部。下面就以实例简述铸造粉尘对OBLF光谱仪产生的影响:我公司OBLF光谱仪最初的安装位置是在距离铸造车间200米的地方,这期间光谱仪很稳定、故障率也很低。后来由于生产任务的增加将光谱仪安置于铸造生产车间内部,当时光谱仪搬迁目的是为了方便铸件炉前、炉后、试样的化学成分检测,但随之带来的隐患也不少。因为铸造粉尘过多的进入到光谱仪室,首先是光谱仪电脑主机因铸造粉尘吸附太多,而使电脑主机电路板损坏。铸造粉尘过多的进入到光谱仪内部,致使光谱仪内部的两块高压集成电路板、由于铸造粉尘吸附过多产生短路、最终导致稳压器保险损坏,高压集成电路板烧损,光纤损坏,光谱仪多次停用待修,为了减少铸造粉尘的进入,光谱仪室的窗户、门尽量减少开关次数,但这并不是解决问题的关键,为了解决光谱仪铸造粉尘问题,对光谱仪室进行了改造,将光谱仪室与铸造生产车间相通的正门加盖了过渡房间,然后在进入光谱仪室的两个门上安装了防尘帘,这样铸造粉尘就不易进入光谱仪,改造后的光谱仪室空气质量得到较大改善,能够保证光谱仪的正常运行。

2.3 钢样渗层深度的确定

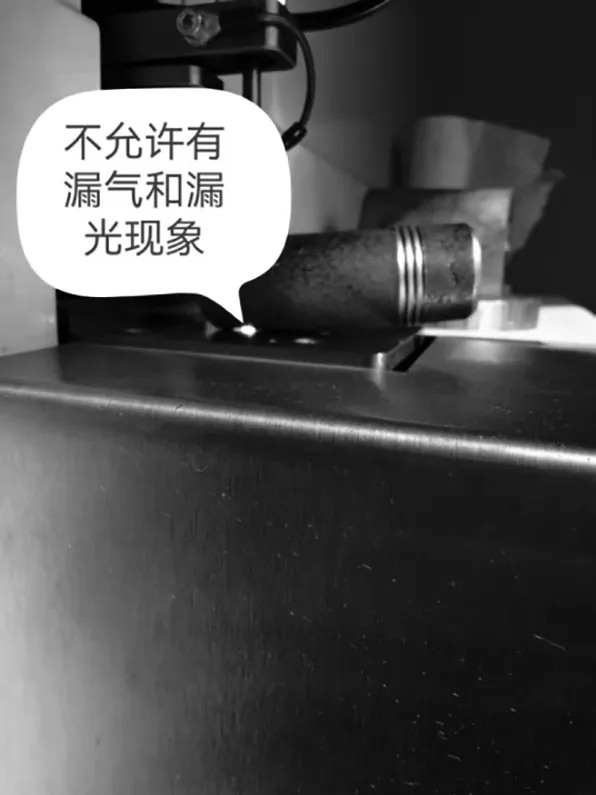

该光谱仪非常适合于测定待测金属的化学成分,样品的形状要保证可以在样品激发台上安全夹住,样品的形状不能过大或过长,以免损伤样品夹。跟样品激发台接触的一面(被激发面)首先应进行加工并且被激发面要完全覆盖激发孔(如图4),被激发面要保证光洁度好、不允许有漏气和漏光现象(如图5),为适合样品本身分析做好准备。这包括磨、碾、转动等制备样品表面。样品另一面要导电并适于用样品夹压住。

3 标准化的影响

光谱仪标准化的质量是分析正确性的决定因素,每次设备内部状况和环境发生了对整个设备状态有影响的变化后,就要进行一次标准化,特别是下列情况之后:光谱仪移动后;清理或修理了火花激发台;清理光学系统的入射窗口;清洗透镜后;换了新的氩气瓶;调整氩气流量;完成再校正处理;复制包含标准化值的软件;测量控制样品时、在测量值和设备点值之间有大的偏差时都需要进行技术标准化。光谱仪在使用过程中、系统中的工作曲线会逐渐发生漂移,这时做出的检测数据偏离了基准、误差较大、需要做校准、消除偏差。光谱仪的技术标准化要严格按照三次激发试验标样再取平均值的方法进行操作。因为只有这样才能保证光谱仪系统误差值最小,保证光谱仪达到最佳检测状态。

4 铸造粉尘的影响

金属样品在分析激发之前,必须将其被激发面磨光,磨好的样品表面一定不要玷污(例如用手触摸)磨光后的金属样品被激发面,不允许有气孔,裂纹等杂质。分析铸铁样品要求试样表面层碳都以碳化物的状态存在,不能有游离石墨,即铸铁的分析面必须是完全白口。因为当铸铁表面存在游离碳时(灰口铁)就会影响分析结果。对于铸铁样品被激发面只要磨光后就可以正常分析检测。当分析铸铁样品时如果检测数据不稳定、数值波动大、此时我们要考虑到铸铁样品可能出现严重的偏析缺陷、此时就要对铸铁材质内的主要元素熔点、结晶温度、偏析路径有深入了解、因为偏析现象的出现使得铸件内部化学成分不均匀、是最终导致检测数据不稳定的主要原因。对于钢样的被激发面的磨光应特别注意:在磨样前应先了解该钢样是否进行过表面热处理工艺,这里讲到表面热处理包括表面淬火和化学热处理(即渗碳和氮化),表面淬火是将钢件的表面层淬透到一定的深度,而中心部仍保持未淬火状态的一种局部淬火方法。表面淬火和化学热处理(渗碳和氮化)的目的在于获得高硬度的表面层和有力的残余应力分布、以提高工件的耐磨性或疲劳强度。表面淬火层深度的确定,高频感应加热表面淬火法主要用于要求淬硬层较薄的中、小型零件,如齿轮、轴类零件等、这类零件的淬硬层厚度一般为0.5mm至2mm,中频感应加热表面淬火法通常用于要求具有较深的淬透层的零件,如尺寸较大的凸轮轴、曲轴等,这类零件淬透层深度可达2mm至8mm,工频感应加热表面淬火法适用于淬透层深度要求在8mm至10mm以上的零件,火焰加热表面淬火法适用于异形、大型或特大型零件、淬透层深度一般为3mm至6mm,这样就可以准确地去除淬透层。如果确定此钢样进行过化学热处理工艺,就要根据此钢样的热处理方式对该钢样的被激发面进行磨样处理、并且要完全去除渗层,因为渗层的材料经过渗碳(或渗氮)处理后化学成分发生了变化。例如:某钢样确定其表面经过渗碳(或渗氮)处理,磨样时应把该钢样的被激发表面的渗碳层(或渗氮层)磨掉、然后再磨光该平面,这样检测出的该钢样化学成分才准确。

第二,里奇认为数码摄影将会比传统摄影引发更多的能量共享,以非线性、多层次的复杂形式存在,而坍缩现象主要来自于人们对它的意义限定。他描述道:

光谱仪室改造前和改造后的平面图如图7、图8所示:

(1) 车站结构顶板与底板的层间位移差及层间位移角最大值分别 为5.34 mm和1/2 415,层间位移角远小于容许值1/250。

5 结束语

关于光谱仪和铸造生产车间如何安置,建议为了保证光谱仪的正常运转和准确的分析金属材料化学成分,避免铸造粉尘的影响。如果条件允许的前提下,尽可能的把光谱仪和铸造生产车间单独分开安置,这样互不干扰,能充分发挥光谱仪正确检测分析功能、而且能够延长光谱仪的使用寿命。若确需将光谱仪安置于铸造车间内部,则必须对光谱仪室进行二次防尘处理,尽可能的减少铸造粉尘进入到光谱仪室。

[1]国家机械工业委员会统编,中级热处理工工艺学,机械工业出版社,1992年7月.

[2]QSN750光谱仪操作说明书(2001版).

[3]邓文英(主编),金属工艺学,高等教育出版社,1991年3月.

[4]范晓明,金属凝固理论与技术,武汉理工大学出版社,2012年12月.

[5]胡美些,金属材料技术检测,机械工业出版社2014年9月18日.