大型储罐焊接技术的发展与应用

2022-09-27娄秀伟

娄秀伟

(吉林梦溪工程管理有限公司,吉林吉林 132000)

0 引言

随着我国社会的不断进步与经济的不断发展,原油需求量逐年递增,建立原油战略储备已经成为关乎国家安全的重要内容。在大型石油储备基地中,通常会采取大型储罐进行石油的存储。现在石油储罐已经被广泛地应用于原油、成品油的储存和运输,其需求量呈逐年上升的趋势。

大型储罐的建造成本很高,是影响石油储存成本的关键,进一步降低大型储罐的建造成本,提升石油储运的经济性,已经成为摆在相关企业面前新的课题。大型储罐的尺寸一般很大,直径达到几十米,运输困难,因此通常采取现场制造的方式,建造者会将储罐分成若干的环状部分,采用焊接的方式进行拼装,每节筒体采取环向焊接。由于焊道的周长很长,工作量巨大,提高焊接效率对于提升储罐建造效率、降低建造成本具有重要意义。因此,储罐的焊接技术历来被业内作为重点研究对象,有越来越多的新技术在该领域得到了应用。

1 储罐横缝焊接工艺

当前大型储罐的焊接方法主要有电弧焊、埋弧焊和气体保护焊等,国外发达国家大多数采用自动焊接技术,大大提升了储罐的焊接效率和质量。但是我国尚无较成熟的储罐横缝自动焊接技术,建造时仍以传统的焊条电弧焊为主。

焊条电弧焊由工人手工操作,焊接质量与工人的焊接技术高度相关,受工人的主观因素影响,很容易出现焊接质量不稳定的问题,并且这种焊接方法的劳动强度较大、焊接效率较低。但是受实际技术发展水平的限制,未来一段时间内焊条电弧焊仍将是我国大型储罐的主要焊接方法。

我国于20 世纪80 年代着手引入大型储罐自动焊接技术,至今已经掌握了一部分技术,大型储罐埋弧自动焊接技术也获得了实质性突破,单丝埋弧焊已投入实际使用,获得了较好的应用效果,不仅提升了焊接质量,还降低了劳动强度。该技术具有操作简单、抗风力强的特点,非常适用于现场作业,焊缝的成分稳定、结构优良,推进了我国石油储备行业发展,现在已有许多企业着手于多丝埋弧焊技术的研究。

气体保护焊允许焊接效率高、焊接热量集中、结晶快等优点也被应用于大型储罐现场焊接,气体保护焊的焊接系统简单,对环境的污染较小,更易于采取自动焊接的方式,但现场作业时的防风问题一直没有得到有效解决,限制了气体保护焊在大型储罐焊接中的应用,有待进一步研究。

双脉冲焊接技术可以直接控制融池的热输入,利用高强度脉冲电流直接融化熔池中的金属,利用弱脉冲电流对融池进行保温,只需要通过特定的设备控制电流强度就能很好地实现融池控制,形成理想的焊缝。20 世纪80 年代清华大学研究了这项技术的实际应用,王会霞等人通过实践研究的方式确定了这项技术的先进性,天津大学经过实际验证,取得了优良的焊接接头,证明双脉冲焊接技术的实用价值。实际研究还发现,这一技术具有搅拌熔池内金属的效果,能够使焊缝组织成分更加合理,有效提高焊缝的强度与塑性。

随着我国自有焊接技术的不断发展,焊接工艺不断成熟,各种自动焊接技术将逐渐应用于大型储罐制造中,传统焊条电弧焊将逐渐会被自动化焊接技术所取代。这将大大降低工人的劳动强度,提高焊接效率与质量,为我国石油储运行业创造更多的经济效益。

2 储罐横缝自动焊接设备

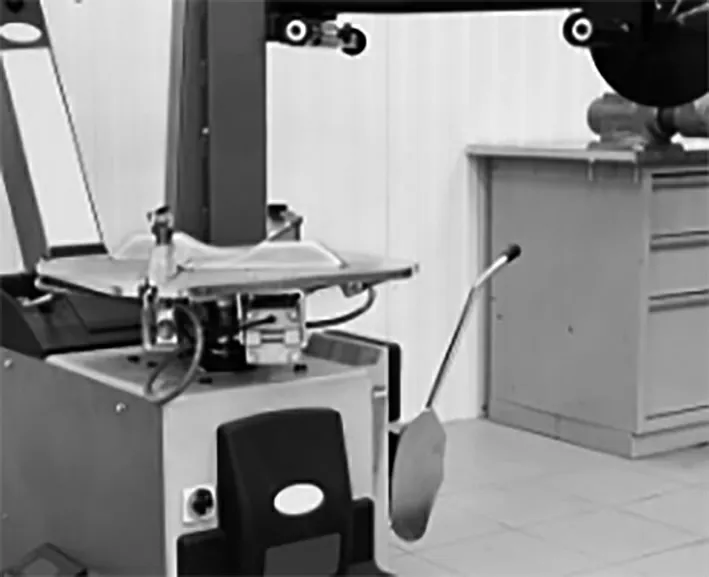

目前应用于大型储罐焊接的自动化设备主要有两种,分别是横缝自动焊机和自动焊接机器人(图1~图2)。

图1 从国外引进的横缝自动焊机

图2 我国自行研制的移动焊接机器人

横缝自动焊机由电源、控制机构、焊接头、焊剂填充与回收装置、焊剂支架、行走机构和轨道组成。所有功能模块均集成在行走机构上,其中,导轨控制行走方向,控制机构控制走丝和行走速度,焊剂填充与回收装置负责输送和回收焊剂,起到保护电弧的作用。焊剂回收采用负压吸收原理,使焊剂得到循环利用,提高焊剂经济性。但焊剂应定期进行烘干,避免结块而影响焊接质量。伺服电机驱动焊机在导轨上行走,由控制机构协调滚轮的行走。

由于结构复杂、体积较大,自动化程度较低,横缝自动焊机无法实现完全自主工作,有时需要人工进行干预,在焊机中需要设置操作员,这使得焊机的体积进一步增加。在实际使用中,焊机的吊装非常不便,焊机内工作人员的活动空间较小、舒适性较差。

为了克服上述缺点,科研人员致力于开发焊接机器人,现已研制出无轨道全位置焊接机器人,在大型储罐焊接中展现出良好的应用效果。该机器人采用磁性滚轮吸附于储罐表面,吸附力超过200 kg(f1961.33 N),使机器人能够稳定地停留在储罐表面,具有一定的防风能力,通过两侧轮子的转速差实现转弯,灵活性很高。该焊机采用CCD(Charge Coupled Device,电荷耦合器件)光电轨迹跟踪系统识别焊接轨迹,识别精度高、焊缝位置准确。

清华大学研制的磁性吸附焊接机器人,以履带行走机构代替传统的轮式机构,使焊机行走过程更加平稳;铝带上均匀分布的永磁块增加了吸附面积,使焊机具备更强的抗风能力;履带由伺服电机驱动,并配有先进的减速机构,能实现灵活的轨迹跟踪,其配备的激光传感器可以精确识别焊缝位置偏差,并将位置信号送入中央处理器,经修正后返回控制机构,实现位置信号的闭环控制,大大提高了焊接精度。

该机器人能够实现大型储罐表面焊接的无人值守,由于不需要轨道,因此具备更好的场地适应性,自动化程度很高,一名工作人员可以同时监控多台焊机,大大提高工作效率,降低焊接成本。但这类焊接机器人要想投入实际使用,还需解决一些技术难题,相信不久将成为大型储罐焊接的主力军。

3 储罐焊接跟踪方法

自动焊接利用焊缝位置跟踪装置来准确识别焊缝位置,通常采取的传感器有机械式传感器、光学传感器、激光测距仪等、电流传感器等,现在使用较广泛的是机械式传感器或光学传感器。

机械传感器通过接触焊缝金属来识别焊缝位置,在早期的自动焊机中被广泛使用。它通过导轮来探测焊缝位置,导轮与焊缝直接接触并安置在焊接位置的前面,以此来引导焊头沿焊缝焊接。导轮具有检测位置偏差功能,具有一定的位置修正能力,当检测到焊头位置偏差后会将偏差信号返回控制系统,从而消除位置偏差,使焊头保持在正确的焊接轨迹上。机械传感器具有结构简单、可靠性高的优点,能够有效抵抗焊接过程中的磁、光、烟尘等干扰因素,但其使用温度较低、无法实现精密焊接。

自动焊机中采用的光学传感器主要分为划线跟踪与激光跟踪两种形式。划线跟踪是指采用特制的涂料预先划一条与焊缝相平行的直线,供光学传感器识别和跟踪,与焊头同步的光源会对准划线,传感器检测光源位置实现焊缝的对齐,发现跟踪的好处是技术门槛低、设备成本不高,但这种跟踪方式主要依赖于划线精度,划线工作由专业技术人员进行,而在大型储罐表面进行精确划线是非常困难的,这降低了该技术的实用价值。

作为近年来的新兴技术,激光跟踪拥有很强的技术优势,它通过激光器照射焊缝,再以传感器识别焊缝的位置和形状,传感器与焊枪固定连接,当焊枪位置出现偏差时传感器就会检测到位置偏差,并将偏差信号输送给中央处理器,实现位置的修正。这种跟踪方式无需在储罐表面划线,具备更高的跟踪精度,也大大降低了辅助工作量,应用前景广阔。

现阶段激光测距跟踪技术也已逐渐成熟,能够更加准确地识别焊缝位置,进一步提高焊接精度,将为大型储罐自动焊接技术的发展提供更多助力。

4 结论

我国大型储罐自动焊接技术起步较晚,与国外发达国家还有一定的距离,当务之急是努力攻克多丝自动埋弧焊接技术与大电流脉冲自动焊接技术,并研制新型自动焊机,提高我国大型储罐焊接的自动化水平,以满足我国石油储运的需求。