炼油化工企业水冷器泄漏原因分析及防腐措施

2022-09-27丁激文

丁激文

(中国石油大庆石化公司炼油厂,黑龙江大庆 163000)

0 引言

水冷器是以循环水为冷却介质的一类重要的冷换设备,在炼油化工企业生产装置中发挥着重要生产作用。在2017—2020年期间,中石油防腐蚀调查组对多家炼油化工企业在役水冷器12 577 台进行统计,发现水冷器泄漏会造成设备停运检修、装置局部系统停工、循环水水质不达标,甚至污染厂区整个循环水系统,严重影响炼油化工企业的长周期安全运行。

1 炼油化工企业水冷器腐蚀现状

在2017—2020 年,对27 家炼油化工企业共计12 577 台在役水冷器管束泄漏率进行调查。

(1)1188 台出现泄漏问题,平均年泄漏率为2.36%。其中,大连石化的泄漏率最低、为0.61%,长庆石化的最高、为6.08%;高于平均年泄漏率的企业有11 家,小于平均年泄漏率的企业有16 家(图1)。

图1 各炼油化工企业水冷器管束泄漏率曲线

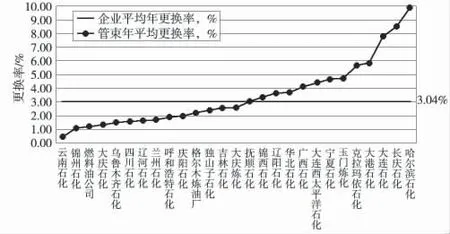

(2)企业的水冷器管束平均年更换率为3.04%。其中,云南石化的平均年更换率最低、为0.52%,哈尔滨石化最高、为9.91%;高于平均年更换率的石化企业有13 家,小于平均年更换率的有14 家(图2)。

图2 各炼油化工企业水冷器管束更换率曲线

(3)水冷器管束泄漏率与更换率有直接的对应关系,即水冷器管束泄漏率较高的企业其更换率也较高,水冷器管束泄漏率较低的企业其更换率也较低(图3)。大连石化、大港石化、克拉玛依石化、哈尔滨石化等企业的水冷器泄漏率较低,但更换率却很高,原因是企业的预知性检修更换水冷器台数较多。因此,水冷器泄漏率与更换率符合上述规律。

图3 各炼油化工企业水冷器管束平均年泄漏率及更换率对应图

2 水冷器泄漏原因分析

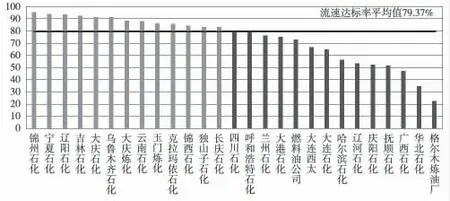

通过对水冷器现状的调查分析,造成水冷器泄漏的主要原因有循环水水质差、水冷器流速偏低、工艺侧腐蚀、设备本体缺陷等(图4)。其中,循环水水质差占比较高,为67.59%,因此企业应持续优化本企业的循环水水质,消减由此引起的水冷器泄漏频次;循环水流速偏低次之,为39.73%,有13 家企业因这一原因导致水冷器泄漏比例大于39.73%。经调查分析,27 家企业中水冷器流速达标率为79.37%,各企业水冷器流速达标率在22.73%~94.98%,其中低于79.37%的企业有14 家。

图4 水冷器泄漏原因比例

对水冷器泄漏率与流速达标率关联进行分析,发现水冷器流速达标率较高(低)的企业,其因循环水流速偏低导致水冷器泄漏的比例偏低(高)(图5)。例如,大庆石化的水冷器流速达标率较高、为91.53%(水冷器流速达标率为79.37%),所以其因流速偏低而导致水冷器泄漏的比例较小、为9.93%,远低于平均水平39.73%。

图5 各炼油化工企业水冷器流速达标率

单台水冷器的泄漏原因往往是多方面的,这易造成企业泄漏率上升及泄漏危害增大。在27 家企业中,水冷器泄漏原因有2 种及以上的比例为29.55%,大于这数据的企业有13 家。

3 水冷器防腐现状分析

针对水冷器的腐蚀泄漏情况,企业根据其自身实际情况采用了多种防腐措施。调查显示,12 577 台水冷器中采取防腐处理共有8140 台,其中:采用涂镀层防腐(涂料、渗铝)的3397 台,采用耐蚀材料防腐的2921 台(优于碳钢材料的不锈钢、稀土铝合金等),采用阴极保护的2031 台,采用反冲洗的2375 台,采用2 种以上防腐措施的2329 台,所占比例分别为41.73%、35.88%、24.95%、29.18%和28.16%(图6)。

图6 各炼油化工企业水冷器防腐处理情况

4 水冷器防腐措施

(1)开展水质监测评价,持续完善供水水质。加强循环水水质监测及指标管理,定期进行水质评价,对异常水质监测数据开展原因分析,并及时调整循环水注剂及工艺操作参数,持续完善循环水供水水质,降低对水冷器的泄漏冲击。

(2)定期开展水冷器流速检测工作,分析流速偏低异常原因并制定针对性管控措施。流速偏低易造成水中杂物及腐蚀介质在管、壳程局部积聚,导致管束结垢堵塞或腐蚀,对水冷器的安全运行危害较大。27 家企业企业均开展了水冷器流速定期检测,但部分水冷器流速偏低,主要原因有装置节能要求水冷器流量控制较小、水冷器处于循环水管网系统末端、流速减缓等。

针对上述情况,应先明确导致水冷器流速偏低的根本原因,再有的放矢,制定解决措施:若是水冷器循环水侧进口或是供水主线阀门开度较小导致流速偏低,则须调整阀门开度,达到水冷器流速指标[1];若是水冷器处于循环水管网系统的末端,通过调整阀门开度无法实现流速达标时,可考虑检修窗口器增设增压泵,提升循环水流速;或根据历史使用周期制定预知性检维修策略,定期更换管束;或在综合考虑泄漏风险与经济成本的基础上进行材料升级。

(3)严格水冷器涂料防腐施工质量关,切实保障防腐效果。环氧树脂类涂料防腐是各石化企业水冷器防腐的常用措施,但在进行涂料防腐施工时应注意把控以下关键工序,如管束表面基体处理质量、涂层厚度、涂层针孔率等质量参数以及涂层表面流挂、漏涂、鼓包等宏观质量缺陷,应请第三方检测单位进行检验,严把施工质量关,避免涂层因局部施工质量缺陷而造成水冷器管束出现“大阴极、小阳级”严重腐蚀现象[2]。

(4)强化反冲洗措施,减缓管束结垢堵塞及腐蚀。针对水冷器因循环水水质差导致的管束结垢、堵塞及腐蚀问题,定期进行水枪清洗和化学清洗,亦可采取在线反冲洗措施。

(5)严格落实停工蒸汽吹扫过程中涂料防腐水冷器的防护要求。装置停工期间进行蒸汽吹扫时,对于涂料防腐的水冷器管束,无论是从涂层侧或非涂层测,蒸汽吹扫温度不得超过涂层设计允许温度,防止损坏防腐涂层。

(6)综合考虑水冷器腐蚀泄漏风险与经济成本,科学开展预知性检修更换。

5 结束语

通过对各炼油化工企业水冷器运行效果调查与分析,发现其运行效果差异很大,水冷器运行效果不好的炼油化工企业应从设备管理与技术两方面进行原因分析,找出自身不足并向运行效果较好的企业学习,采取有针对性的防腐蚀措施,不断提升企业水冷器的运行管理水平,持续降低水冷器泄漏率。