基于PAD 移动端的车企数字化运营实践

2022-09-27陈亮

陈 亮

(上汽大众汽车有限公司120JPH 油漆车间,上海 201800)

0 引言

上汽大众120JPH 油漆车间总投资达10 亿元,于2020 年8月正式投产,规划年产能60 万辆,是世界首创120JPH 涂装车间,用于替代原汽车三厂两个油漆车间以及新建MEB 工厂油漆车间,共包含:主车间、注蜡车间、总装预装车间及各单体之间的连廊,总建筑面积144 848 m2,是全球生产规模最大的单体汽车涂装车间。

1 存在的问题

120JPH 油漆车间与以往标准化车间相比体量大、技术密集、工艺复杂,对生产管理、设备管理、质量管理等运营管理提出了重大挑战。结合标准化车间和120JPH 油漆车间,梳理前期面临的诸多难点和痛点如下:

(1)信息反馈和沟通效率低。常规的生产车间需要耗费大量的劳动力去进行纸质的数据记录和信息传递;面对大量的纸质数据,信息沟通传递时效性差,进行深度数据分析困难。

(2)多平台、多车型,工艺生产布局复杂。120JPH 油漆车间混合生产3 种平台(MEBMQBMLB)的车型,覆盖紧凑型、中性、大型SUV 和轿车尺寸。整个油漆车间配置300 多个RFID和MOBY 组成的自动识别节点,以实现对产品的物流追踪和流向控制。整个车间工艺生产布局复杂。

(3)设备种类多、数量庞大,服务人员少。120JPH 油漆车间设备数量庞大,但维修技术员和维修人员的配置远未达到标准化车间的2 倍,导致故障处理的实时性成了生产运营的难题。

(4)业务管理系统种类繁多、信息量大,关键信息易丢失。在信息应用平台层,120JPH 油漆车间构建了多个信息系统:包括CCR SCADA 数据收集及监控、RFID 物流控制及FIS 系统、分布式呼叫ACC、电子巡检、电子保养、EWPK 缺陷录入系统、Agilepaint 管理系统等。面对如此多的信息及应用系统,极易导致信息获取不及时,丢失关键的信息数据,因此迫切需要将各种应用系统集成到一个智能设备上,方便人员使用。

2 解决方案

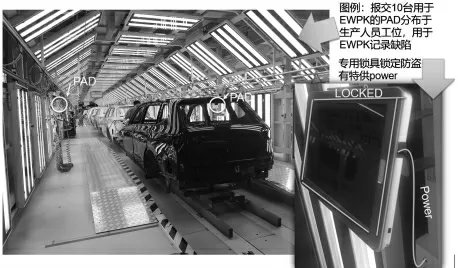

基于移动端的车间管理创新方案的实施要点包括两个方面:基础网络设施的建设和管理业务流程优化。在网络基础方面,基于无线网络的全覆盖,车间使用以PAD 为主、手机为辅的移动设备作为软件应用的载体。其中应用于车间质量业务的半固定式PAD 共有123 台,基本覆盖所有人工工位。用于生产和设备管理的PAD 共180 台,覆盖维护人员和管理人员(图1)。本文重点分析管理业务流程的优化措施。

图1 工位布置现场

车间的现状及运营难点主要体现在设备体量巨大、工艺技术复杂、系统繁多、运营成本收紧等问题。亟需通过管理手段和工具的优化或创新,实现管理效率提升和成本降低。另外,在数字化和信息化背景下,通过数字化手段进一步实现数据增值。

流程优化的核心在于全员和全过程,即通过信息技术手段动员全体员工,覆盖核心业务流程,实现扁平化管理。因此根据车间的核心KPI 和部门的划分职责,可将车间的运营流程分为设备管理、生产过程管理、质量管理、一般运营及项目管理、安全能源管理等。

针对不同的业务主题,通过移动端、PaaS 等信息技术、结合流程自动化基本方法,重点介绍设备运维、一般运营、绩效看板的优化内容。

2.1 基于移动端的设备运维管理

以往的设备管理痛点主要体现在:①技术文档都是靠纸质版说明书保存,信息检索差,抢修效率低;②设备点检和保养流程使用纸质工单,发布和查询缓慢,管理成本高,且耗费大量纸张;③使用少量的固定式设备PC 机来查询设备的运行数据并进行操控,现场响应低;④CCR 中控室有专门控制员24 h 监控故障并向各个区域呼叫,且有信号死角,信息传递容易失真。

优化内容:设备运维管理以车间设备资产基本信息为主线,集成设备设施的静态信息,包括BOM 设备层次结构、状态信息、备件BOM 信息、电子档案、故障维修履历、保养维护履历等。重点以预防性和预测性理念构建可动态调整的电子点检、保养流程,并借助Wi-Fi 网络和数百个移动端操作,实现无纸化、移动式作业及办公。其核心模块包括电子巡检、电子保养、移动端设备运行数据采集及监控和分布式故障呼叫。

(1)电子巡检:包括面向生产人员和维修人员每日进行的日常点检和专业点检两级点检任务。电子巡检系统每天自动将点检或巡检任务动态推送到相应区域的生产人员或者维修人员的PAD 中,生产或维修人员不仅可以看到具体的条目,也可以方便查阅图示化检查标准、对自我相关的点检或巡检工单进行管理、查阅可视化统计分析等(图2)。为提高便利性和点巡检质量,操作工人可以通过扫描设备上的二维码来获得设备的相关技术说明和操作指导。

图2 移动PAD 端电子巡检

(2)电子保养:根据供应商的保养标准文件提供静态日常保养计划,也可以通过停产作息和设备故障情况提供动态保养计划。产生的保养工单通过移动端进行维护,具备统计、报警、追溯等功能,确保设备日常保养任务有效落实。维修人员利用车间的生产网络将故障记录和保养发布到车间内的服务器上,维修人员通过PAD连接生产无线网络进行当周保养内容的查看和记录(图3)。

图3 移动PAD 端电子保养

(3)移动端设备运行数据采集及监控:代替传统固定式SCADA系统,生产或管理人员可以使用PAD 移动设备,可以在车间任意位置查看车间各类设备的运行状态,更有利于设备随时随地的监控,所见即所控,在整车厂首次初步实现数字孪生的前期探索。

(4)分布式故障呼叫:开发基于事件推送的移动PAD 的ACC来管理故障呼叫,在前期规划时将设备故障对应设置到工段组织架构中,通过Wi-Fi 自动推送到相应区域维修人员的移动设备中,实现主动定向提醒。通过移动端SCADA 和ACC 分布式模块,首次实现24 h 人员专职监控呼叫的管理传统,同时有效提高对现场问题的反应速度(图4)。

图4 分布式故障呼叫

增值内容:建立电子技术手册和动态维修知识库,集成设备设施的静态信息,包括BOM 设备层次结构、状态信息、备件BOM 信息、电子档案、故障维修履历、保养维护履历等,提高现场维修人员诊断速度和技能,减少中控室人员4 人。

2.2 基于移动端的一般运营管理

以往运营管理面向生产辅助型流程,主要包含问题检查和持续改善流程。

(1)问题检查由各个业务主管负责,信息自上而下,通过邮件或口头传送,难以形成闭环管理。

(2)持续改善由现场员工发起,信息自下而上,审批速度慢。

(3)由于机制和流程便捷性,无法充分做到全员参与,全员优化的目标。

优化内容:开发基于移动端的合理化建议系统和问题检查系统。合理化系统申报和问题单检查流程简单高效,提高全员参与率。

(1)过程检查和持续改善。为满足这个两个特定需求,以“问题驱动、流程导向、全员参与”为原则,使用云服务和工作流等技术搭建全员协作平台。

(2)项目管理。针对新设备技术改造场景,项目相关方可使用问题单功能,借助手机移动终端,实现质量问题的高效流转,提高设备改造质量。

增值内容:借助数据的记录和统计,进一步形成激励措施和绩效衡量指标,提高车间可持续改善能力。

2.3 基于移动端的绩效和看板

以全员参与、现场管理为原则的流程优化使得运营效率得到了显著的提升,也获取了大量的生产数据和信息。根据BEM方法,数据和信息的即时反馈可进一步提升管理透明度,进而提高人员效率。因此,基于移动端的绩效看板是提供给各级一线人员、管理人员的有效工具。

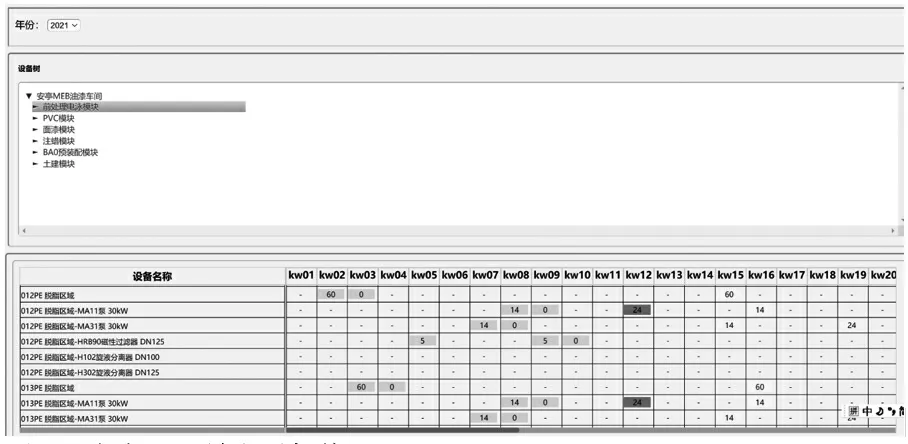

目前绩效看板基于BI 技术开发,可以实现操作人员和数据之间的交互,方便人员了解掌握有效信息。绩效看板按业务不同主要分为产能/产量看板、生产运营看板、能源看板、质量看板、备件成本看板、安全看板等。

3 实施效果

基于PAD 移动端的运营管理通过全员参与、现场全过程的组织流程设计,使得120JPH 油漆车间向精益生产迈出一大步。主要体现在以下3 个方面:

(1)人员绩效。项目的实施不但带来直接人员的优化,更优化了后方间接岗位。直接生产人员减少12%,维护人员减少25%。信息的沟通和传递更加准确、即时和高效。

(2)效能绩效。通过PAD 移动终端,维修人员可实时获取现场设备的故障信息和设备状态,及时对现场故障做出响应,突发故障通过PAD 故障准确推送,做到故障响应0 延时。设备运行的OEE 可以达到95%以上。

(3)节支降本绩效。实现了过程与管理的无纸化,初步达到了生产、设备、工艺、运营、成本的在线管理,每年可节省打印纸20 万张。

4 展望

120JPH 目前的数字化建设还有很长一段路要走。根据目前公司发展战略和市场形势,油漆车间将进一步通过技术手段提高设备的自动化、智能化水平,提高生产效率,降低运营成本。主要途径包含:①重点集成和整合业务管理信息系统,实现全面数字化运维;②进一步引入先进制造技术,提升自动化效率;③导入前瞻性技术,探索智能化转型。