富含硅铝的工业灰渣合成沸石的研究进展

2022-09-27马慧徐德福李伯启薛震王金光薛飞张军刘兆飞

马慧,徐德福*,李伯启,薛震,王金光,薛飞,张军,刘兆飞

1.南京信息工程大学环境科学与工程学院

2.江苏信大瑞康环保科技有限公司

3.江苏晋煤恒盛化工股份有限公司

自工业革命开始,化工行业的发展在提高人类生活质量的同时产生了大量灰渣,灰渣是我国排放量最大的固体废物之一,其资源化利用一直是全球范围内亟待解决的难题。灰渣结构致密,性质稳定,不同的化工行业产生的灰渣在理化性质上相差较大,因此对其资源化利用方式和工艺也不尽相同。火力发电厂燃煤灰渣、煤化工灰渣和铸造灰渣中含有大量的SiO2和Al2O3[1-4],是一类富含硅铝的工业灰渣,可以用作建筑材料、陶瓷、吸附材料等[5-8]。沸石作为一类多孔硅铝酸盐材料,具有较高的阳离子交换能力,有广泛的应用前景[9-13],因此,合成沸石是灰渣资源化的重要途径之一。

1 富含硅铝的工业灰渣种类和来源

1.1 火力发电厂燃煤灰渣

中国是煤炭资源丰富的国家,2018年我国煤炭消费总量达到2.74×109t标准煤,占能源消费总量的59%[14],长期来看,燃煤发电在我国电力结构的主体地位不会发生较大变化,预计到2030年燃煤发电占比仍将达到1/2[15]。在火力发电厂燃煤生产过程中,煤粉炉、沸腾炉以及流化床锅炉将煤中的无机矿物质灼烧形成氧化物和硅酸盐矿物组成的小颗粒残渣,称为燃煤灰渣[16]。粉煤灰、沸腾炉渣和固硫灰渣是3种比较典型的燃煤灰渣。

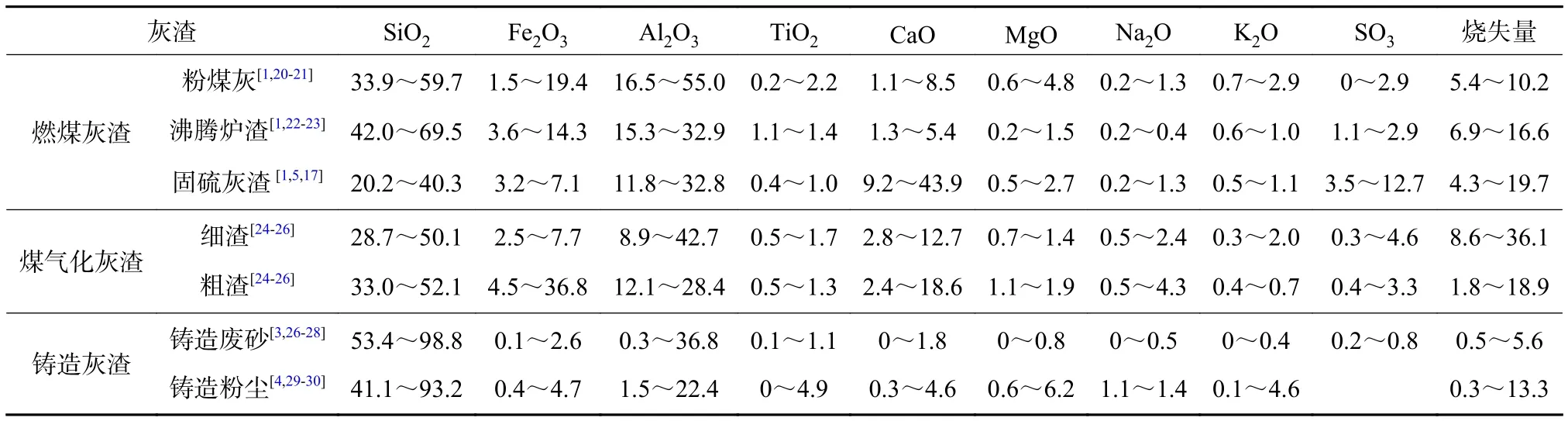

粉煤灰是从烟气中捕集而来的煤燃烧后的细灰,是燃煤电厂排出的主要固体废物;沸腾炉产生的炉渣即为沸腾炉渣;固硫灰渣是于循环流化床锅炉内燃烧产生的灰渣[16-17]。燃煤灰渣的矿物结构主要由硅铝酸盐非晶型玻璃相物质(SiO2和Al2O3)、晶相物质(石英石、莫来石、磁铁矿和赤铁矿)及少量未燃烧的炭组成,其主要化学成分含量为SiO2>Al2O3>Fe2O3>CaO。由于燃烧方式和温度的不同,粉煤灰、沸腾炉渣和固硫灰渣的矿物结构和化学成分略有不同。粉煤灰粒子大多为玻璃相结构,表面结构致密,可溶性SiO2和Al2O3少[18];沸腾炉渣和固硫灰渣粒子结构疏松,吸水性非常强[19];另外,由于循环流化床在燃煤过程中添加了脱硫剂(石灰石),导致固硫灰渣中CaO含量偏高[5]。燃煤灰渣的主要化学成分见表1。

1.2 煤气化灰渣

煤气化是高效清洁化应用煤炭的主要途径之一,目前工业化煤气化一般限于气流床、流化床和固定床气化工艺,主要以气流床煤气化工艺为主[31]。原煤颗粒的可燃部分在高温(>1 300 ℃)下与气化剂反应形成飞灰,大部分飞灰颗粒在重力和气流作用下捕获,向下流动至激冷室与激冷水接触,迅速固化并破碎而形成粗渣;少部分未被捕获的飞灰颗粒随合成气流携带出气化炉,除尘后与激冷室的黑水结合,经压滤机形成滤饼,即细渣[25,31]。普遍认为煤气化灰渣由粗渣和细渣组成[26]。一般每t煤气化会产生0.2~0.3 t的灰渣,我国目前每年排放煤灰渣约为3亿~6亿t,占煤炭产量的10%~20%。与火电厂燃煤灰渣类似,煤气化灰渣主要由大量的非晶相物质以及少量的晶相物质组成,主要化学成分为SiO2、Al2O3、CaO和Fe2O3等(表1)。灰渣的烧失量包括S、Fe和碳等物质的灰化,但碳的贡献率可达90%以上,因此可以将烧失量作为灰渣中残碳量的代表值[32-33]。Huang等[34]发现,煤气化炉渣中的残碳来源于原煤热解的挥发分、部分气化碳或未反应的热解碳。从表1可以看出,煤气化灰渣的细渣与粗渣中均含有一定的碳,且细渣含碳量明显高于粗渣,其烧失量可达36.1%。

1.3 铸造灰渣

铸造行业生产不同的有色金属,大多数铸造产品用于航空航天和汽车等行业。由于在铸造过程中需要高温,因此耐火材料质量约占铸型材料的90%以上,最常见的耐火材料是硅砂[35]。Abichou等[36]报道铸造砂主要由石英砂、4%~16%的黏结剂(通常为膨润土)、2%~10%的煤和2%~5%的水组成。铸造砂可被多次回收和利用,但无法再利用而丢弃的这部分砂称为铸造废砂[35]。铸造粉尘主要是指在生产铸件过程中由砂处理工部产生的通过除尘设备收集到的粉状固体废物。铸造粉尘颗粒细小,粒径均在100 μm以下,表面能较高,具有一定的活性[4]。铸造废砂和铸造粉尘统称为铸造灰渣。我国在每1 t合格铸件生产过程中,粉尘排放量约为50 kg,废砂排放量约为1.3~1.5 t[27,29]。铸造废砂和铸造粉尘的主要化学组成非常相似,都含有SiO2、Al2O3、CaO和Fe2O3等。铸造废砂和铸造粉尘的硅铝含量显著高于煤气化灰渣和燃煤灰渣(表1)。

表 1 中国富含硅铝的工业灰渣化学组成Table 1 Chemical composition of industrial ashes with higher content of silica and aluminium in China %

2 富含硅铝的工业灰渣的资源化综合利用现状

2.1 火力发电厂燃煤灰渣的综合利用

粉煤灰中的SiO2、Al2O3含量较高,烧失量偏低且碱金属氧化物相对较少,可以将其作为铝源或硅源对其进行多种高附加值资源化利用。沸腾炉渣和固硫灰渣由于表面多孔、粗糙的结构特性致使火山灰活性较高[16],较适合作为建筑材料。固硫灰渣已被用于制备蒸压加气混凝土[5]。粉煤灰可用来合成ZSM-5分子筛[12]。Izidoro等[37]应用粉煤灰合成的沸石材料的CEC比原料高40倍,可以作为一种高附加值产品用于离子交换剂。He等[9]将粉煤灰通过水热反应合成Na-P1沸石,其对氨氮最大吸附容量为23.15 mg/g。

2.2 煤气化灰渣的综合利用

煤气化灰渣由于其高含碳量,在一定程度上影响其资源化利用,如工业灰渣制备混凝土时,要求工业灰渣的含碳量低[38]。为此,如何有效去除残碳或高效利用残碳引起了研究者的广泛关注。一些研究表明,碳在高温气化过程中被水蒸气和CO2等气体活化,形成具有高比表面积和丰富的多孔结构[2,39]。Xu等[7]以氢氧化钾活化煤气化渣合成多孔活性炭,其最大比表面积和总孔体积分别为2 481 m2/g和1.711 cm3/g,对Pb2+最大吸附量为141 mg/g。Liu等[40]以煤气化细渣为原料,合成了比表面积为500 m2/g、孔容为0.54 cm3/g的碳硅复合介孔材料。

2.3 铸造灰渣的综合利用

国内对铸造灰渣的处理方式主要有再生、填埋和资源化利用3类。铸造废砂的再生利用率一般为20%~30%[41],大部分利用主要集中在建筑材料领域[8,28,42]。Matosa等[8]用铸造废砂制备混凝土,其强度最高可达 20 MPa。Apithanyasai等[42]以 40∶30∶30的比例将铸造废砂、粉煤灰和电弧炉炉渣与8 mol/L NaOH和98%的硅酸钠(Na2SiO3)混合制备的聚合物砖,抗压强度为25.76 MPa。目前国内外对铸造灰渣的精细化利用研究起步较晚,张萌根[43]报道加工改性后的铸造粉尘可以部分或全部代替炭黑作为天然橡胶的补强剂。Ahmed等[44]运用铸造废砂合成了Mg/Fe层状双羟基(LDHs)纳米颗粒,对水溶液中刚果红染料的去除效果显著,最大吸附容量为9 127.08 mg/g。

3 利用富含硅铝的工业灰渣合成沸石

人工沸石分子筛合成通常Na2SiO3、SiO2作为硅源,Al(OH)3、NaAlO2作为铝源,以 NaOH、KOH等作为碱源,通过水热合成法合成沸石分子筛。燃煤灰渣、煤气化灰渣和铸造粉尘的主要化学成分均为SiO2和Al2O3,与天然沸石的前驱体火山灰物质相似,具有合成沸石的潜力。1985年Holler等[45]报道了利用粉煤灰在水热条件下合成人工沸石,这为利用富含硅铝元素的工业灰渣合成人工沸石提供了借鉴[46]。

3.1 沸石的结构和特性

沸石是一系列具有三维晶体结构的多孔硅铝酸盐材料的统称,通常被称为分子筛。沸石种类众多但性质非常相似,化学通式为M(x/n)[(AlO2)p(SiO2)q]·yH2O。其中:M为碱金属元素;n为价态数;x为每个结构单位的四面体总数;p为AlO2分子数;q为SiO2分子数;y为水合数。沸石基本结构单元为硅氧四面体[SiO4]和铝氧四面体[AlO4],四面体以共角顶的方式联成硅铝氧骨架,这种三维骨架形成许多宽阔的孔穴和孔道[47-48]。定位在空腔的孔穴上填充的水分子和阳离子可以补偿电荷差异,从而使沸石分子具有较高的阳离子交换能力[49-50]。

3.2 合成沸石的机理

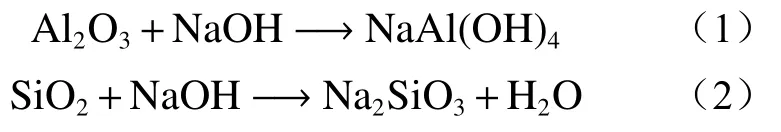

目前利用富含硅铝的工业灰渣合成沸石分子筛的主要方法是水热合成法,其反应机理包括3步。

(1)Si4+和 Al3+的溶解:

(2)碱液中硅铝浓缩并形成硅铝凝胶:

(3)硅铝凝胶在一定条件下结晶形成分子筛晶体:

Carlos等[51]认为粉煤灰向沸石的转化效率受非反应相(主要是莫来石和石英)或玻璃相的含量及其粒度分布的影响,因此以碱液将非反应相的溶出是转化的关键。

3.3 合成沸石的预处理

富含硅铝的工业灰渣大多由玻璃体组成,活性较差,杂质含量较高[52-54],另外还含有较多未燃尽的碳和金属氧化物(CaO、FeO、MgO)等杂质,干扰了沸石的合成[55],如高含量的钙离子可能促进硅酸钙等钙相物质的出现,影响产物的纯度及性能[56]。另外,工业灰渣粒径分布不均匀,影响沸石合作过程中的充分陈化和晶化。因此,为获得高品质的沸石,需对工业灰渣进行预处理。

物理预处理法包括机械研磨和磁选除铁2种方法。工业灰渣粒径越小,其活性越高[53],可通过研磨改变颗粒表面晶体结构,提高溶解性、增大反应比表面积、化学吸附性和反应活性。灰渣由于高温焚烧,加上C和CO的还原作用,其中的含铁化合物已大部分还原成磁性氧化铁和铁粉[52],可利用磁选法去除。

化学预处理可以分为3种,分别为焙烧、酸浸和碱熔。焙烧可以去除灰渣中的残碳等挥发性物质;酸浸可以消除灰渣中金属氧化物(CaO、FeO)等杂质。如Zhu等[57]研究了煤气化细渣中非晶态的SiO2玻璃微球在酸浸过程中形成孔隙的机理,发现金属氧化物的溶解是从玻璃微球表面开始,然后逐渐向内部扩展,最后形成“树枝”状介孔孔道。碱熔主要是利用NaOH或Na2CO3等强碱打破Si—O—Si键,取代四面体结构中的硅原子,从而使灰渣中的石英、莫来石晶相以及玻璃体溶解,释放出无定形的SiO2和Al2O3[52-53]。另外,粉煤灰中还含有一些无定形碳和有机质成分,通过高温焙烧可去除这些杂质,同时为后续反应提供碱性环境。如黄佳佳[58]将除铁粉煤灰和NaOH按1∶1.3的比例充分混合,于镍坩埚中在600 ℃下熔融反应1.5 h,粉煤灰中原有的晶相成分如石英、莫来石以及大量的玻璃体等在和强碱NaOH反应后全部消失,形成具有水溶性的硅铝酸钠,作为合成分子筛的原料。

3.4 合成沸石的工艺

目前,以水热合成法为基础,发展了多种沸石合成工艺,如两步水热合成法、碱熔融法、盐熔合成法、晶种合成法、有机模板剂法、超声波法、微波辅助法等,这些合成工艺的主要优缺点如表2所示。

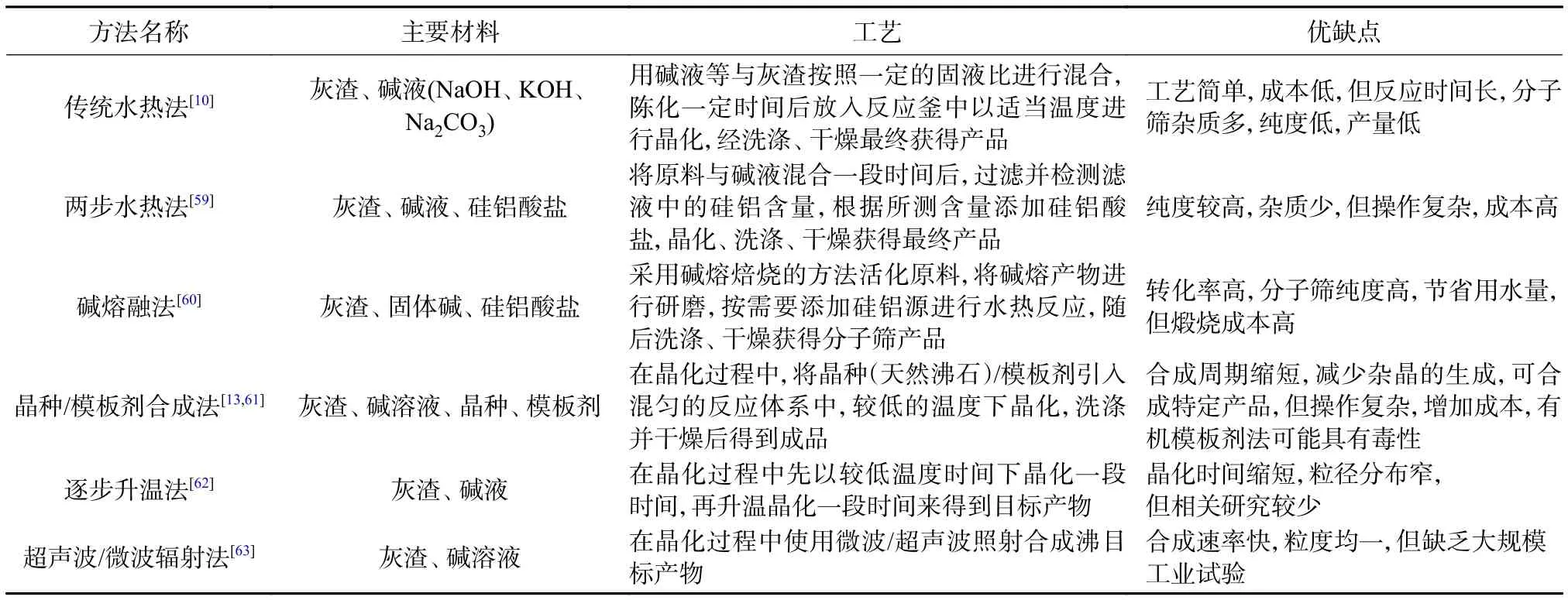

表 2 合成沸石分子筛的主要工艺及其优缺点Table 2 Main processes of synthesizing zeolite molecular sieves and their advantages and disadvantages

3.4.1 火力发电厂燃煤灰渣合成沸石

燃煤灰渣中Al2O3和SiO2的总含量在70%以上,同时其硅铝比也是3种工业灰渣中最低的,因此燃煤灰渣在合成沸石分子筛时有更多的选择,比如利用粉煤灰合成低硅型的NaA沸石[64-65],高硅型的NaP沸石[66]、Y型沸石[67]、X型沸石[68]等。

3.4.2 煤气化灰渣合成沸石

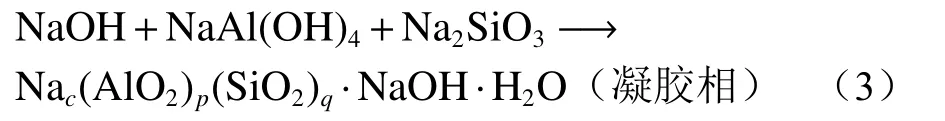

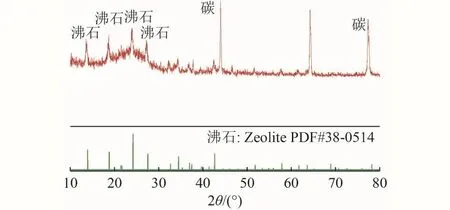

由表1可知,煤气化细渣中的残碳含量占其化学组成的8.6%~36.1%,高含碳量是提高合成沸石结晶率的最大阻碍。通过碱熔融法和两步水热法提取煤气化灰渣中的Si和Al,可以去除残碳并提高产品纯度[69],但这类方法不能充分利用煤气化细渣中的碳资源,同时碱熔融法和两步水热法具有能耗高或操作复杂等缺点。因此,利用煤气化灰渣合成沸石的同时充分利用碳组分是目前研究的热点。姚阳阳等[2]采用水蒸气将煤气化粗渣中的碳组分活化,通过酸浸去除金属氧化物后,加入6%NaOH溶液中搅拌混合均匀,添加3 mL导向剂(乙二胺四乙酸二钠),移入反应釜中100 ℃晶化15 h,合成出活性炭/X型沸石复合吸附材料,其对亚甲基蓝的吸附量为93.88 mg/g。Wu等[11]将酸浸处理后的煤气化细渣与45 mL 2.5 mol/L的NaOH溶液混合,在95 ℃下搅拌6 h后洗涤并干燥,得到P型沸石/碳复合材料,其对结晶紫的吸附量高达625.00 mg/g。采用煤气化灰渣与盐酸按固液比1∶3酸浸,然后与5 mol/L的NaOH溶液混合,并加入100目麦饭石作为晶种诱导,在140 ℃合成了碳/沸石复合材料(图1),其对氨氮的吸附能力达到5.16 mg/g。

图 1 煤气化灰渣合成碳/沸石的X射线衍射Fig.1 XRD patterns of carbon/zeolite synthesized by gasification ash

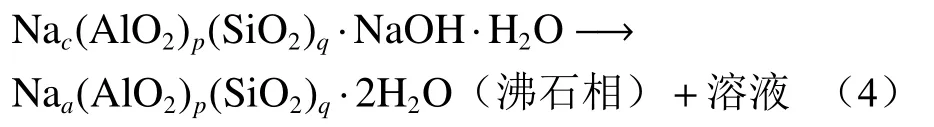

3.4.3 铸造灰渣合成沸石

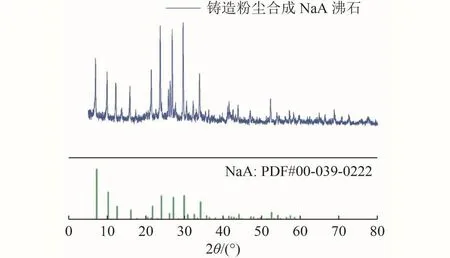

铸造灰渣的硅铝含量是3种工业灰渣中最丰富的,同时较低的烧失量和金属氧化物含量决定了铸造灰渣是合成沸石的优质原料。Mencía等[70]研究表明,富含SiO2的灰渣在水热条件下有方沸石的生成。将酸浸处理后的10 g铸造粉尘与12 g NaOH混合,在550 ℃下熔融60 min冷却,加入70 mL去离子水,并缓慢滴加1.9 mol/L的NaAlO2溶液35 mL以调节混合物的n(SiO2)/n(Al2O3)为1,室温下搅拌12 h后移入反应釜,95 ℃恒温保持4 h后洗涤并干燥,得到NaA沸石(图2),其对氨氮的吸附量为33 mg/g。

图 2 铸造粉尘合成NaA沸石X射线衍射Fig.2 XRD diffraction of NaA synthesized by casting ash

3.5 合成沸石的主要影响因素

(1)硅铝比。不同类型的分子筛主要的区别是骨架中的硅铝比的不同,Si/Al对沸石吸附性能的影响比较大[71-72]。如He等[71]报道,当Si/Al为6时,产品以NaY沸石分子筛为主;当Si/Al为4时,出现NaX沸石的XRD衍射峰;当Si/Al为2时,出现NaA沸石和NaP沸石的衍射峰。

(2)碱度。碱度即水钠比〔n(H2O)/n(Na2O)〕影响沸石晶体的尺寸和种类。Benarmap等[73]认为,在高碱度下形成了更多的核,有助于减小八面沸石晶体的尺寸。杨效益[74]认为,合适的碱度有利于促进凝胶的溶解速度,缩短晶化时间。

(3)陈化。陈化是沸石成核过程中的一个重要因素,陈化时间越长,样品的结晶度越高。陈化过程能够控制晶体尺寸、加速结晶和减少杂质相的形成[75-76]。Maia等[75]用高岭土研究陈化步骤对NaA沸石合成的影响时发现,陈化步骤可以明显缩短晶化时间。Ahmadon[76]在合成纯相NaX沸石的过程中证明,更长的陈化时间会产生更小的颗粒尺寸。

(4)晶化温度和时间。晶化温度和时间主要影响沸石的成核过程和结晶过程[75,77]。沸石在结晶过程中的晶体尺寸取决于合成过程中的晶体生长和晶核成核,而结晶过程的动力主要取决于温度;晶体生长的活化能(约60 kJ/mol)远大于成核活化能(约15 kJ/mol)[78],温度的适当提高可以产生高的结晶度。Hui等[62]应用阶跃变化温度(在90 ℃水热处理1.5 h,随后升至95 ℃合成2.5 h)合成NaA沸石时发现,温度的阶跃变化能减少总合成时间,并提高结晶度。Yang等[79]也报道在较高的水热合成温度下NaX沸石的结晶速率增加,结构趋于形成致密结构的沸石(NaP 沸石)。

4 结论与展望

我国每年产生大量灰渣,利用燃煤灰渣、煤气化灰渣、铸造灰渣等富含硅铝元素的工业灰渣合成沸石,是实现这些工业固体废物的高效资源化利用的途径之一。当采用工业灰渣合作沸石时,其品质受硅铝比、碱度和陈化时间等因素影响,因此,在合成沸石时应考虑上述因素。

富含硅铝的工业灰渣合成沸石的研究还有待进一步深入:1)铸造灰渣的Al2O3和SiO2的总含量比较高,是3种工业灰渣中硅铝含量最丰富的,同时较低的烧失量和金属氧化物含量决定了铸造灰渣是合成沸石的优质原料,但铸造灰渣的Al2O3含量相对偏低,如何调节硅铝比是获得高品质沸石的关键。2)煤气化灰渣含有比较高的残碳,常规的合成沸石之前的煅烧除碳预处理,不但消耗了大量的能源,同时也产生CO2,不利于碳中和,为此在利用Al2O3和SiO2合成沸石的同时,如何利用残碳值得深入研究。3)沸石合成过程中具有能耗高、用水量大、合成周期长等缺点,限制富含硅铝的工业灰渣合成沸石的工业化生产,今后应在合成沸石的性能和经济效益之间达到平衡,探索出高效的合成工艺。