化工企业应急管理体系构建

2022-09-26易玉枚,王文豪,胡怡等

0 引言

随着经济的发展,化工行业也得到了长足的发展,我国化工企业数量不断增加,化学工业总产值从1949年的1.77亿元增加到2018年12.4万亿[1]。然而化工生产危险性大,重大事故频发,如2019年江苏响水天嘉宜化工有限公司“3·21”特别重大爆炸事故,2018年河北省张家口盛华化工“11·28”重大爆燃事故,2017年贵州省晴隆县自然灾害引发的“7·2”输气管道泄漏爆炸燃烧事故,2015年天津港危险化学品仓库爆炸事故(165人遇难)等。仅2020年我国就发生化工事故148起、死亡180人[1]。这些事故暴露出化工企业应急管理体系建设滞后于生产力和科技的发展水平,开展应急管理体系研究是有效预防和应对事故,减轻事故损失,提高化工企业应急能力的重要手段。

国内外学者对应急管理体系建设进行了大量研究,从现有研究成果来看,多集中在国家、政府层面,如文献[2-8]等对应急管理体系从政府、国家层面进行了顶层设计及思考。基于企业基层应急管理体系建设相对较少,文献[9-10]从轨道交通工程建设企业层面提出了应急管理体系建设模式和方法,金雪明等[11]借鉴疫情防控工作经验对实验室构建以师生为中心的安全应急防控体系;刘乃东[12]结合国内外化工园区应急管理体系建设现状,提出了有利于化工园区应急管理体系建设的措施建议;刘琰瑛[13]通过构建基于事故情景的应急准备分析模型,为我国危险化学品应急预案编制及应急管理提供参考;曾明荣等[14]在化工园区特点和危险性分析的基础上,提出化工园区事故应急救援体系框架;李文才等[1]从理论和技术层面评述了化工企业应急管理体系建设现状及未来建设方向。虽然围绕应急管理体系开展了多方面的研究,但专门针对化工企业开展的针对性研究不足,且多集中在理论和方法层面,基于实践层面的针对性研究不足,影响了应急管理体系在企业基层的建设实践,因此本文以化工企业为对象,探讨企业应急管理体系建设思路及具体方法,为基层化工企业的应急管理体系建设和实践提供参考。

1 应急需求分析

化工企业由于其生产工艺复杂,大多是在高温、高压等苛刻条件下进行,所使用的原料及产品大多属于危险化学品,重大危险源较多,极易发生火灾、爆炸、中毒等事故,且影响恶劣。仅仅应急响应已经难以满足现代应急管理的要求,应急管理应是全过程的综合性管理,贯穿于事前、事发、事中、事后的各个过程,即由预防、准备、响应和恢复四个阶段组成,是一个动态循环的过程。因此,实施化工企业事故应急管理时,也应涵盖预防、准备、响应和恢复四个阶段,在灾害情景演化的过程中,不同阶段有不同应急侧重点,对应不同的应急需求。

①预防阶段。事后控制不如事中控制,事中控制不如事前控制,最有效的应急管理是将突发事件控制在发生之前。要求企业预先进行风险评估并采取防控措施,实施应急规划、开展风险评估、重大危险源登记、事故隐患排查、监测预警、安全宣传教育等工作。

②准备阶段。要求企业针对可能发生的事故,预先做好各种应急救援准备工作,如成立应急组织、建立应急队伍、应急预案的编制及管理、应急资源调查、应急物资装备的配备、应急技术的研发应急预案培训与演练、应急通讯保障、应急资金保障,应急力量的衔接等。通过前期的应急准备,为后续响应阶段一旦发生事故时能够快速采取行动提供保障。

③响应阶段。要求企业在事故发生后能立即采取有效的应急行动,如事故报告、先期处置、事态分析、分级响应、预警消警、协调联动、应急决策和处置、辅助决策、消防抢险、警戒治安、紧急疏散、医疗救护、舆论引导等。企业应急响应水平在很大程度上取决于应急准备的充分与否。

④恢复阶段。要求化工企业采取善后处置、损失评估、保险理赔、事故调查、应急预案评审与改进等措施,使事故影响区域恢复到相对安全的基本状态,然后逐步恢复到正常状态。

上述四个阶段密切相关,是伴随突发事件的推进而产生的不同应急需求,应急任务的主导部门也在不断变换。预防和准备阶段为事发前的企业常态化日常管理,响应和恢复阶段为事发、中、后的企业非常态应急管理,前一阶段是后一阶段的基础,彼此相互关联,构成一个动态的、持续改进的化工企业应急管理过程。为满足上述应急需求,企业需建立一套科学的应急管理体系,从而实施规范化的化工企业应急管理。

2 应急管理体系构建

2.1 应急管理体系建设思路

化工企业应急管理体系包括六个子系统:应急组织体系、制度体系、应急预案体系、救援保障体系、科技支撑体系和应急联动机制。其中应急组织体系、制度体系、应急预案体系和应急联动机制四个子系统与国家“一案三制”的基本应急管理模式相对应,救援保障体系和技术支撑系统对“一案三制”的基本应急管理模式形成补充,从而形成“六位一体”的应急管理模式,化工企业应急管理体系框架如图1所示。应急管理全过程串联事前预防和准备(常态化管理)、事发后响应和恢复(非常态化管理),以应急预案为载体,最终形成一套以管理制度文件形式落地的体系。应急管理四阶段的各项具体工作可通过应急预案作为载体来组织、推进和实施,充分运用应急预案载体推进应急管理体系运转,使应急预案中各项规定按照预期转化为企业应急预防、应急准备、应急响应和应急恢复的能力。

图1 化工企业应急管理体系框架

2.2 应急组织体系

应急组织体系是化工企业应急管理体系的基础,在整个应急管理中起着决定性作用。应急组织体系的核心是应急管理机构的设置及其职权的分配和各部门间的相互协调。化工企业生产过程涉及多种工艺,且各个工艺复杂,生产条件苛刻,装置规模大,危险源数量多,专业性较强,需要从组织层面确保实现化工企业应急管理的常态与非常态、日常预防、准备与异常应急响应和恢复的有机统一。

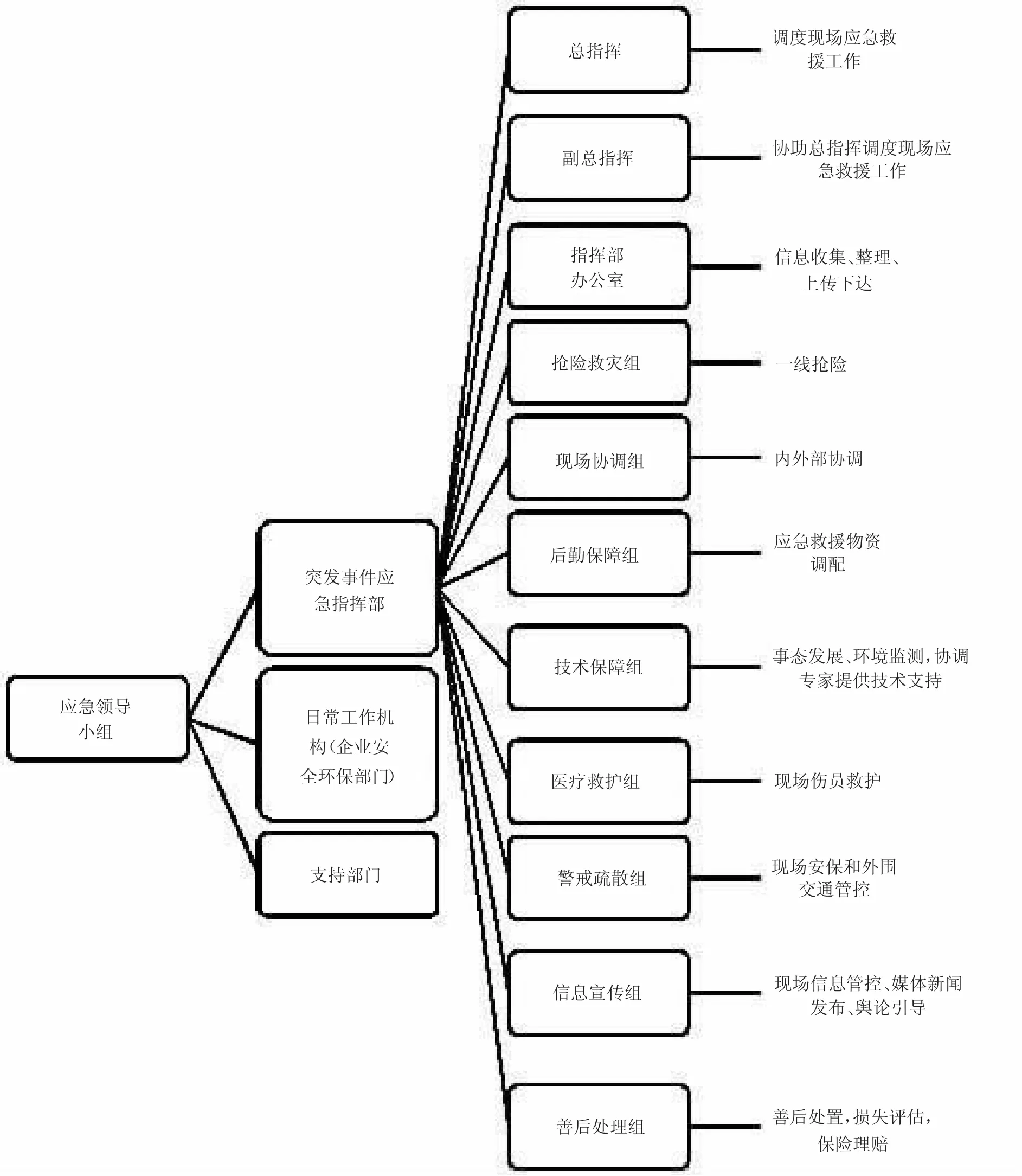

化工企业组织体系由企业应急领导小组,下设日常工作机构、应急工作支持部门、现场应急指挥部等组成。日常工作机构负责常态下企业应急管理及准备工作,一般可由企业安全环保部门担任;应急工作支持部门涉及企业各职能部门;现场应急指挥部主要负责非常态下突发事件应急处置,根据突发事件发生后应急任务工作需要,下设相应的应急工作小组并明确其职责,具体如图2所示。

图2 应急管理组织体系构成及主要任务

2.3 制度体系

化工企业应急管理制度体系首先要与国家有关的政策、法律法规、标准等要求相衔接,结合化工企业生产及应急管理过程特性,针对应急管理全过程四阶段具体应急需求制定相应的规章制度,规范应急管理工作,推进依法治企,从而实现应急管理工作有规可依。

化工企业应急制度体系包括预防阶段日常安全生产管理责任制、规章制度;准备阶段主要包括应急预案管理制度、应急演练与评估制度等;响应阶段主要包括预警、响应、处置等分级标准,事故报告制度,应急处置与救援工作流程中对应各项任务责任制和工作制度;恢复阶段主要包括事故调查制度,损失评估工作办法、总结评估制度等。把应急管理工作贯穿到全生命周期每一个流程,落实落细安全生产责任制,强化工作制度,全面狠抓应急管理综合能力。

2.4 应急预案体系

应急预案是企业应急管理体系的重要载体,是化工企业落实安全生产法律法规要求、履行安全生产监督管理职责、有效开展事故应急救援与处置、事后恢复与重建的重要依据。

化工企业应急预案体系建设按照国家应急预案管理法律法规与政策标准要求,结合化工企业风险特性与企业内部组织机构特点,形成由企业总体预案、专项预案、现场处置方案、岗位应急处置卡组成的“纵向到底、横向到边”的应急预案体系。为提高应急预案可操作性和有效性,对应急预案文本内容进行精简,编制格式简明化、图表化、流程化,便于实战应用,基层员工是事故的第一响应者,因此重点突出基层现场处置方案和全面落实岗位应急处置卡,推进应急管理工作重心下移,处置关口前移。

化工企业应急管理的基本出发点是事故,预案体系具体建设可根据突发事件情景构建理论,首先针对企业存在的隐患和风险进行全面评估明确可能发生的事故类别(构建情景),再基于事故情景梳理应急任务清单(梳理任务),分析完成各项应急任务应具备的能力(能力需求分析),之后就可以进一步编制不同类型的应急预案,对各项应急任务做好应急能力准备。最终形成涵盖事前、事发、事中、事后等各环节的一整套标准化的应急操作程序,同时加强应急预案的培训、演练、评估、修订等动态管理。

2.5 救援保障体系

化工企业事故类型主要是危险化学品泄漏、火灾、爆炸、中毒,应急队伍建设及应急资源充沛与否对化工企业应急管理十分重要,通过配备足够应急资源可以有效预防化工企业事故发生,一旦发生可保障及时高效进行救援,减少损失,因此在应急救援保障方面,重点突出应急救援队伍建设和应急物资保障。

化工企业应建立专业的应急救援队伍,整合周围企业专兼职应急救援队伍,依托地区公安消防队伍,根据化工企业事故特点增强其抢险救援能力,尤其是危险化学品事故应急救援能力,建设一支熟悉具体化工工艺和流程及产品特性的专业工程抢险队伍,形成以自救为主、社会救援相结合的企业应急救援联防体系。应急物资配备应根据企业风险分析和应急资源需求分析有针对性地进行配备,在作业场所应配置监测监控设备,应急救援队伍需配置个人防护装备、抢险救援车辆等,根据救援任务需求配置抢险救援物资,如现场侦检、堵漏、化学洗消、灭火、破拆、救生等设备设施。具体可根据我国危险化学品单位应急救援资源配备标准要求结合企业应急实际需求完成应急物资的准备工作。实现应急队伍和应急物资装备等应急能力前置。

2.6 科技支撑体系

由于科技迅速发展,化工企业生产过程已摆脱以往的人工操作,生产流程已经实现机械自动化,企业应急管理也需充分利用大数据、人工智能等新技术,建立信息化应急管理平台,辅助管理人员进行应急管理。

该平台在事发之前(常态下)可进行数据监测监控、动态风险分析及仿真模拟,掌握企业风险状况,从而辅助进行日常的安全生产监督管理;事发之后(非常态下)能分析事故发展趋势,辅助专家及指挥人员进行决策和应急指挥,及时、准确、有效地进行应急响应行动,事后进行总结评估。形成一个集监测预警、信息传递、辅助决策、调度指挥、协调联动、评估总结为一体的应急管理系统,充分利用各种信息资源,保障应急管理体系的高效运转。

2.7 应急联动机制

应急管理运行机制贯穿于事前、事发、事中、事后应急管理全过程,是应急管理体系有效运行的枢纽。化工企业应急管理机制应遵循重大危险源重点防范、重大事故快速反应、统一指挥、分组负责的原则,建立企业自救、互救与社会救援相结合的联防机制。

基于应急管理全过程四阶段,在构建了良好的应急组织体系的基础上,结合化工企业风险特点和事故类别,梳理完成各阶段各项具体应急任务的牵头部门和辅助部门,制定企业内部各部门间、企业与周边企业之间、企业与地区政府之间为完成相应应急任务的协作机制,以协调联动为重点建立应急管理机制,实现高效推进各项任务的衔接和整合。

3 结论

①化工企业工艺苛刻、危险性大,需要建立贯穿事前、事发、事中、事后全过程的应急管理体系,实现日常监管和应急防范与响应的有机统一,对化工企业实行动态循环、持续改进的应急管理。

②基于化工企业应急管理需求分析,提出了化工企业应急管理体系构建框架,即由应急组织体系、制度体系、应急预案体系、救援保障体系、科技支撑体系和应急联动机制构成的“六位一体”的应急管理模式。

③在“六位一体”的总体框架下,进一步讨论了具体应急管理体系建设任务的落实与实现路径。建立常态与非常态应急组织机构,贯穿日常预防与异常应急全过程的制度,“纵向到底、横向到边”的应急预案体系,标准化应急资源保障,实现线上平台协调调度运行的集成化科技支撑体系,统一指挥、分组负责、协调联动的应急管理机制。