基于正交试验法的微型管道水轮机优化设计

2022-09-26郭绘娟汪昊蓝郑源石俊峰阚阚

郭绘娟,汪昊蓝,郑源,石俊峰 ,阚阚

(1. 河海大学能源与电气学院,江苏 南京 211100; 2. 如皋市搬经镇水利服务站,江苏 南通226500; 3. 河海大学创新研究院,江苏 南京 210024)

随着感应水龙头广泛应用,部分采用直流供电方式[1]造成碱性干电池的大量消耗,若处理不当会给环境和土壤带来污染[2],解决使用电池带来的环境污染问题[3]已经成为共识,此外,对于节约采用交流供电方式感应水龙头电力资源方面,改变感应水龙头的供电方式,实现更加节能环保的可持续发展尤为重要.

目前,在实际应用方面,胡卓焕等[4]提出一种新型垂直轴管道式水轮机系统用于回收供水管道内的余压,并且能够为供水系统内水泵提供动力;段巍钊[5]设计出一种可以供自来水管道内传感器供电的水平轴管道水流发电系统,设计输出功率为100 W,输出扭矩为1 N·m;陈明吉等[6]提出了一种应用于智能水表的水流发电装置,在减少因更换电池而产生的人工与管理成本的同时,对节能环保事业具有重要的示范效应;WANG等[7]基于CFD对安装在94 mm内的管道流体发电机进行了理论仿真计算,通过改变涡轮机叶轮叶片的安装角,得到可以产生2.22 N·m转矩的涡轮机原型,其中12极的发电机通过 AC-DC整流电路最终可以发出的功率为0.14 W;DU等[8]对微型水流发电应用在家庭管道供水管道上进行了研究,系统效率为63.19%,实现了家庭管道水流发电为手机充电的功能.但以上设计管道直径相对较大,管道中水流流量大,研究设计的水轮机尺寸较大且适用于大流量的运行工况.而对于应用于管径只有15 mm的自来水管中的小流量微型管道水轮机的研究很少.同时设计研究的管道水轮机效率偏低.在优化方法方面,严健儒等[9]采用数值模拟和正交试验相结合方法,应用正交表,选取叶片出口直径、出口宽度、出口安放角和包角4个叶轮关键设计参数,以水泵工况扬程偏离率、效率和水轮机工况效率作为目标,采用极差分析法对水泵水轮机进行优化设计;ENOMOTO等[10]结合粒子群算法和 CFD技术,对混流式水轮机的固定导叶和转轮进行了多目标优化设计,通过模型性能测试评估了该设计方法的有效性.LI等[11]针对4种不同翼型导叶形状进行了数值模拟,评价了不同导叶形状对水轮机性能的影响,为水轮机的结构优化和性能预测提供了理论依据.杨春霞等[12]分析了超低水头竖井贯流式水轮机转轮的叶片翼型、转轮直径及叶片安放角对水轮机性能的影响,并对比多个方案的水力性能,选出了最佳的水轮机转轮.在试验方面,FERRO等[13]分别用采用流线曲率法和奇点表面法来计算子午面流量及叶片间流量,并用五孔探测器试验方法验证了该方法优化设计的小型灯泡贯流式水轮机导叶的可行性.

文中针对现有管道水轮机水流能量利用率低,应用水管管径大、优化设计方法极少应用等不足,综合考虑管道水流发电系统原理,结合中国成熟的水轮机发电技术,设计研发一种微型管道水轮机装置,并通过数值计算和模型试验相结合的方法,验证微型管道水轮机发电装置是一种可行的方案.基于正交试验优化理论,进一步以微型管道水轮机的效率和出力作为评判指标,深入探讨叶片数、固定导叶叶型、固定导叶数和固定导叶开度对微型管道水轮机效率和出力的影响,以期优化一套高效、稳定的微型管道水轮机,为微型管道水轮机设计和优化提供参考.

1 微型管道水轮机水力设计

水流流过水轮机时,水流和水轮机之间相互作用,水轮机将其旋转机械能传递给发电机,转化为电能.水轮机与发电机连接成的整体称为水轮发电机组,是管道水流发电系统中的重要组成部分.结合微型管道水轮机的实际应用情况,研究设计一种安装在自来水管道中的微型管道水轮机,管道中水头大部分用于驱动水流流动,只有小部分水头用于驱动水轮机旋转做功,通过利用管道流体余压推动安装在管道内部的水轮机对内部设备进行供电的形式,仅小部分水头用于驱动水轮机旋转做功,考虑到管道中水流流动的压力损失,水头取3 m.根据实际自来水管规格尺寸,四分管的直径为15 mm,设定流速为1.5 m/s.通过理论分析开发了一种微型管道水轮机,并对其过流部件的形状和尺寸进行设计,如图1所示.

图1 微型管道水轮机结构模型Fig.1 Structural model of micro-pipe turbine

水轮机的初步设计参数如下:该微型管道水轮机的比转速值约为50 m·kW,确定水轮机型式为混流式水轮机.转轮直径D1为30 mm,上冠和下环的形状为曲线型,转轮叶片数初步选用13,叶片厚度为1 mm.固定导叶分布圆直径D0取33 mm,导叶数暂取12,叶型初步选用负曲度叶型.蜗壳选用圆形和椭圆形断面相结合的蜗壳形式,包角为345°,尾水管选用直锥形尾水管,出口直径受自来水管管径的限制取15 mm,锥角θ为12°,尾水管长度L为15 mm.

在实际运行中,由于在不同时间段自来水管中水流压力速度会发生变化,水轮机的转速随之改变,从而导致发电机输出的电压不稳定,不能直接给感应水龙头供电,为保障感应水龙头安全稳定运行,在控制电路和感应水龙头之间安装一个可充电蓄电池,发电机发出的电能先给蓄电池充电,再由蓄电池向感应水龙头供电.安装时,将盒子底部固定于墙壁上,盒子的进出水口分别与自来水管相接,水流从感应水龙头流出前先流经水轮机,带动发电机发电,从而实现对感应水龙头供电,如图2所示.这种应用于自来水管道中的微型水流发电系统安装方便、尺寸小,使用寿命长,无需经常更换,减少环境污染,实现节能环保绿色可持续发展,具有一定的实用性.

图2 水流发电系统封闭盒Fig.2 Closed box of water flow power generation system

2 水轮机数值模拟

2.1 网格划分

运用ICEM软件进行网格划分,由于水轮机结构复杂,采用自适应性较强的非结构四面体网格,并对转轮及固定导叶等关键部位进行局部加密来捕获复杂流场细节,将近壁区的y+控制在300以内[14].

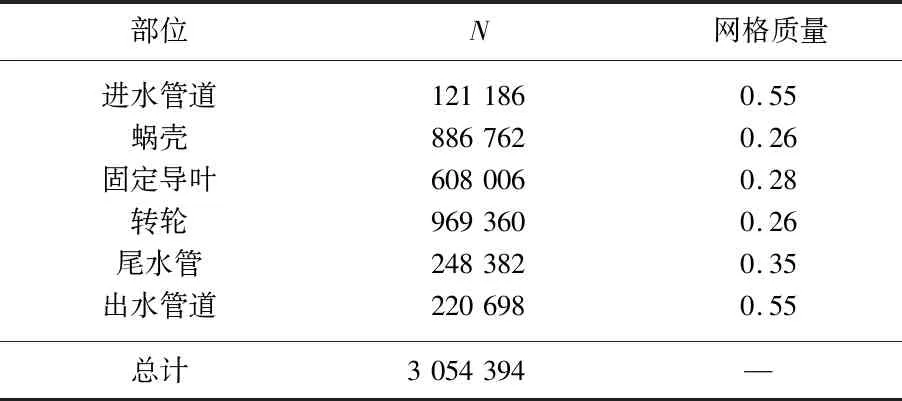

为保证计算的精度和效率,对计算域网格进行无关性验证,共给出5种不同划分方案,以水轮机效率作为目标进行对比,分别对205万、240万、280万、305万、340万网格数进行无关性验证,发现当网格数量达到一定的数量级(约305万)后,继续增加网格数量,对数值模拟计算的结果无明显影响,效率的相差值在0.1%以内.在同时保证计算速度和精度的前提下,最终网格数定为305万,图3为微型管道水轮机网格划分示意图,水轮机各部分网格单元数N及网格质量如表1所示.

图3 水轮机整体网格划分Fig.3 Overall grid division of hydraulic turbine

表1 网格单元数以及质量Tab.1 Number and quality of grid cells

2.2 边界条件设置

采用 ANSYS CFX对模型进行计算设置.流体运动的控制方程基于三维不可压缩N-S方程,湍流模型选用SSTk-ω湍流模型,计算精度设置为10-5.壁面设置为无滑移壁面,壁面粗糙度设置为1.6 μm;进口边界条件设置为质量流量进口,进口流量为Q=0.265 kg/s,出口边界条件设置为静压出口,出口为平均静压0 Pa.文中采用浙江某公司自主研发的微小型高速发电机,该发电机在转速为3 500 r/min时,输出电流为1.5 A.由于水轮机主轴与发电机相连,因此水轮机的设计转速与发电机转速相同,转轮转速设置为3 500 r/min,转动方向为从上往下看按顺时针方向旋转,动静交界面设置为冻结转子(Frozen rotor)类型.

2.3 初始模型计算结果

由表2计算结果可知,该模型水轮机出力P出为4.76 W,效率η为82.99%,接近设计要求但尚未达到,需对其进行优化设计,优化设计目标为出力达到6.00 W,效率达到85.00%,表中pwin,piin,ptin分别为蜗壳、导叶、尾水管进口压力;piout,ptout分别为导叶;尾水管出口压力;M转为转轮扭矩;H为水头;hw,hi,ht分别为蜗壳、导叶、尾水管水力损失.

表2 CFD计算结果Tab. 2 Calculation results of CFD

3 正交试验优化设计

3.1 试验方案确定

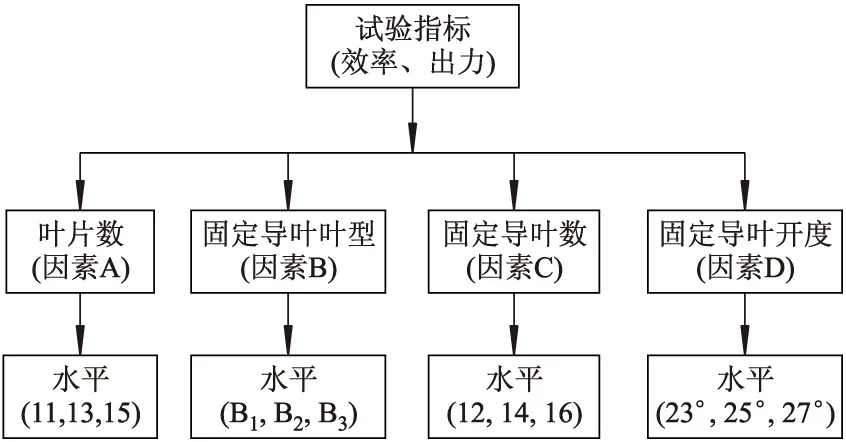

图4为正交试验数据架构图.为提高微型管道水轮机的水力性能,选取了2个试验评判指标:效率和出力.选择叶片数(因素 A)、固定导叶叶型(因素B)、固定导叶数(因素C)和固定导叶开度(因素D),4个因素进行正交试验研究,每个因素下取3个水平.叶片数的3个水平分别为11,13和15,固定导叶叶型的3个水平分别为负曲度导叶(B1)、对称曲度导叶(B2)和正曲度导叶(B3),导叶叶型如图5所示.固定导叶数的3个水平分别为12,14和16,固定导叶开度的3个水平分别为23°,25°和27°.

图4 正交试验数据架构图Fig.4 Orthogonal experimental data architecture diagram

图5 导叶不同叶型Fig.5 Different blade profiles of guide vane

设计出一组四因素三水平L9(34)的正交试验方案,如表3所示.探索这4个试验因素对微型管道水轮机水力性能的影响规律,并对9种不同方案在设计流量点处的混流式水轮机性能进行计算.

表3 正交试验方案Tab.3 Test scheme of orthogonal

根据数值模拟计算结果,对正交试验的2个考察指标进行分析.对9次试验的计算结果进行单指标直观分析,由于只有方案5和7在设计流量点处出力达到了要求,由此较优试验方案:出力指标的较优试验方案为第5号试验,试验方案a为A2B2C3D1;效率指标的较优试验方案为第7号试验,试验方案b为A3B1C3D2.

3.2 极差分析

极差分析是转换成单指标正交试验设计,即计算每个指标下对应因素的极差.极差分析法需先计算Ki值和Kiavg值,计算式为

(1)

(2)

式中:Ki为各因素i水平下多次结果的平均值;Yk为第k个指标值;Kiavg为Ki的平均值;n为试验次数.

计算出Ki值与Kiavg值,得到试验的最优水平和最优组合,进而计算得到极差Ri,确定试验因素对评判指标影响的主次顺序.一般情况下,每个指标下所对应因素的极差值不同,极差主要是反映了每个因素下所选取的水平对试验指标影响权重的大小.极差越大,说明该因素下所选取的水平对试验指标的影响权重越大.表4为试验结果的极差分析,根据表中计算数据,可得各因素水平对2个试验指标影响的大小.

表4 试验结果的极差分析Tab.4 Range analysis of test results

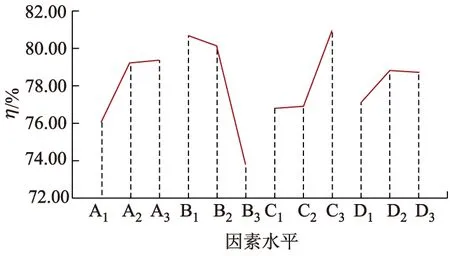

通过极差分析可得,各因素对2个评判指标的影响程度不同,为直观显示各因素水平对评判指标的影响,以因素水平为横坐标,各评判指标为纵坐标,得到如图6,7所示的水平指标关系.

图6 各因素水平与出力指标关系Fig.6 Relationship between each factor level and output index

图7 各因素水平与效率指标关系Fig.7 Relationship between levels of each factor and efficiency index

通过图6,7可知,在设计流量工况下,叶片数(因素A)的影响:随着叶片数的增加,出力先增大后减小,效率一直增大,增大到一定值后,速度变缓.随着叶片数的增加,一方面叶片对水流的排挤作用增强,引起水头的增加,水轮机出力增加;另一方面叶片数增加后,叶片的总面积随之增加,叶片正背面的压差减小,导致水轮机出力降低.叶片对水流的排挤作用和叶片表面压差之间的共同作用影响了水轮机的出力和效率.

固定导叶叶型(因素B)的影响:正曲度导叶出力和效率都最小,此种导叶叶型不适用于该微型管道水轮机;对称导叶出力最大,因为对称导叶体积较大,对水流的挤压作用更大,水头更大,增大了出力;负曲度导叶效率最高,此种导叶叶型对水流能量的利用率更大.

固定导叶数(因素C)的影响:随着固定导叶数的增加,效率和出力都增大.导叶数在一定范围内的增加,有利于引导水流更加均匀的流入转轮,并形成一定的环量,进而提高水轮机的出力和效率.

固定导叶开度(因素D)的影响:随着导叶开度的增大,出力一直降低,效率先增大后减小.导叶开度增大后,在流量相同的情况下,水头降低,出力减小;导叶开度过小或者过大都会导致水流在导叶进口形成较大的冲角,引起脱流,造成水力损失较大;导叶开度过大导致流经导水机构的水流在转轮前不能形成环量,降低水轮机的出力和效率.导叶开度对水轮机的性能有很大影响,因此,在设计水轮机时要确定合适的导叶开度,从而提高水轮机的出力和效率.

通过上述极差分析,可得到的较优试验方案:出力指标的较优试验方案c为A2B2C3D1;效率指标的较优试验方案d为A3B1C3D2;从计算得到的极差Ri的大小可知,4个试验因素对试验指标的显著性顺序:出力依次为C,D,B,A;效率依次为B,C,A,D.

3.3 采用综合频率分析法确定最佳试验方案

本次正交试验的2个评判指标具有同等的重要性,根据前文直观分析得到的试验方案a,b和通过各个指标的极差分析得到的试验方案c,d,对4因素所对应不同水平进行综合频率分析,如表5所示.

表5 各因素对应不同水平频率表Tab.5 Factors correspond to different horizontal frequency tables

由表5可知,因素A的2水平和3水平出现频率均为0.5;因素B的1水平和2水平出现的频率均为0.5;因素C的3水平出现的频率为1.0;因素D的1水平和2水平出现的频率均为0.5.根据综合频率分析法方案A2B2C3D1和方案A3B1C3D2都较优,但由于方案A2B2C3D1计算水头为3.52 m,而方案A3B1C3D2计算水头为2.85 m,更接近设计水头3.00 m,且方案A3B1C3D2在出力达到6.00 W的同时,效率也最高,因此初步确定最佳试验方案是A3B1C3D2,即叶片数选为15个,固定导叶叶型选用负曲度导叶,固定导叶数选为16个,固定导叶开度选为25°,出力为6.30 W,效率为85.13%.

3.4 优化方案分析

优化得出的最佳试验方案A3B1C3D2对应正交表中的方案7,需对该最佳试验方案进行进一步的计算校核.

为对比优化结果,在设计流量Q=0.265 kg/s下,提取0.25倍、0.50倍和0.75倍叶高处转轮内部时均流线图,如图8所示.由图可知,优化前在3个叶高处转轮内流线在叶片正面和背面均出现明显的旋涡,流线分布不均,水流流态紊乱,水力损失较大;优化后的模型在叶片上的旋涡明显减少,只在个别叶片背面出现小的旋涡,流线分布较为均匀,水流流线整体流畅,流态较好,优化后叶片上的水流流速增大.

图8 不同叶高处转轮内部时均流线图Fig.8 Time-averaged flow diagram inside the runner at different blade heights

图9为设计流量Q=0.265 kg/s下的叶片表面的压力云图.由图可知,优化前后叶片表面压力均沿叶片进水边向出水边方向均匀递减,在叶片靠近下环处均出现明显的负压区,优化后叶片表面的负压区明显减少;优化前叶片背面进水边出现局部高压,优化后叶片背面的高压区基本消失,且优化后叶片正背面压力差明显增大,提高了叶片的做功能力,提高了水轮机的出力,优化效果较好.

图9 叶片表面压力分布云图Fig.9 Cloud diagram of pressure distribution on blade surface

4 试验验证与分析

4.1 试验台

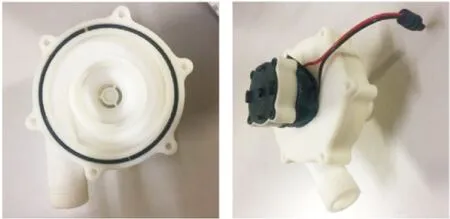

图10为水轮机实物模型.对优化后的微型管道水轮机进行模型试验测试,为降低加工生产的难度,减少生产成本,蜗壳和尾水管均采用工程塑料聚酰胺材料,利用3D打印技术生产成型.按照1∶1的模型比尺制作整体模型.

图10 水轮机实物模型Fig.10 Physical model of water turbine

选用浙江某公司自主研发的流量测试机试验台.将模型水轮机蜗壳进口安装在试验台上的水管出口处,通过流量测试机输入水轮机的进口流量值,启动测试仪器,并用万用表测量电流,计算出功率.

4.2 试验结果分析

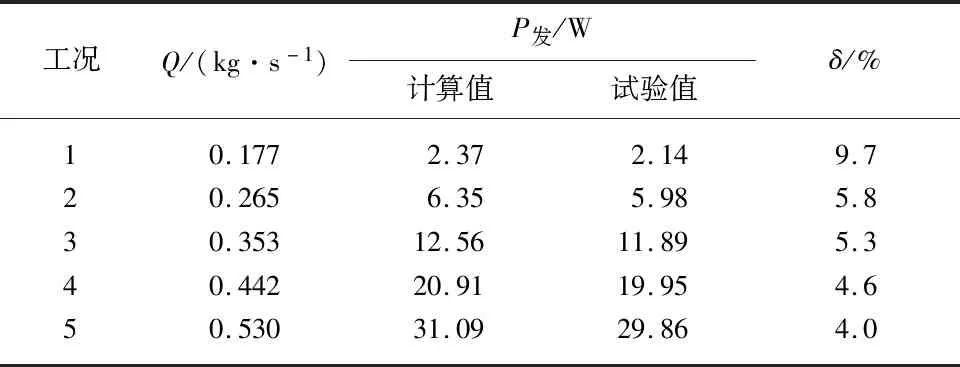

表6为数值模拟与试验测试结果对比,表中δ为误差.通过改变流量测试机的输入流量值测量水轮机在不同流量工况下的发电量,自来水管道中水流流速一般在1.0~3.0 m/s,故试验时分别测量流速为1.0,1.5,2.0,2.5以及3.0 m/s,相应进口流量分别为0.177,0.265,0.353,0.442以及0.530 kg/s时水轮机的发电量,通过试验测量了流速为0.8 m/s(0.140 kg/s)水轮机的运行情况,此时水轮机仍能启动,但是发电量很低,只有0.44 W,试验可知该水轮机在进口流量大于0.140 kg/s时均能启动.

表6 不同工况时数值模拟与试验结果对比Tab.6 Comparison of numerical simulation and experimental results under different wor-king conditions

由表6可知,水轮机模型试验测得的发电量比数值模拟计算得到的发电量低,主要原因是试验时测得的指标是水轮机经过发电机转换之后得到的实际发电量,而数值模拟计算考察的是水轮机的出力,并没有经过发电机的转换.并且试验时制作的模型采用的是塑料材料,转轮旋转时与转轮室之间产生摩擦,而数值模拟并没有考虑两者间的摩擦.同时,水轮机尺寸很小,叶片和固定导叶都很精细,模型制作出来的叶片和固定导叶跟数值模拟时有所偏差.此外,用电表测量电流时也会产生一定的测量误差.流量较小时,误差较大,主要是因为在小流量工况下,流道内水流流态较差,水流紊乱,导致在试验测量时测量值波动较大,造成试验值和数值模拟计算值误差偏大.

总体上误差值在10.0%以内,当测量流量较大时,误差在5.0%以内,且发电量在设计流量工况下达到设计需求,所以文中的数值模拟结果具有可靠性.

5 结 论

1) 4个试验因素中,叶片数(因素A)对水轮机出力和效率2个试验评判指标的影响最小,固定导叶数(因素C)和固定导叶叶型(因素B)对水轮机出力和效率2个试验评判指标的影响最大.

2) 结合直观分析与极差分析的结果,运用综合频率分析法确定了最佳试验方案为A3B1C3D2,在该最佳试验方案下,水轮机在设计流量下出力为6.30 W,与初步设计方案相比提高了32.35%,效率为85.13%,提高了2.58%,验证了数值模拟技术与综合频率分析法相结合在微型管道水轮机多目标正交优化试验中的可行性.

3) 对比优化前后方案可知,优化后水轮机叶片上的旋涡明显减少,流线分布较为均匀,流线整体流畅,流态较好,流速增大;叶片表面的负压区明显减少,叶片背面的高压区基本消失,增大了叶片正背面的压力差,提高了叶片的做功能力,从而提高了水轮机的出力和效率,优化效果较好.

4) 根据模型试验测量分析,该微型管道水轮机发电量在设计流量点达到6.00 W,满足设计需求,且数值模拟结果与试验数据的误差在10.0%以内,当测量流量较大时,误差在5.0%以内,说明了所采用的数值计算模型以及分析方法具有可靠性,且由试验测量可知,该水轮机在进口流量大于0.140 kg/s时均能启动.