海洋石油平台电驱式天然气压缩机撬电机启停及回流控制流程设计

2022-09-26宫俭纯于祥春刘志芳杜孟云

宫俭纯 于祥春 刘志芳 邓 燕 杜孟云

(海洋石油工程股份有限公司)

天然气作为一种清洁能源,在我国社会中应用越来越多,作用也愈发重要。 在天然气应用增多的情况下, 对天然气的处理就显得十分重要。在天然气处理方面,压缩机是重要的设备,它不仅可以对天然气进行压缩处理,而且可以对天然气中的一些重质成分进行回收[1]。 电驱式压缩机在海洋石油平台上应用较多,电机作为驱动压缩机工作的旋转设备,其控制方式对于平台电网的稳定和整撬功能的实现起到重要的作用。 在此,笔者列举不同工况需求下的电机控制方式及启停机控制流程,为天然气压缩机电机控制逻辑的设计提供参考依据。

1 工频控制

1.1 适用工况

对于海洋石油平台电网抗冲击能力强,压缩机撬内工艺控制流程较为简单,处理气量较为稳定的情况下电机适用于工频控制。 在这种工况下无需配置变频器,电机在设计和采购时也无需考虑变频调节工况, 这样可以节省工程所需费用、缩短周期。

1.2 启停机控制流程

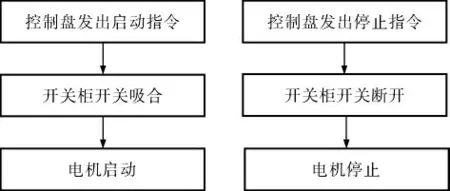

工频控制下电机启停机控制流程如图1所示。

图1 工频控制下电机启停机控制流程

在工频控制工况下,电机的启停机控制流程相对比较简单。

2 变频控制

2.1 适用工况

对于海洋石油平台电网抗冲击能力较弱,压缩机撬内工艺控制流程较为复杂,处理气量波动较大的情况下电机适用于变频控制。 在这种工况下需配置变频器,电机在设计和采购时也需考虑变频调节工况。

变频控制分为一对一变频控制和一对二变频控制。

2.2 一对一变频控制

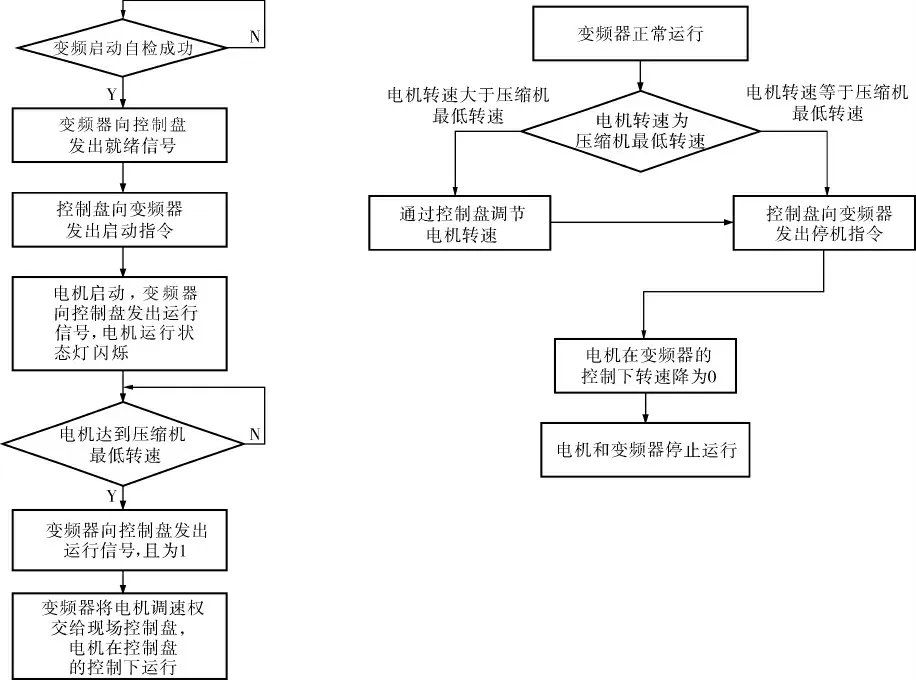

一对一变频控制即一台变频器控制一台电机,这种控制模式相对单一,同时控制界面和流程也比较清晰。 一对一变频控制下电机启停机流程如图2所示。

图2 一对一变频控制下电机启停机控制流程

一对一变频控制需要在变频器和1台控制盘之间进行信号交互。 在启机过程中,由变频器进行电机的控制, 将电机转速由0提高至压缩机所要求的最低转速,超过最低转速后,电机的调速权限移交给控制盘。 在停机的过程中需要判断电机当前运行转速是否大于压缩机允许的最低转速,如果大于最低转速则需要通过控制盘将电机转速降为最低转速,进而通过变频器停机。

2.3 一对二变频控制

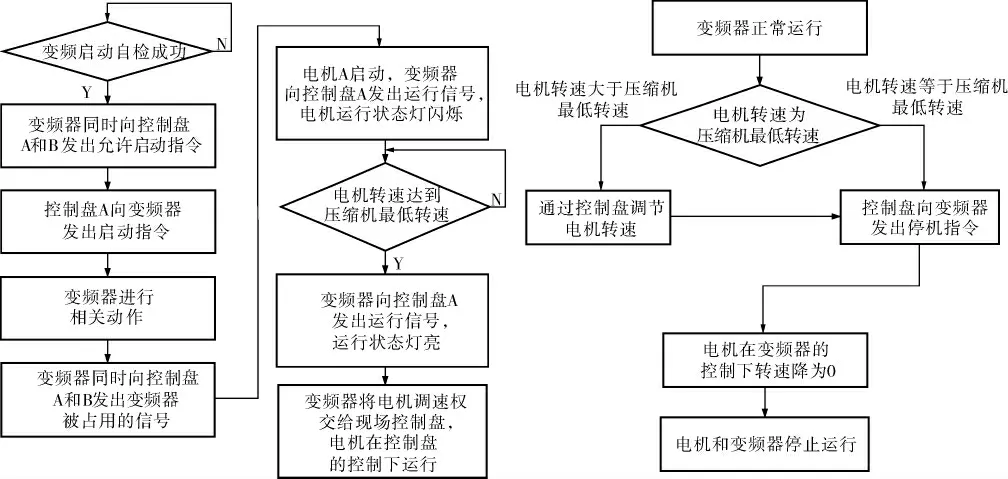

一对二变频控制即一台变频器控制两台电机,这种控制模式相对复杂,控制界面和流程也比较繁琐。 除了正常的启动停止流程,还包括工变频切换流程。 一对二变频控制下电机启停机流程如图3所示。

图3 一对二变频控制下电机启停机控制流程

一对二变频控制需要在变频器和两台控制盘之间进行信号的交互。 控制盘A控制的是电机A,控制盘B控制的是电机B。 图3中以先启动电机A作为例子进行描述, 先启动电机B时与A一致。一对二变频控制相对于一对一变频控制主要的区别在于启机流程,停机流程基本一致。 在启机的过程中,需判断启动哪台电机。 当任意一台控制盘发出启机指令后变频器会向控制盘发出变频器被占用的信号,这样另一台电机就无法进行启动。

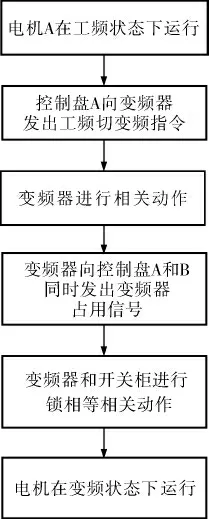

变频切工频控制流程如图4所示。

图4 变频切工频控制流程

变频切工频流程完成之后,电机在工频状态下运行,变频器空闲下来,此时可以通过变频器启动另一台电机, 即一台电机在工频状态下运行,另一台在变频状态下运行。工频切变频控制流程如图5所示。

图5 工频切变频控制流程

要实现变频/工频的相位同步,离不开锁相控制。 锁相控制就是利用锁相环路让变频电源的相位自动跟踪工频电源的相位,达到“锁定”状态,从而为同步切换创造条件[2]。

3 变频工况下电机调速与回流阀之间的协调控制

在变频工况下电机调速与回流阀之间需要进行协调控制, 进而维持压缩机稳定的运行工况。 电机调速与回流阀之间的协调控制流程如图6所示。

图6 电机调速与回流阀之间的协调控制流程

压缩机在工作中应该保证其入口压力稳定,要注意观察理论和实际之间的数值差距,如果两者之间差距比较大,此时就可以通过控制变频器来改变电机的转速,直到压力趋于稳定。 在调整过程中让压缩机的压力始终保持在一个安全的状态之下,稳定压力的波动,从而降低能源的消耗率,保证整个工作间的安全[3]。

4 结束语

综上所述,笔者通过阐述在不同要求下电机及回流控制的方法,详细说明了各个控制关键节点的要求。 此控制方法在实际项目中得到了良好的应用,为在后续项目中遇到同类控制要求时提供了有力的理论依据和实际的项目指导经验。