HFETR 辐射监测数据采集系统设计

2022-09-26何佳谦武文超邓伟杰

何佳谦 陆 星 武文超 刘 鹏 王 雷 邓伟杰 袁 逍

(中国核动力研究设计院)

HFETR辐射监测数据采集系统是HFETR安全运行的重要保障,用于实现反应堆内工艺流辐射和区域环境辐射监测结果和工作参数的采集、存储与控制功能,并运用通信方式实现监测系统的数据传输、显示与报警[1],满足运行工况和事故工况下的辐射监测需求[2],对保障反应堆安全运行以及运维人员身体健康均有重要意义。

HFETR辐射监测数据采集系统监测任务较多且结构复杂, 存在单一设备承担任务较多、负荷较大的问题,在系统运行十年后,出现硬件老化、性能下降的现象,引发系统软件运行缓慢,促使硬件发热加剧, 又进一步加快了硬件老化速度,硬件老化故障最终引发系统崩溃,功能完全丧失,致使系统故障率增加、运行效率降低,数据采集、存储功能和系统控制功能稳定性下降。 为了解决现役HFETR辐射监测数据采集系统架构存在的问题,在不改变系统现场仪表结构和系统功能的前提下,对系统架构进行设计,以提高系统可靠性和稳定性。

1 HFETR辐射监测数据采集系统简介

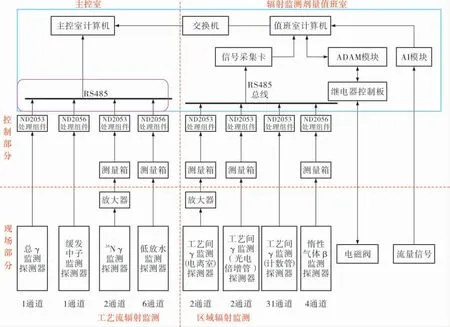

原HFETR辐射监测数据采集系统架构如图1所示,系统监测来自5个子系统,55个监测通道的数据。 其中,工艺流辐射监测设置在HFETR主控室(简称主控室),主要包含元件破损监测系统、16N监测系统(核功率的辅助测量手段,参与反应堆保护)、 流量信号及低放水监测系统等共16个监测通道[3]。 区域辐射监测设置在辐射监测剂量值班室(简称值班室),主要包含工艺间γ监测系统、低放惰性气体β监测系统等共39个监测通道,对各工艺间进行实时监测,能在任一反应堆工况下及时、真实地反映各工艺间环境辐射数据的变化。

图1 原HFETR辐射监测数据采集系统架构

根据设备不同功能,整个系统可分为现场部分和监控部分。 现场部分主要由各现场仪表和现场取样控制机构构成,主要功能是实现反应堆内工艺流辐射和区域环境辐射数据的现场采集,并直接执行上级下达的控制指令。 监控部分主要由2台工控机组成,位于主控室与值班室,主要功能是将各系统监测通道数据进行集中采集、存储与显示及电磁阀自动控制,并实现历史数据、曲线、运行日志的查阅。

2 现状与需求分析

2.1 系统采集和控制现状

分析图1系统架构, 因HFETR辐射监测数据采集系统架构存在不足, 导致单一设备功能过多。 值班室工控机承接:采集、存储和显示区域辐射监测通道处理组件的实时值、状态值、警告阈值、失效阈值和高报阈值,惰性气体β取样电磁阀控制功能以及与设备间通信的功能,主控室工控机承接:采集、存储和显示工艺流辐射监测通道处理组件的实时值、状态值、警告阈值、失效阈值和高报阈值以及与设备间通信的功能。 值班室工控机和主控室工控机之间通过交换机实现上位机通信,一旦值班室工控机失效,此时系统控制功能和数据存储功能失效,与主控室工控机通信失效,此时主控室工控机无法实时监测区域辐射数据。

一方面,值班室工控机和主控室工控机承担功能过多,占用工控机控制器较大资源,致使硬件发热;其次,系统采集存储数据量较大,数据写入和读出每日达上万次,进一步加剧工控机控制器资源占用, 且存储设备也长期处于满载状态,存储设备长期占用加快硬件发热速度,在多年运行下,两台工控机和信号采集模块存在不同程度的硬件老化和性能下降问题,硬件老化故障易引发系统故障,进一步加剧硬件老化,最终导致系统故障率增加、稳定性下降,系统采集功能失效。

因惰性气体β取样电磁阀控制功能由值班室工控机实现,无冗余控制,若值班室工控机失控,则无法对电磁阀进行远程控制,无法实现自动抽检功能,只能进行手动切换,增加运行人员的工作量, 且该控制功能需占用系统软件大量资源,在一定程度上拖慢系统响应速度,同时也加快了系统老化速度,进而导致系统故障频发,可靠性明显下降。

系统对惰性气体β监测取样电磁阀的控制与执行器件中间隔离方式采用继电器控制板实现,继电器控制板为取样回路集成PCB电路板, 通过继电器控制板控制33个工艺间空气中惰性气体β监测取样回路上的56个电磁阀,而控制板为非标集成功率器件,易发热,当出现损坏时,需对电路板重新反复焊接,易对继电器板造成损伤,甚至出现整版更换的情况,维修难度大、维修用时长、可维修性差且维修成本较高。

当反应堆处于异常工况时,HFETR辐射监测数据采集系统的采集和控制功能失效,可能导致无法了解各工艺间状态或系统状态,无法采取相应措施,存在安全风险和核辐射风险。

2.2 数据存储现状

系统数据存储现由值班室工控机和主控室工控机分别实现,无冗余设计,一旦数据丢失则无法恢复,存储量过大导致在显示历史数据时,系统响应时间过长,甚至系统响应失败。 近年来,当查阅历史数据、启动系统软件程序和工控机开机时,系统响应时间长,系统死机崩溃、通信中断,甚至出现数据丢失、自动控制功能失效等现象。

目前系统所采用的数据库在读写过程中会产生大量中间过程文件, 加重系统运行负荷,致使出现系统软件界面运行缓慢和卡顿现象,并使硬件发热加剧,进一步加快硬件老化速度,甚至导致系统完全失去响应而丢失数据。 在日常运维过程中, 经清扫灰尘和定期清理中间过程文件,改善散热条件、 多次重装系统和反复重启设备,短期内稍能缓解,但仍不能解决根本问题。

根据设备现场检查综合分析,目前现场部分功能均正常,且性能满足使用要求,故继续保留现场部分结构,针对当前系统存在的问题进行系统设计。

2.3 系统运行需求分析

HFETR辐射监测数据采集系统的运行需求主要是实时监测和掌握反应堆各区域及系统的实时剂量水平。在反应堆出现异常情况时,以便运行人员能及时准确地了解当前各工艺间或系统状态和判明所需采取措施的紧迫程度,具体为:

a. 可靠、实时地采集各监测通道现场数据信息[4]。 稳定有效可靠地采集各监测通道数据是HFETR辐射监测的基础需求。

b. 惰性气体β监测取样回路上电磁阀控制功能实现。 满足在不同运行监控点下,实现不同的控制功能要求。

c. 设置冗余磁盘阵列服务器系统以保证实时监测和存储数据的高可靠性。 在一台服务器故障时,由另一台服务器进行自动无扰切换,接管其工作,保证监测数据的稳定可靠存储。

因此, 笔者在不改变现场部分各监测通道、系统功能及运行状况的前提下, 利用新设备、新方法设计,从根本上解决系统存在的问题。

3 系统设计

3.1 设计思路

为了满足HFETR实际运行需求,HFETR辐射监测数据采集系统应具备实时采集、监测、存储显示及电磁阀控制等功能。 同时,为了满足长时间运行监测,系统信息量大、分布广、连续性要求强的要求,系统应具有稳定、可靠的特点。 基于以上功能需求,HFETR辐射监测数据采集系统利用PLC、 磁盘阵列服务器及工控机等设备, 采用采集、控制和存储功能分离的系统设计,硬件上减轻单个设备上多个任务的负担,提高系统负荷带载能力,提高检修效率;软件上利用梯形图程序设计控制逻辑架构;通信上根据系统运行监视需求配置设计,实现现场数据实时显示,并利用冗余服务器配置,保证数据存储的可靠性,实现历史数据统一管理。

HFETR辐射监测数据采集系统的采集和控制功能改由PLC实现。各通道数据统一采集,系统具备手动和自动两种控制方式, 且在PLC输出端硬件连接中,为每一个DO输出点都加装一个中间继电器[5],目的是:保护PLC输入输出接点安全;控制与PLC电压不同等级的负载输出; 提高PLC系统的承载能力。

设置数据存储服务器, 剥离数据存储功能,减少工控机负担。 采用磁盘阵列服务器实现数据存储功能, 各监测通道通过PLC通信接口接入服务器内工业实时数据库平台进行数据存储。 为了提高系统的可靠性和安全性,软件界面发生问题时数据存储功能还能正常运行,需对服务器进行冗余设计,方案如下:

a. 冗余的服务器硬件配置。配置两台磁盘阵列服务器硬件,由于使用I/O冗余会大幅增加成本和布线难度,且现场仪表部分不具备冗余结构设计,设计通过电缆将两个相同的服务器相连。

b. 冗余的通信配置。 通过软件配置,实现两台服务器的通信冗余。

c. 冗余的切换过程[4]。 运行时两台服务器信息系统无缝对接,实时进行数据追踪,实现HFETR辐射监测数据采集系统数据存储管理一体化。

减少主控室工控机与值班室工控机功能负担。 采用通信网络,值班室工控机实现各通道监测数据的集中显示与电磁阀自动控制功能,主控室工控机实现各通道监测数据的集中显示,均具备系统监测通道的画面显示功能。

3.2 架构设计

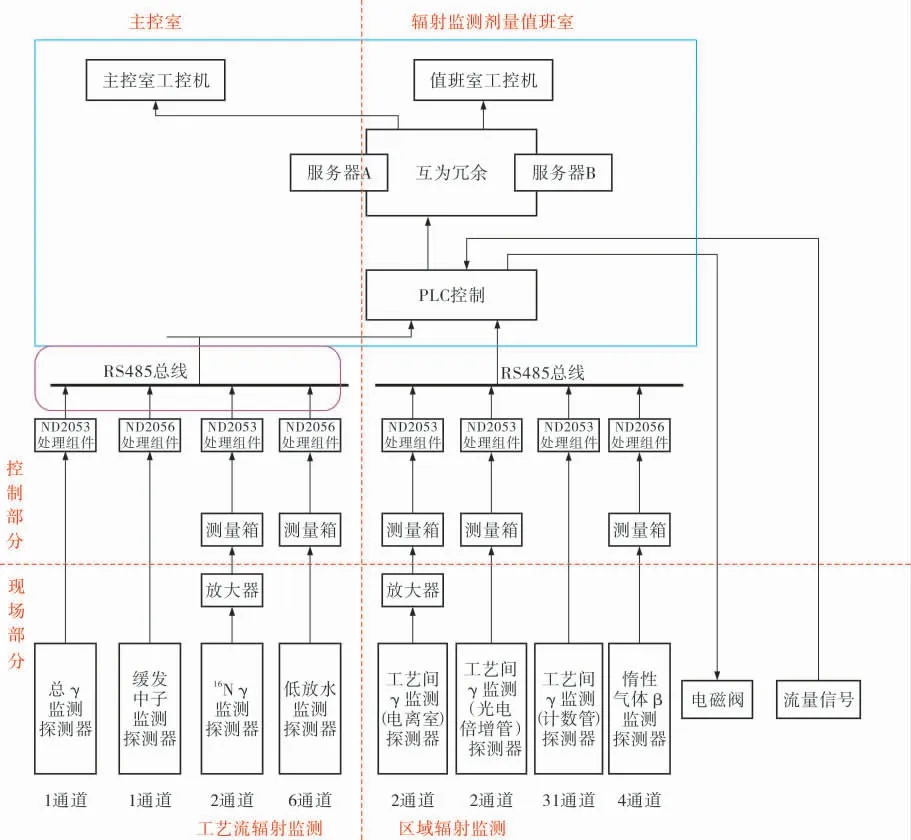

根据以上设计思路, 设计的系统架构如图2所示。

图2 HFETR辐射监测数据采集系统设计架构

PLC实现采集55个监测通道数据和惰性气体β现场取样管道上56个电磁阀的自动控制功能。

磁盘阵列服务器实现存储和处理55个监测通道数据功能。

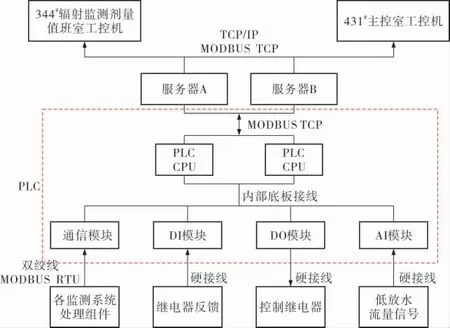

在PLC与各监测系统处理组件及两台工控机间采用MODBUS TCP模式通信采集数据(图3)。值班室工控机和主控室工控机具备系统监测通道的画面显示功能, 可实现报警提示、 事件记录、历史数据查询、实时历史曲线及控制等。

图3 HFETR辐射监测数据采集系统通信设计

3.3 硬件设计

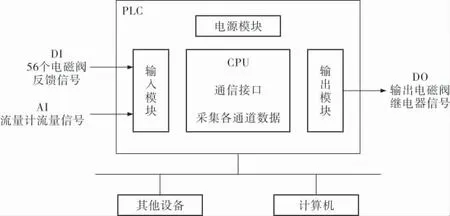

3.3.1 PLC数据采集和控制功能硬件设计

根据HFETR辐射监测需求和I/O点位数量,PLC应含有CPU、电源、DI、DO、AI、通信6种模块[6],对PLC硬件模块的配置如图4所示。根据模块数量选择相应槽数的机架和占位模块, 系统PLC的硬件构成如图5所示。

图4 系统PLC模块配置

图5 PLC硬件构成

3.3.2 数据存储硬件设计

HFETR辐射监测数据采集系统采用工业服务器2台,互为冗余,服务器CPU为Xeon E5,内存32 GB, 双千兆网卡接口, 双视频输出(HDMI、DVI),配备RAID 10磁盘阵列,存储容量2 TB,用于数据的存储。

3.4 软件设计

软件设计以运行需求和现场I/O信号与PLC编程元件为依据,根据PLC的I/O统计表,对输入输出进行通道分配,采用梯形图编程[6](图6),配有工业实时数据库,形成“电磁阀-中间继电器-PLC”3个典型控制元件组成的控制装置。

图6 输入输出通道分配的梯形图程序设计

3.5 通信设计

根据HFETR辐射监测数据采集系统实际运行需求进行通信设计, 采用MODBUS TCP协议,对PLC各个模块间和输入输出通信模块进行配置,并对各系统监测通道设备、服务器,以及工控机的通信地址、数据区、数据类型及波特率等进行配置(图7),能有效保证通信周期内可实时采集各系统监测通道设备数据,也保证了HFETR辐射监测数据采集系统通信的可靠性[2]。

图7 PLC通信配置

4 系统验证

4.1 系统调试

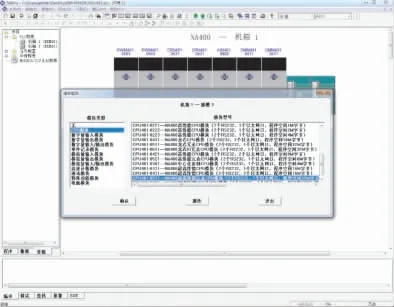

如图8所示,根据所设计的架构,导入梯形图程序,配置通信网络,进行系统调试,试验本设计的实用性和正确性,确保系统功能满足要求。

图8 系统调试界面

4.2 堆上试运行验证

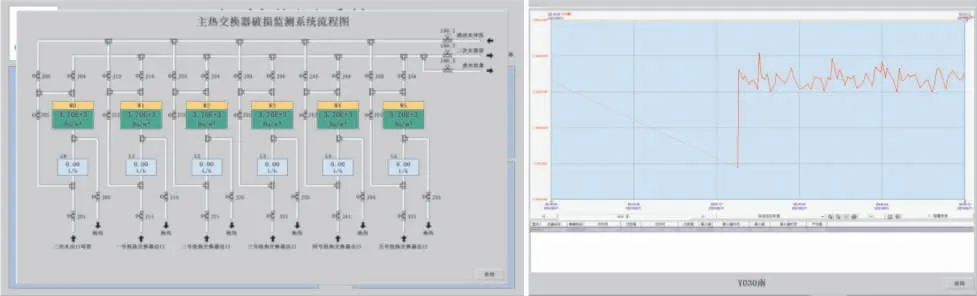

在HFETR上进行辐射监测数据采集系统随堆试运行验证,历时一个月。 在试运行期内,该采集系统运行稳定,数据采集、存储显示及电磁阀控制等功能均满足设计要求,系统监测示例如图9所示。

图9 系统监测示例

试运行结果表明,基于新架构的辐射监测数据采集系统能够采集各监测通道的相关数据,且在数据采集运行时,能够存储和显示各监测通道的实时值、状态值、警告阈值、失效阈值和高报阈值; 满足惰性气体β监测取样回路上电磁阀控制功能的需求;系统软件运行流畅,不再出现操作卡顿、系统崩溃等现象;系统能长期稳定运行。

5 结束语

针对原辐射监测系统不足重新设计架构,系统设计架构合理,设备运行正常可靠。 该设计系统投入使用以来,随堆运行状况良好,数据采集显示正常, 系统控制惰性气体β监测取样回路上电磁阀的可靠程度明显优于原系统控制效果,系统现场使用的维修、故障率明显降低,同时设备维护量大幅下降,减轻了现场操作人员的工作强度,减少了维护人员的工作量,降低了经济成本,对HFETR辐射监测运行监测数据质量提升具有非常重要的意义,保证了HFETR的安全、高效、稳定运行。

通过本次设计,系统的可靠性和稳定性得到了提高,且具备了对比各炉段工艺房间辐射剂量水平的功能,可为后续工艺房间辐射监测趋势分析提供数据支撑。