淬火水温对7050铝合金残余应力及力学性能的影响

2022-09-26张新全谢林军袁武华

李 晨,张新全,谢林军,袁武华

(1.中国航空工业集团公司 第一飞机设计研究院,陕西 西安 710089;2.湖南大学 材料科学与工程学院,湖南 长沙 410082)

7050铝合金是航空航天领域大型构件制造中广泛使用的一种超高强韧轻质结构材料,通常采用固溶时效热处理来提高力学性能[1-4]。但是,固溶淬火过程中,快速冷却导致温度不均匀分布,在材料内部形成较大的淬火残余应力。残余应力不仅影响合金结构件的使用性能,也使零件机加工过程中出现尺寸不稳定等现象[5-6]。在保证结构件力学性能的前提下,一般采用控制水温的方式来降低制品的残余应力,避免淬火开裂。对大型复杂结构件来说,少量的冷压塑性变形可以使构件内部残余应力重新分布,是消减淬火残余应力的一种有效途径[7-9]。然而,不同水温淬火试样冷压后,残余应力呈现不同的变化规律。本试验在分析淬火水温对残余应力影响基础上,分析高、低水温淬火试样在冷压过程中的残余应力及力学性能变化规律,为高强铝合金结构件残余应力控制提供借鉴。

1 试验材料与方法

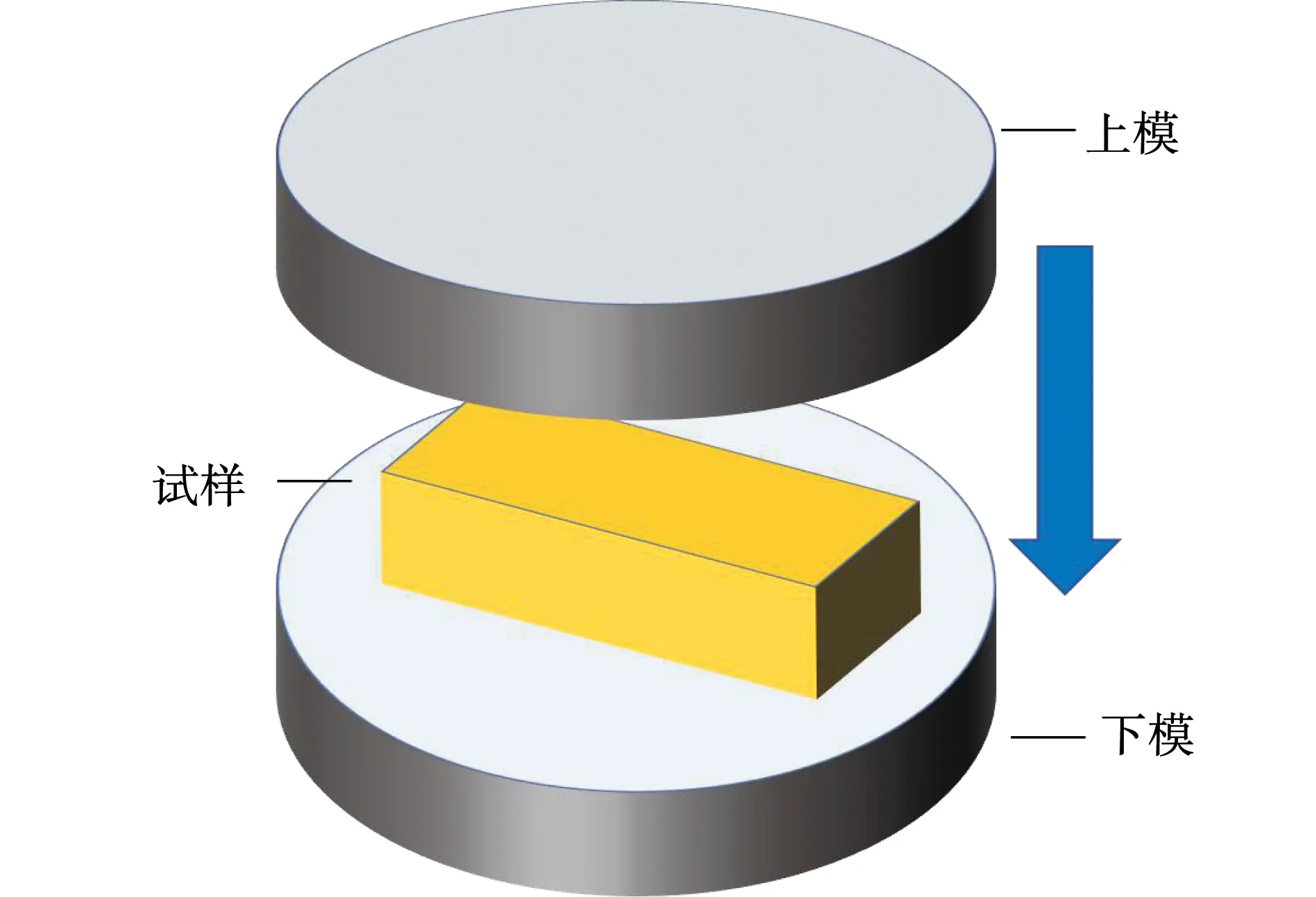

本试验所用7050铝合金试样从万航模锻有限责任公司提供的锻坯上切取,试样尺寸为165 mm×65 mm×50 mm(L×LT×ST),化学成分如表1中所示。试样经477 ℃7 h固溶处理后迅速淬火冷却,淬火转移时间不大于10 s,淬火冷却水温分别为20 ℃、40 ℃、60 ℃和80 ℃,分别测试试样冷却过程中的温度变化及冷却后的残余应力。再分别选取20 ℃、60 ℃水温淬火试样进行1%~4%不同变形量冷压,冷压模型示如图1所示。对合金不同状态的残余应力和时效后的力学性能进行测试。残余应力测试使用Proto iXRD X射线残余应力衍射仪。表面残余应力测试部位如图2所示。时效工艺为121 ℃6 h+177 ℃7 h。拉伸试样按照国标GB/T 228.1-2010,在Landmark型50 kN电液伺服疲劳试验机上进行,拉伸速率为1.5 mm/min。

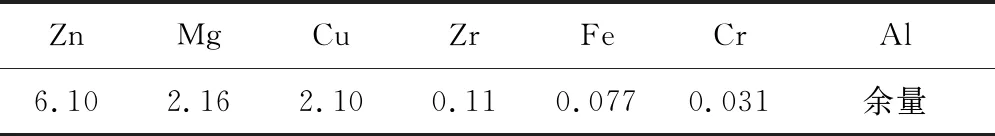

表1 7050铝合金锻件的化学成分(质量分数/%)

图1 冷压模型示意图

图2 残余应力测试位置示意图

2 试验结果及分析

2.1 淬火水温对试样表面残余应力的影响

试样表面测试点沿x、y方向的残余应力σx与σy测试结果如图3所示。试样在20 ℃~80 ℃淬火后的表面x、y方向的残余应力均为压应力,整体而言,表面残余应力随淬火水温升高而降低,在40 ℃~60 ℃淬火水温区间,残余应力变化不明显。在试样长度x方向,沿表面中心线由中心到边缘区域σx呈现先增加而后减小的趋势;在试样宽度y方向上,沿着表面中心线由中心到边缘区域σy呈现先减小而后增加的趋势。20℃水温淬火试样表面除边缘外,其余各点x方向残余应力σx均在220 MPa左右,而y方向的残余应力σy均在220 MPa~300 MPa之间。40 ℃、60 ℃水温淬火试样表面残余应力的大小和分布比较接近,σx均在130 MPa(除边缘外),与20 ℃淬火试样相比降低约40%;σy约为220 MPa,与20 ℃淬火试样相比降低约25%。80 ℃水温淬火后试样表面残余应力显著降低,σx约为25 MPa,与20 ℃淬火试样相比降低约85%;σy约为70 MPa,与20 ℃淬火试样相比降低约70%。

图3 试样沿长度方向表面中心线残余应力测试曲线

为分析水温对试样淬火残余应力的影响,对不同水温淬火时试样芯部的温度进行测试,结果如图4所示。由图4可知,试样在淬火入水10 s内,温度降低较快,15 s以后,温度趋于平稳。20 ℃水温淬火的温度降低较快,40 ℃和60 ℃水温淬火时温度降幅相当,而80 ℃水温淬火时的温度降低较慢。根据图4的淬火过程冷却曲线,使用反传热法计算得到的试样与水的对流换热系数如图5a所示。对图4冷却曲线求导得到的冷却速度曲线如图5b所示。由图5a可见,随着淬火水温的升高,对流换热系数降低,且换热系数峰值对应的温度下降。从图5b可以看出,20 ℃水温淬火对应的冷却速度大于其余三个温度的,40 ℃和60 ℃水温淬火的冷却速度相当,80 ℃水温淬火的冷却速度则明显降低。从不同水温淬火过程中的冷却速度可以看出,随着淬火水温的降低,冷却速度增大,残余应力增加,但水温40 ℃~60 ℃时,水温变化对冷却速度影响不明显。

图4 试样淬火冷却曲线

图5 淬火过程对流换热系数和冷却速度

7050铝合金淬火临界温度区间为195 ℃~395 ℃,在该温度区间,冷却速度低,难以获得理想的固溶效果[10]。从淬火冷却速度来看,淬火水温应控制在60 ℃以下。

2.2 淬火水温对冷压残余应力的影响

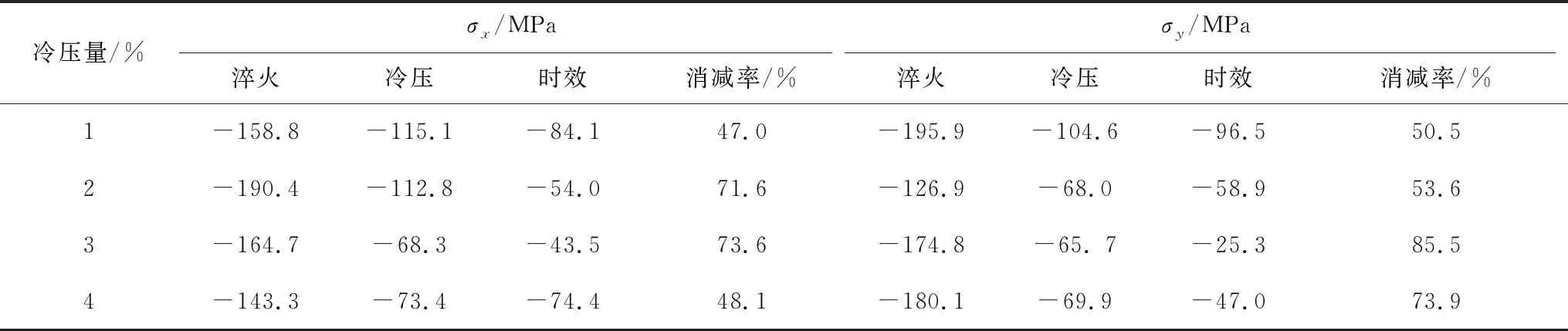

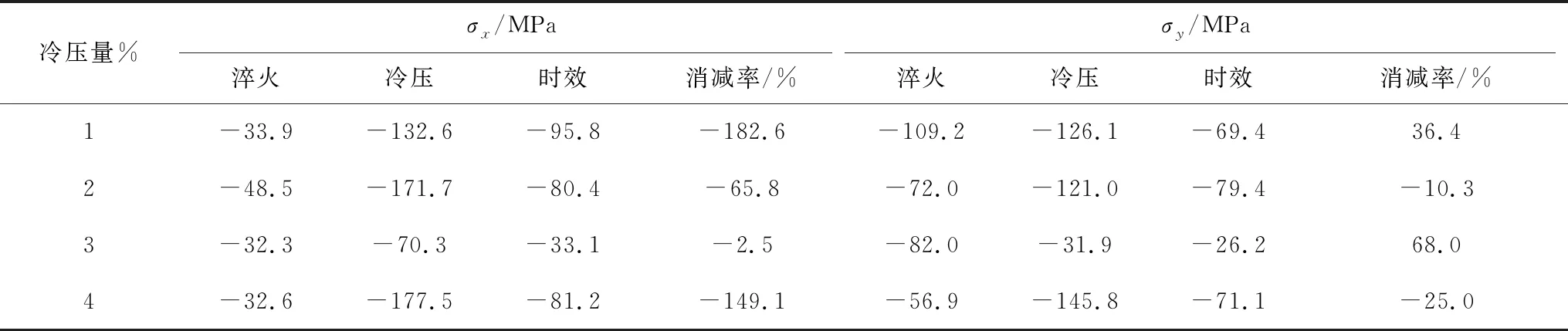

20 ℃淬火后,不同冷压变形量的试样在时效后表面中心点残余应力值如表2所示。固溶淬火态试样表面中心点长度方向的残余应力σx和宽度方向残余应力σy,经过1%~4%的冷压变形后,分别降低30%~58%和46%~67%。时效处理后,试样残余应力进一步减小,与淬火态相比,σx降低46%~73%,σy降低50%~85%。从冷压变形试样时效后的残余应力结果可以看出,冷压变形量3%时,两个方向的残余应力消减效果均较好。

60 ℃水温淬火后,不同冷压变形量试样在时效后表面中心点残余应力如表3所示。固溶淬火后,试样表面残余应力为压应力,试样经1%~4%的冷压变形处理后,σx仍为压应力,与淬火态相比残余应力并没有得到消减,反而出现增大现象;σy也为压应力,除变形量为3%试样外,冷压后σy也出现了残余应力增大现象。试样时效处理后,残余应力较冷压态均呈现减小趋势;与淬火态相比,σx均出现了增大现象(消减率为负)。在冷变形量为3%时,σx增加最少,σy的消减效果最好。

从表2和表3所示的水温20 ℃和60 ℃淬火试样冷压、时效过程中残余应力变化情况可以看出,在常温20 ℃水温淬火试样,淬火态残余应力较大,经过冷压后,残余应力消减效果较好。而经过60 ℃水温淬火后,试样残余应力较低,但经过冷压变形后,大部分试样残余应力消减效果不明显,甚至出现残余应力增大现象。虽然两种水温淬火试样在冷压3%、时效后的残余应力均较低,但低水温淬火试样冷压、时效后,残余应力消减效果更为稳定。

表2 20 ℃水温淬火试样冷压、时效后残余应力变化

表3 60 ℃水温淬火试样冷压、时效后残余应力变化

在20 ℃、60 ℃两水温淬火后,冷压变形对试样残余应力的影响规律不同,这主要受冷压消减残余应力机制的影响。冷压过程中,残余应力的消减程度受材料屈服强度、接触面摩擦因数等影响较显著。20 ℃、60 ℃水温淬火后,7050铝合金的压缩屈服强度分别为208 MPa、251 MPa,且随着淬火水温的升高,室温停放达到屈服强度最大值的时间更短。而材料屈服强度越高,冷压过程中残余应力消减幅度越小,冷压塑性变形所需压力越大[11]。在60 ℃较高水温淬火时,试样残余应力较低,而屈服强度高,冷压过程中的塑性变形不均匀,造成残余应力重新分布,反而导致残余应力增大。

2.3 淬火水温及冷变形对试样力学性能的影响

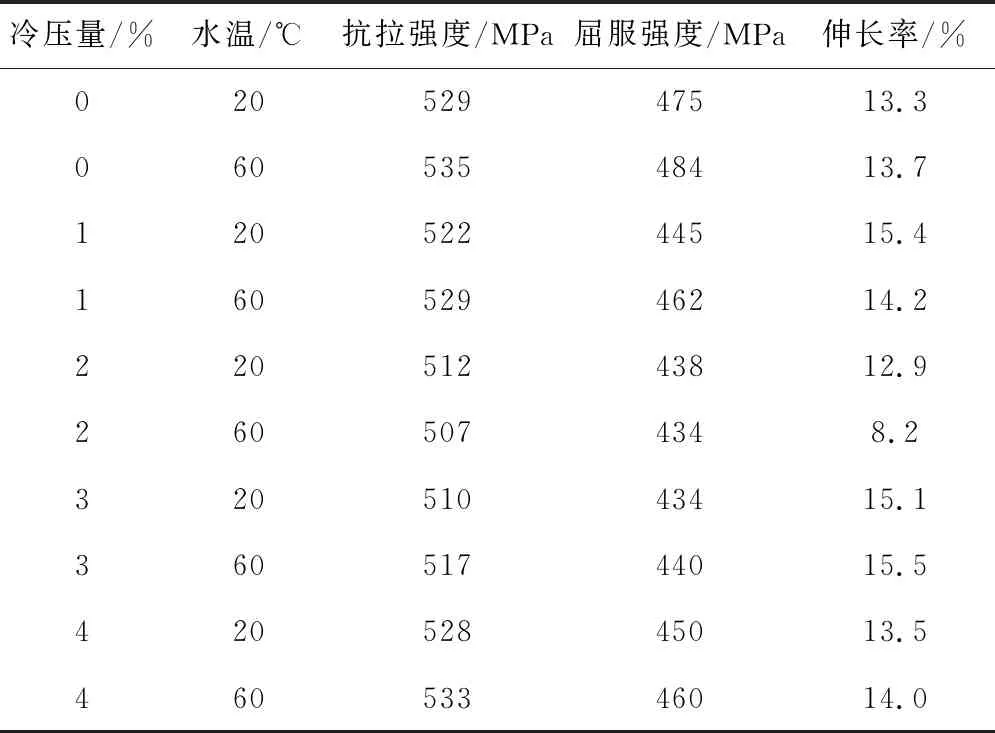

表4为20 ℃和60 ℃水温淬火试样经冷压、121 ℃6 h+177 ℃7 h双级时效后的力学性能。

表4 淬火水温及冷变形对试样力学性能的影响

从表4可以看出,冷变形量为1%~4%时,冷压变形试样时效后的抗拉强度、屈服强度均低于直接时效试样的,且随着变形量的增加,试样时效后的屈服强度和抗拉强度均呈现先减小后增大的趋势。随冷压变形量的增加,20 ℃水温淬火试样的抗拉强度和屈服强度波动相对较小,分别为18 MPa和16 MPa;而60 ℃水温淬火试样的抗拉强度和屈服强度波动相对较大,分别为26 MPa和28 MPa。另外,从表2和表4可以看出,20 ℃水温淬火试样经2%~3%冷压变形后的残余应力消减效果较好,但屈服强度降低约8%。

3 结 论

1)试样20 ℃~80 ℃水冷淬火后,表面应力均为压应力,随着淬火水温的升高,表面残余应力降低。

2)较低水温淬火后,7050铝合金淬火残余应力大,但屈服强度低,2%~3%冷压变形量对残余应力消减效果较好;淬火水温较高时,淬火残余应力较小,但屈服强度较高,冷压变形消减残余应力的效果较差,甚至出现残余应力增大的现象。

3)淬火后1%~4%的冷压条件下,随着变形量的增加,合金在时效后的屈服强度和抗拉强度呈先减小后增大的趋势。