大型火力发电厂除氧器钢轨式拖拉就位工艺研究

2022-09-25杨黎峰

杨黎峰

(中国电建集团福建工程有限公司技术中心,福建 福州 350018)

引言

大型火力发电厂建设过程中,除氧器为满足使用功能要求,其体积与重量随着机组容量的提升而不断增大。如何保证除氧器快速、高效、安全的就位成为了摆在每个施工单位面前的难题,各种各样的方法层出不穷,但效果都不尽如人意。

福建华电邵武三期2×660 MW 工程4 号机组主体建筑及安装工程在除氧器拖运就位的过程中,选择了创新性的钢轨式拖拉就位方式,即通过将除氧层局部构架缓装、直接在除氧层楼板上铺设由道木轨枕及钢轨组成的拖运轨道,再将除氧器吊装、拖运到位。

1 拖运就位工艺

本除氧器拖拉就位工艺主要原理是在直接除氧层楼板上铺设枕木和钢轨,并利用斜撑固定钢轨后,让除氧器在钢轨上滑动,以达到拖运除氧器的目的。在此过程中,钢轨的铺设为本工艺的的重要作业程序,其施工技术要求比较高。

2 除氧器拖运装置设计及就位

2.1 除氧器拖运装置设计及安装

本方案设计除氧器(除氧器净重1 150 kN)拖运系统为钢轨、枕木、卷扬组成的拖拉系统,钢轨型号为50 kg/m、枕木规格为2 500 mm(L)×200 mm(W)×150 mm(H)、卷扬机规格为5 t。在除氧器底座底面预先用槽钢14 点焊固定,在除氧层上铺设枕木,主要布置如下:

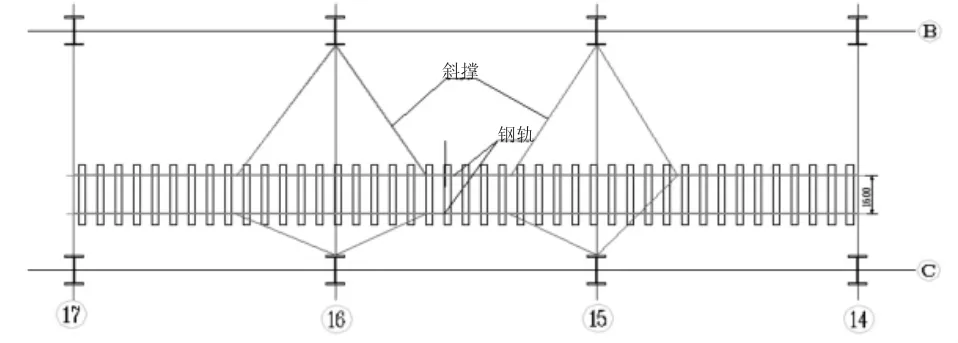

2.1.1 钢轨、枕木设计及布置

在除氧层沿除氧器就位中心线铺设枕木,枕木排列间隔应小于150 mm,在尽可能地靠近或接近两根楼板建筑梁正上方水平、直线铺设及固定两列50 kg/m 钢轨作为除氧器的拖运梁,中心间距1.6 m,从除氧层固定端(或扩建端)一直铺设到除氧层就位基础上方,每隔3 m 用16 号槽钢连接焊接加固钢轨,防止拖运过程中轨枕移动或偏移。另外,还需在钢轨上方涂上黄油,减少拖拉阻力。拖运轨道俯视图(参考图1与图2)。

图1 拖运轨道俯视图

图2 拖运轨道实物俯视图

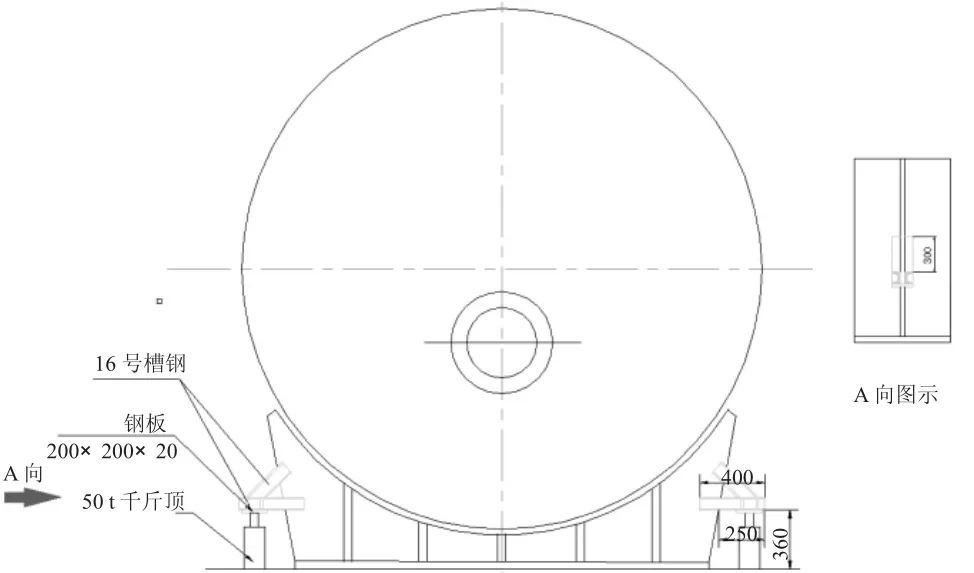

2.1.2 除氧器托座临时支墩设计

由于除氧器就位时,需要顶升离开拖运钢轨,必须临时设计四个能承载1 000 kN 支承点(参考图3)。由千斤顶和枕木交替操作,把除氧器顶升到基础正上方,并把枕木逐层支承牢固,除氧器顶升高度以其底座高于就位基础200 mm 为宜。下页图4 为托座临时支墩梁实物侧视图。

图3 除氧器托座临时支墩梁与除氧器关系示意图(单位:mm)

图4 除氧器托座临时支墩梁实物侧视示意图

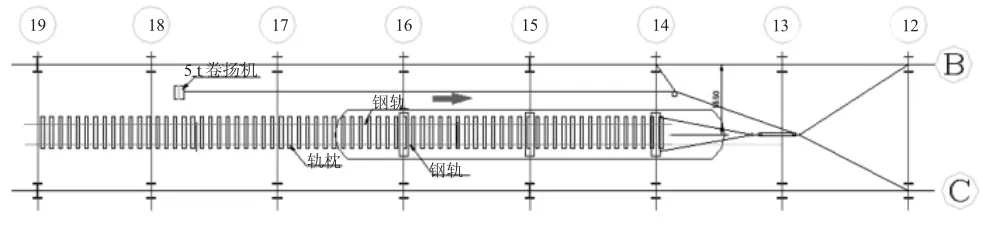

2.1.3 除氧器牵引方式设计(分两阶段)

除氧器的拖运分为两个阶段,除氧器由地面通过CC2500(450 t)履带吊单机吊至除氧层已铺设好的拖运轨道上。因此,除氧器的牵引方式也分两个阶段:

1)第一阶段:布置卷扬机+滑轮组的的牵引方式,卷扬机钢丝绳采用“三三走六”的形式布置(参考图5 与图6)。在此阶段中,缓慢起吊除氧器,当除氧器起升高度超过除氧层500 mm 时,停止起升。使用溜绳缓慢将除氧器转至与就位方向相一致,在移动的过程中应始终使除氧器与就位时中心轴线相平行。当除氧器的后支座进入除氧层时,缓慢松放除氧器至拖运枕木拖运轨道上。

图5 除氧器向拖船中心移动时牵引方式

图6 除氧器向拖运轨道中心移动时侧视图(单位:mm)

2)第二阶段:将除氧器与卷扬机拖拉系统连接好,并使拖拉系统受力,开动卷扬机拖拉系统,把除氧器往就位位置方向拖运,拖运时,需在钢轨表面上涂上锂基润滑脂,以减少滑动摩擦。卷扬机继续拖运除氧器,使除氧器的托座到达就位基础位置上方。

拖运时,为了便于控制,防止拖运失控,保证除氧器缓慢匀速前进,采用2 只5 t 手拉葫芦配合牵引。

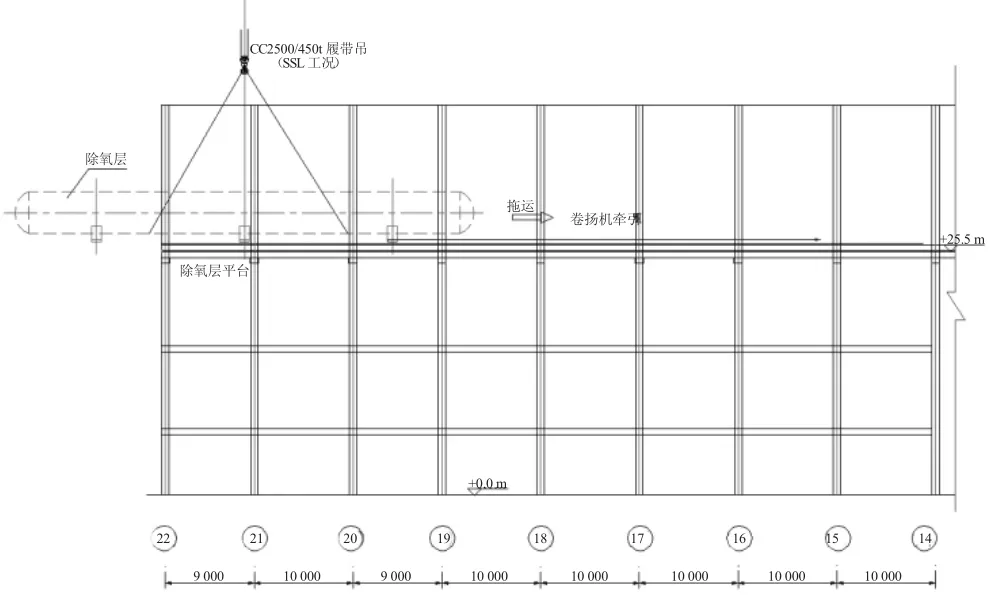

2.2 除氧器就位

除氧器整体拖运至基础位置上方,用4 个1 000 kN 千斤顶顶起除氧器,抽出拖运钢轨,在轨枕上安放钢板及移运器,可使设备前后及左右移动,再根据基础位置上纵横中心线,实现备调整后的精确就位,如图7 所示。

图7 除氧器就位调整图

3 相关校核计算

3.1 CC2500 履带吊负荷分析与计算

CC2500 履带吊吊装工况选用超起塔式工况,主臂42 m+副臂30 m,120 t 车身配重,30 t 车体配重,140 t 超起配重,85°主臂倾角。27 m 回转半径时额定起重量分别为136 t。除氧器筒体图纸给定质量为115 t,作业幅度控制在27 m 以内,吊具重约10 t,则CC2500 履带吊负荷率为:K′=(115+10)/136=92%,满足安全要求。

3.2 钢丝绳选用、校核

根据除氧器吊装图,只需对 6 ×37+1-170-Φ66mm 长16 m 的钢丝绳安全系数进行校核,该钢丝绳共四道受力,其夹角为60°,则每道钢丝绳受力为:115/(4cos30)=33.2 t,查得钢丝绳破断拉力Sb=267 t,安全系数K=267/33.2=8(安全),满足安全要求。

3.3 牵引卷扬机选取计算

除氧器吊到除氧间26 m 层以后用卷扬机系统拖拉时是移运器在轨道上行走,取滑动磨擦综合系数f=0.25,除氧器水箱质量N 计为115 t,则卷扬机拖拉时所需牵引力F=fN=0.25×115=28.75 t。

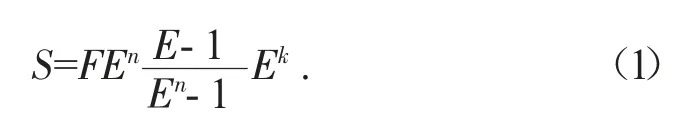

在B 排17 轴处布置一台5 t 卷扬机,选用32 t 四门滑轮组一套,9 道穿绕,滑轮组钢丝绳出头拉力计算公式为:

式中:E 为综合摩擦系数,取1.04;n 为钢丝绳分支数,取9;k 为转向轮个数,取1。

将相关数据代入式(1)得:S=4 t。

滑轮组钢丝绳用Φ20 mm,单道破断拉力为19.7 t,则安全系数k=19.7/3.7=5.3,满足要求。

卷扬机拖拉系统和水箱连接钢丝绳:用Φ32 mm 钢丝绳4 道,每道受力F=28.75/4=7.2 t。查手册Φ32mm 的钢丝绳破断拉力为65.4 t,则安全系数k=65.4/7.2=9,满足要求。

3.4 除氧层楼板钢次梁强度校核

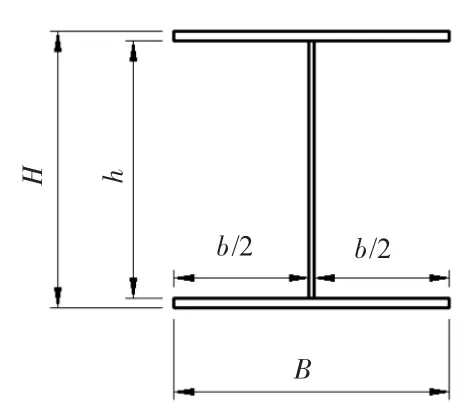

根据轨道枕木布置图及除氧层钢次梁布置图,只需对钢梁HN700×300×13×24 及钢梁HM588×300×12×20 进行强度校核。H 型钢外形如图8所示。

图8 H 型钢外形

3.4.1 HN700×300×13×24 强度校核

扩弯模量W=(BH3-bh3)/6H=(300×7003-287×6523)/(6×700)=5.56×106mm3。

设除氧器支墩与钢轨之间接触面为3 个支承点,则对钢轨最大压力P=(115/2)×104N。

钢梁的均布载荷为q=P/L=57.5×104÷10 000=57.5 N/mm,其中L 为钢梁的跨度。

最大弯矩Mmax=qL2/8=57.5×(104)2/8=7.19×108N·mm。最大弯曲应力σ=Mmax/W=7.19×108÷(5.56×106)=129 N/mm2<[σ]=210 N/mm2。

故该钢梁强度满足要求。

3.4.2 HM588×300×12×20 强度校核

扩弯模量W=(BH3-bh3)/6H=(300×5883-288×5483)/(6×588)=3.85×106mm3。

设除氧器支墩与钢轨之间接触面为3 个支承点,则对钢轨最大压力为P=(115/2)×104N。

钢梁的均布载荷q=P/L=57.5×104÷9000=63.9N/mm。

最大弯矩Mmax=qL2/8=63.9×(9×103)2/8=6.47×108N·mm。

最大弯曲应力σ=Mmax/W=6.47×108÷(3.85×106)=168 N/mm2<[σ]=210 N/mm2。

故该钢梁强度满足要求。

4 关键工序总结

拖运轨道枕木铺设时,枕木排列间隔应小于150 mm,钢轨间距为1 600 mm,拖运钢轨的纵向中心线必须与除氧层的水泥面楼板的支承梁相接近,确保轨枕和钢轨组合成的轨道有可靠的楼板支撑强度,这样就无需专门制作拖运箱形梁,能够节省了工程施工费用和工期,加快了后续的整个除氧器系统其它设备安装进度。除氧器支座应在地面安装焊接完毕,同时用槽钢14 与底座底面点焊固定,有利于除氧水箱在钢轨表面滑动。无需专业制作拖运钢架箱形梁,能降低拖运时除氧器的重心高度。

5 结语

本施工工艺省去了传统的除氧器拖拉就位用的钢构箱形梁,省去了箱形梁的材料费、制作加工费,同步节省了组装、拆卸工序,减少了大量的人工投入,削除了安全隐患,缩短了施工周期,提高了工作效率,能节约较高的箱形梁材料和加工制作人工费等。

通过在多台大中型火电机组工程成功应用本工艺,能为类似设备就位工艺提供技术指标和实践经验,大大提升了工程施工技术水平,具有明显的社会效益和环境效益。