煤矿开采液压支架电液自动化控制系统的设计研究

2022-09-25张磊

张 磊

(晋能控股煤业集团燕子山矿,山西 大同 037000)

引言

目前,随着煤矿综采技术的发展,我国越来越多的煤矿实现了煤矿的自动化综采,对于提高煤矿的产量及效率具有重要的意义。液压支架作为综采工作面主要的支护设备,广泛地分布在整个工作面上,对于液压支架的自动化控制及煤矿的安全高效生产具有重要的作用。液压支架在使用过程中,对工作面起到支护作用,同时与采煤机、刮板输送机等设备进行配套动作,实现综采工作面的自动化安全作业[1]。液压支架的电液控制系统实现对液压支架的控制,完成单机动作、联动动作等,并可与地面进行远程通信、远程控制不仅可以提升生产过程中的可靠性,减轻工作面的劳动强度,而且还可以提高煤矿开采的自动化水平。当前,我国液压支架的自动化控制水平有限,对其控制方法研究不足[2],针对这一问题,以PLC 为控制核心部件,针对液压支架的电液自动化控制进行系统设计研究。

1 液压支架电液自动化控制系统的整体设计

液压支架在井下的工作环境复杂,受到多种干扰因素的影响,对液压支架的电液控制要满足一定的技术要求。液压支架能够完成一定的动作功能,并可与工作面的其他设备进行联动,并实现启停、监测等任务,控制系统具有一定的可靠性,保证有较高的耐冲击性能。液压支架电液控制系统采用防爆型电源[3],具有较强的抗干扰能力,避免出现误动作,系统可以自动根据采煤机的位置进行自我动作调节,保证开采过程的顺利进行。液压系统的控制采用不锈钢整体的换向阀[4],配置先导阀过滤器,保证油液的纯净及及时动作。

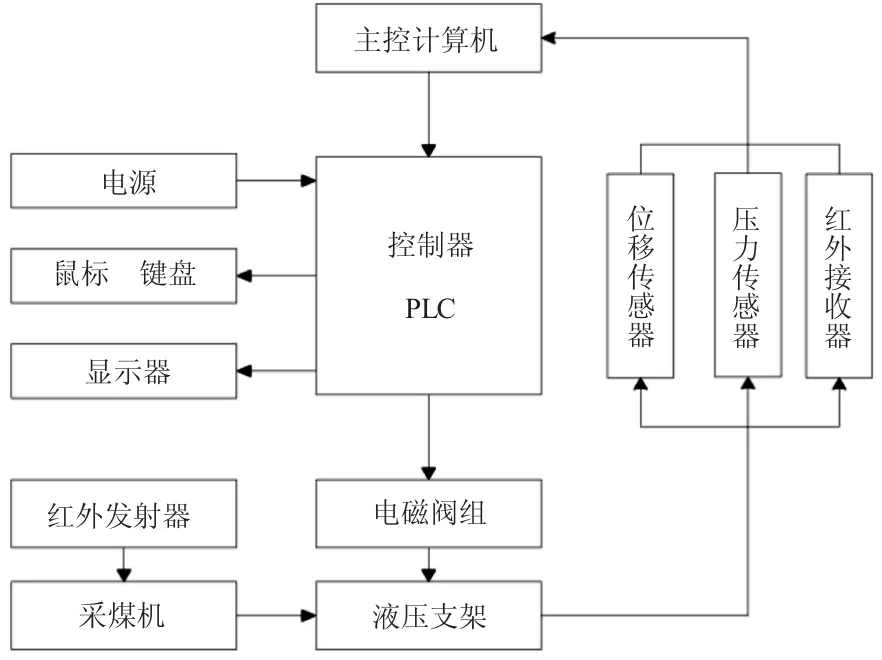

依据煤矿综采的要求,液压支架电液控制系统要实现多支架的自动及手动控制,能够对系统进行在线检测,包括对通信网络的检测及自身硬件电路的检测,可进行在线编程,实现对井下工作面的监测[5],依据采煤机及刮板输送机的动作实现自动跟机作业。当发生意外情况产生压力下降时,能够及时控制液压支架进行补压操作,保证煤矿支护的安全。采用PLC 作为控制器[6],对液压支架的自动化控制结构示意图如图1 所示。

图1 液压支架电液控制系统结构示意图

从图1 中可以看出,液压支架的电液控制系统包括控制器PLC、数据采集模块、电磁阀组模块、电源模块、执行模块及交互显示模块[7]。数据采集模块包括对立柱油缸压力检测的压力传感器、检测油缸位移的位移传感器、监测采煤机位置的红外发射器及接收器,采集到数据传递给主控计算机进行控制,并实现对采煤机的自动化跟机作业;控制系统的执行系统通过电磁阀组的动作实现油缸的伸缩控制,依据采集到的数据值对液压油缸进行控制;控制系统采用两组双路直流电源供电[8],可供液压支架相邻的5 组控制器使用;交互显示模块包括显示器及鼠标、键盘等,实现对系统数据的显示及实时的交互操作。

2 液压支架电液自动化控制系统的部件设计

2.1 硬件系统的设计

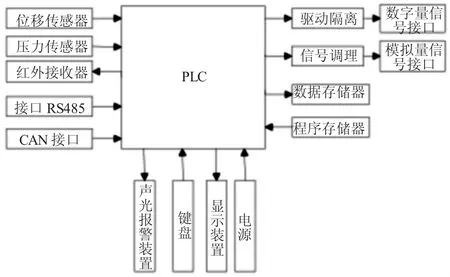

液压支架电液自动化控制系统的硬件组成如下页图2 所示,主要由PLC 控制器、传感器、电磁阀组、电源模块等组成。可编程控制器是单台液压支架的控制核心,液压支架之间通过总线进行数据传输[9]。数据采集模块进行信息的采集,并由控制器上传至上位机中,上位机通过程序控制电磁阀组的动作,实现对液压油缸的控制,从而实现单台液压支架的伸缩动作,完成系统所需的功能[10]。

图2 液压支架电液控制系统的硬件架构

PLC 作为工业自动控制装置,可以在井下恶劣的环境下进行稳定的工作,提高了对液压支架控制的可靠性,选用井下本安防爆型的PLC 控制器,为满足井下环境的使用需求,采用12 V 电压的定制PLC,保证系统的安全。同时,在系统中,需要数字量24 点的输入、14 点的输出,模拟量4 通道的输入,由于PLC 无法传输模拟量,需将传感器的模拟量信号转化为数字量信号进行传输,选用西门子S7-200 型PLC 控制器,并增加EM231 模拟量扩展模块进行通信[11]。

数据采集模块是进行控制输入的核心,液压支架的工作环境复杂,对传感器的选用要适应井下的安全及环境要求。以红外传感器选型为例,红外传感器对采煤机的位置进行数据采集,从而实现液压支架的跟机自动化控制。红外传感器分为发生器及接收器两部分,发射器安装在采煤机上,接收器安装在液压支架上,选用GUH5-F 型红外传感器,在工作过程中,发射器不断地发射红外信号,接收器将接收到的红外信息传输给控制器,从而分析采煤机的位置,确定各支架的动作[12]。红外传感器的工作过程如图3 所示,发射器随采煤机发出的信号经液压支架上的接收器接收后进行解码,将采煤机的位置传输给液压支架控制器,在使用过程中,对于发射器及接收器的位置要满足一定的距离及角度的使用要求。

图3 红外传感器工作过程示意图

2.2 软件系统的设计

综采工作面的不同情况及操作方式,对液压支架控制器的工作模式具有不同的要求,主要包括主控模式、从控模式、闭锁模式及空闲模式四种不同的工作模式,在工作过程中,依据工作面的工况进行切换。对PLC 进行变成控制可采用梯形图、功能图及结构文本等控制方式,梯形图采用逻辑关系进行编程,具有简便、可视化的特点。由于井下环境的复杂性,采用梯形图的方式进行编程操作,可提高编程控制的效率及安全性。

液压支架的控制,一般以本架控制器控制相邻的支架动作,从而保证工作面及操作人员的安全。液压支架控制系统不断地进行指令的读取及下发,对于执行系统的动作表现为液压缸的伸缩。以液压支架的升柱动作为例,当收到升柱指令时,控制器执行控制指令,控制系统实行报警及延时保护的机制,首先启动报警提醒装置,延时5 s 后,升柱的电磁阀打开,液压缸伸出,同时,液压支架的控制系统接收来自传感器的液压缸的位移信息及压力信息,当升柱的位移及压力达到指令的值时,升柱的电磁阀关闭,完成一个完整的升柱动作,其流程如图4 所示。

图4 液压支架升柱动作控制流程图

3 结语

液压支架的控制系统是实现综采自动化的重要部分,针对液压支架的电液自动化控制,设计了采用PLC 控制器的整体控制方案,并对具体的硬件设计及选型和部分软件的设计过程进行了分析。电液自动化控制系统采用PLC 作为控制核心,结合相应的传感器进行数据的采集,通过梯形图的形式控制电磁阀的动作,实现了液压支架的自动化控制,提高了煤矿的综采自动化水平,有利于提高煤矿的开采效率。