刮板输送机链条张力监测方案及实验研究

2022-09-25王佳

王 佳

(山西焦煤西山煤电官地矿,山西 太原 030022)

引言

刮板输送机为综采工作面的关键设备,其除了承担煤炭装运任务之外,还为采煤机行走提供轨道,为液压支架推溜提供支撑点。据不完全统计,刮板输送机的故障占据综采工作面所有机电设备故障的40%,而且刮板输送机链传动系统的故障占据整机故障的63%。刮板输送机链传动系统的高故障率主要是由于刮板链张力的时变特性导致的,而且刮板链的张力无法精准控制[1]。因此,为了提高刮板输送机整机的运输性能,减少刮板输送机链轮与链条之间的啮合故障,本文结合刮板输送机链传动系统的仿真结果设计一套链条张力监测系统,并对监测结果进行实验验证。

1 刮板输送机链条传动系统有限元分析

本节将重点对刮板输送机链条传动系统中的关键部件进行仿真分析,为后续制定有效的链条张力监测方案提供支撑。通过对刮板输送机链条传动系统关键部件的仿真分析得出链轮、链条和刮板组件容易发生变形的位置,为张力监测系统中监测传感器的布置提供依据。

1.1 链条与链轮接触应力变形仿真分析

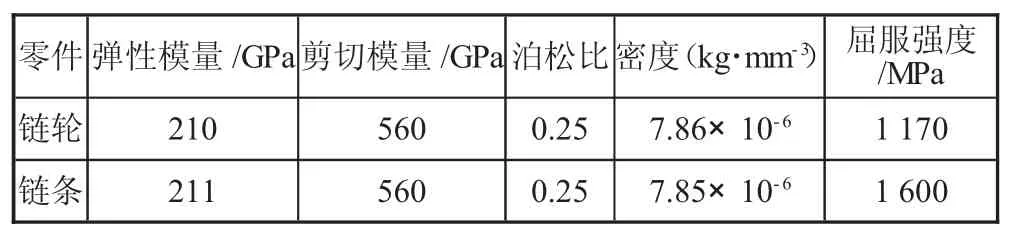

刮板输送机链条传动系统主要为链轮与链条之间的啮合传动。根据刮板输送机链条和链轮的结构参数基于SolidWorks 软件建立链条与链轮啮合传动的装配模型,并将所建立的三维模型导入ANSYS 软件中,对链条与链轮材料的弹性模量、剪切模量、泊松比、,密度以及屈服强度等设置完毕后[2];对装配体模型进行网格划分。链条与链轮材料属性如表1 所示。

表1 链条传动系统链轮与链条材料属性

模拟刮板输送机在额定工作工况下,即刮板输送机对应刮板链的牵引力为320 kN。在上述设置完毕后刮板输送机链条与链轮的变形云图如图1 所示。

如图1 所示,链条传动系统中链条与链轮相互啮合时,最大应力集中位置发生在链轮链窝的位置,且具体数值为846 MPa,远小于链轮材料的屈服强度1 170 MPa。同时,链条与链轮相互接触的最大变形量为13.35 mm。综上,链条与链轮之间的接触为安全、稳定接触。

图1 链条与链轮变形云图

1.2 链条与链条接触应力变形仿真分析

根据链条传动系统中链条的规格尺寸(长度为152 mm,弯曲段的半径为24 mm)基于SolidWorks 建立链条的三维模型,并将所建立的三维模型导入ANSYS 软件中,对链条与链轮材料的弹性模量、剪切模量、泊松比、密度以及屈服强度(参数如表1 所示)等设置完毕后,将三条链条装配为一体,并将整个模型划分为75 943 个节点[3]。同样对ANSYS 仿真模型中的链条施加320 kN 的牵引力,对链条与链条的接触变形及应力进行仿真分析,仿真结果如下页图2 所示。

图2 链条与链条接触变形仿真云图

如下页图2 所示,链条传动系统中链条与链条的最大接触应力位于刮板链从弯曲段向直线段过渡的圆弧内侧,且对应的最大应力为618 MPa,远小于链条材料的屈服强度1 600 MPa;同时,对应的链条与链条接触的变形量最大仅为0.726 mm。综上,链条与链条之间的接触为安全、稳定接触。

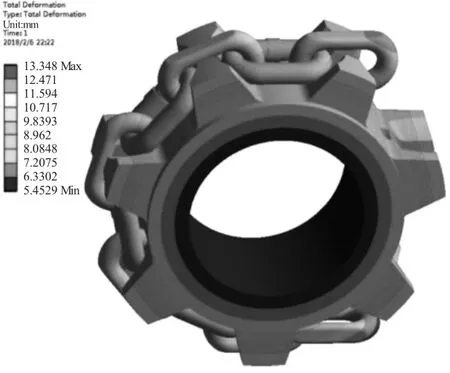

1.3 刮板链疲劳寿命仿真分析

“1.1”和“1.2”的仿真结果只是对链条传动系统中链条与链轮、链条与链条在瞬间冲击下系统的承受能力进行模拟;虽然在瞬间冲击载荷下看似安全,但是在长时间的高负荷、频繁瞬间冲击的影响下,刮板链的疲劳寿命并不一定满足要求[4]。因此,本节将对刮板链的疲劳寿命进行仿真分析。

同样采用“1.2”中的有限元仿真模型,根据《GB/T矿用高强度圆环链》的相关标准要求为刮板链施加138 kN 的载荷,对刮板链的疲劳寿命进行仿真分析,疲劳寿命仿真结果如图3 所示。

图3 刮板链疲劳寿命仿真结果

如图3 所示,刮板链所承受的最大等效交变应力为480 MPa,对应最小疲劳寿命的循环次数为11 497 次。

2 刮板链条张力监测方案设计及实验

本节将结合上述的有限元仿真结果设计合理、有效的刮板链条张力监测方案,并对设计的监测方案进行验证。

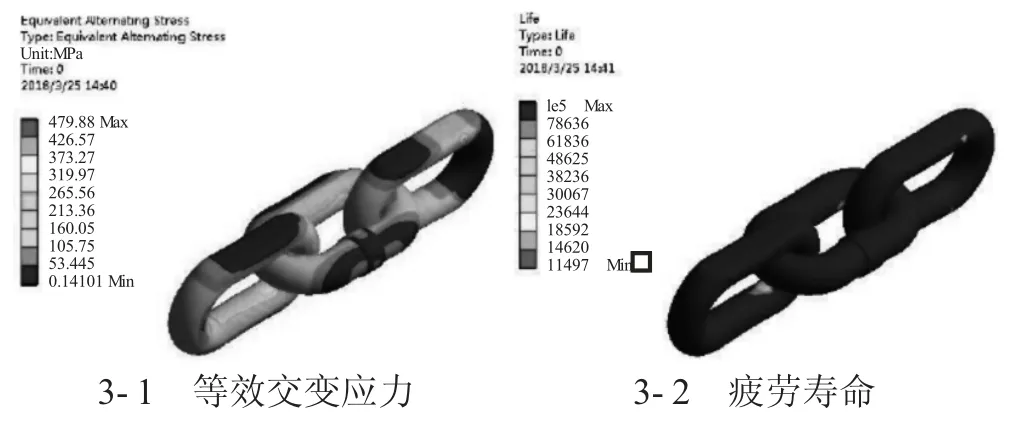

2.1 刮板链条张力监测方案设计

通过上述有限元仿真结果可知,链条传动系统中链条与链轮、链条与链条之间的接触变形明显可通过在链条表面安装应变传感器获取链条张力值。同时,鉴于刮板组件的强度足够大且变形量可忽略不计,可在刮板组件安装无线应变采集模块对应变传感器的数值进行采集[5]。刮板链条张力监测方案如图4 所示。

如图4 所示,在链条的对称位置布置应变传感器,在刮板组件开槽布置无线应变采集模块,应变传感器与采集模块之间通过信号线连接实现信号的传输。

图4 刮板链条张力监测方案

通过对市面上的应变传感器进行调研,从成本、性能以及灵敏系数等方面进行综合对比。最终,选用型号为SAK120-1-C11-P003M-V2M 传感器,该传感器可直接贴敷于链条直线段的中间位置。监测系统所配置的采集模块为DH5908 型无线动态应变采集。

2.2 刮板链条张力监测系统的实验验证

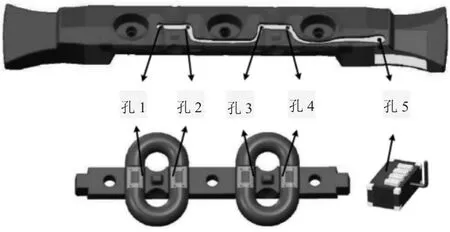

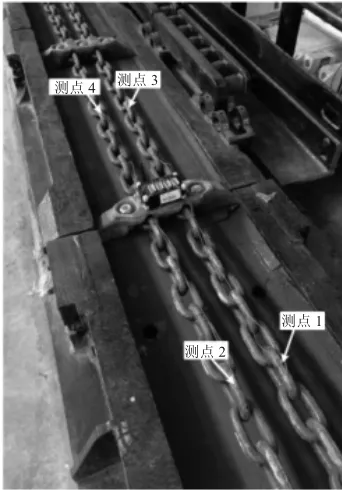

将上述刮板链条张力监测系统在实验室构建平台对其可行性进行验证。本次实验选用双链驱动刮板输送机,所布置监测点的位置如图5 所示。

图5 刮板链条监测位置布置点

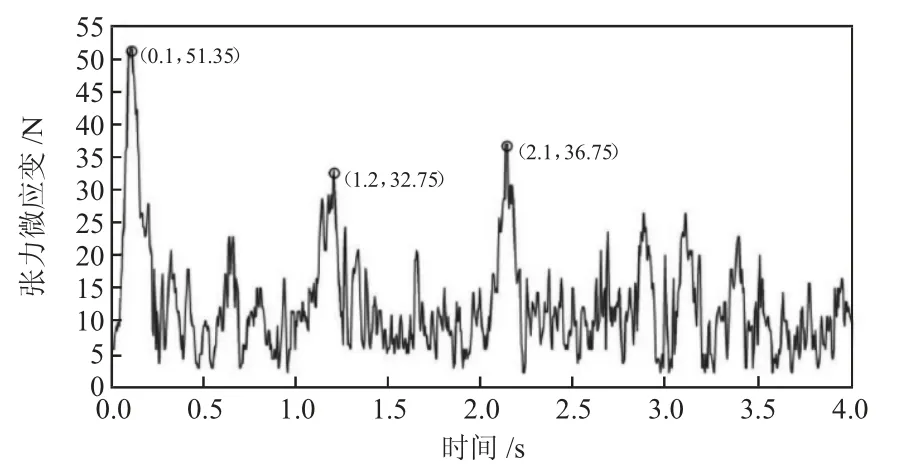

如图5 所示,对双链条对称位置布置四个监测位置,监测点均位于链条直线段的中间位置,并在为时4 s 内链条的张力进行监测。以监测点1 为例,所监测的数据如图6 所示。

图6 测点1 链条张力变化情况

如图6 所示,刮板输送机在启动阶段,链条在初始阶段会承受巨大的冲击,即在0.25 s 时刻链条的张力瞬间达到最大,且为51.34 kN。而后,刮板输送机平稳运行阶段,由于刮板链条的多变效应导致张力处于波动情况,即在1.2 s 和2.1 s 时刻链条受到较大的冲击,分别为32.75 kN 和36.75 kN。总的来讲,所设计的链条张力监测系统可对刮板链在实际运行过程中各种冲击载荷进行监测,说明所设计的链条张力监测系统可行。

3 结语

刮板输送机为综采工作面重要的设备,除了承担煤炭装运任务之外,还为采煤机行走提供轨道,为液压支架推溜提供支撑点。但是,在实际应用中由于冲击导致链条的张力为动态变化情况,为精确掌握刮板链条张力变化情况,降低刮板链的故障发生率,本文设计一款刮板链条张力系统,并经实验表明:链条张力监测系统可对刮板链在实际运行过程中各种冲击载荷进行监测,由此说明所设计的链条张力监测系统可行。