蒸压加气混凝土砌体薄砌法工艺分析

2022-09-24蓝溢波

蓝溢波

(福建六建集团有限公司,福建 福州 350000)

0 引言

蒸压加气混凝土砌块因具有保温隔热、防火阻燃、隔音降噪、施工方便等优点而被广泛应用,在普通砌筑时其灰缝厚度控制在8~15mm[1]。经过多年摸索,其砌筑工艺在不断地创新,薄层砌筑法(以下简称“薄砌法”)就是其中一种。薄砌法的关键在于采用专用黏结剂替代普通砌筑中的传统砂浆,其灰缝厚仅为2~4mm。本文以某工程为例,分析了薄砌法的施工工艺、操作要点及质量控制措施。

1 工程概况

某工程总建筑面积约129536.58m2,其中地下室23535.58m2,上部106001m2。包含1栋19层公租房、1栋10层医疗卫生中心、7栋24层高层、7栋3层别墅、10栋4层洋房以及3#地下室。结构体系为框架-剪力墙体系,抗震设防烈度6度,设计使用年限为70年。

砌体概况:(1)±0.000以下除钢筋混凝土墙体外,其他墙体均为200(100)厚蒸压加气混凝土砌块砖墙(除注明外),蒸压加气混凝土砌块专用黏结剂。除钢筋混凝土地下室外,防潮层以下墙砖均用200厚MU10页岩实心砖,M10水泥砂浆砌筑。(2)±0.000以上外墙采用200厚蒸压轻质砂加气混凝土A5.0B07级(AAC)砌块。内墙除厨房、卫生间等有水房间采用200厚蒸压轻质砂加气混凝土A5.0B07级(AAC)砌块,其余内墙(含虚线所示用户自理的内墙)均采用300厚蒸压轻质砂加气混凝土A5.0B07级(AAC)砌块,墙体按国标06CJ05图集要求砌筑。

2 工艺标准、流程及操作要点

2.1 工艺标准

薄砌法采用加气混凝土专用黏结剂,根据《砌体结构工程施工质量验收规范》(GB 50203-2011)要求,水平和竖向的灰缝厚度宜为2~4mm;根据《蒸压加气混凝土砌块、板材构造》(13J 104)要求,蒸压加气混凝土专用薄层砌筑砂浆灰缝厚度为3~5mm。结合项目砌块材料情况,专用黏结剂灰缝厚度控制为水平灰缝厚度为4±1mm,竖向灰缝宽度为5mm。

2.2 施工工艺流程

施工准备→楼面基层清理→测量放线→反坎设置(按需)→根据排砖图排砖撂底→立皮杆数、挂线→拌制黏结剂、排砖→砌筑第一皮砖→逐皮砌筑、“L”型铁件拉结、构造柱留设→构造柱、圈梁浇筑→圈梁以上砌体砌筑→预留墙缝塞缝处理→检查、验收。

2.3 施工准备

2.3.1 技术准备

(1)制定该分项工程的质量目标、检查验收制度等保证工程质量的措施。

(2)根据工程设计图纸,结合相关图集规范,编制专项施工方案,对相关施工人员进行可视化技术交底,必要时进行现场交底。

(3)确认门窗洞口位置需预留高度及尺寸,结合安装图纸及BIM模型,确定安装洞口预留高度及尺寸,明确管线开槽位置,充分了解工艺构造及材料要求。

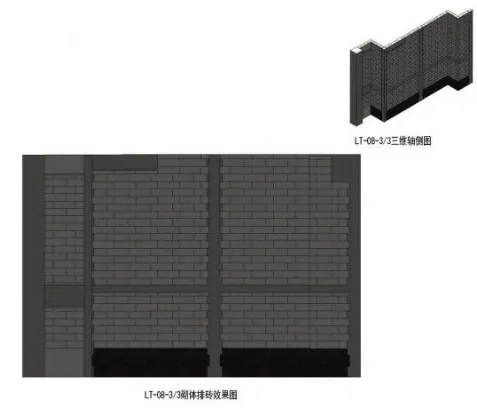

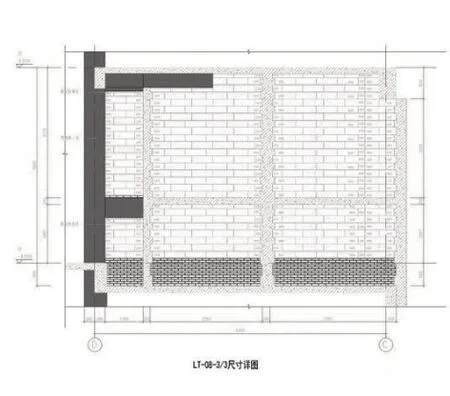

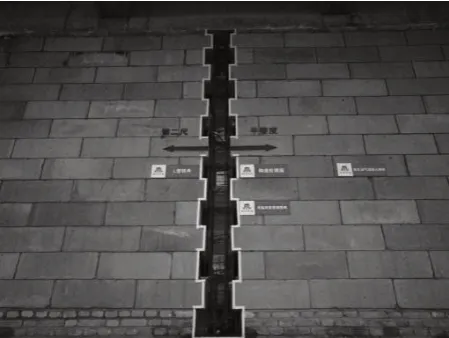

(4)结合设计图纸及实际情况,对施工图纸进行二次深化处理。采用BIM、CAD等软件设计砌筑部位墙体排砖图(如图1、图2)。

图1 墙体BIM排砖图

图2 墙体CAD排砖图

(5)校验检测和测量工具并取得检测报告。

(6)砌体开始大面积施工前应先建立施工样板,确定工序流程及施工标准,实行样板引路制度。

2.3.2 材料准备

该工程蒸压加气混凝土砌块为A5.0B07,规格为600×200×200、600×100×200和600×300×200,采用专用黏结剂砌筑,底砌为190×50×90灰砂砖。

(1)蒸压加气混凝土砌块、专用黏结剂及PU发泡剂(或聚合物抗裂砂浆)等材料进场需附有合格证和检验报告,按要求进场报验,抽样送检,尺寸偏差和外观质量标准,相关指标符合设计及规范要求。

(2)龄期不足28d、破裂、不规整、浸水和表面被污染的砌块不得用于墙体砌筑,薄层干法砌筑砌块含水率应低于15%。

(3)蒸压加气混凝土砌块在运输装卸时严禁摔、掷、翻斗卸货。进场后应按品种、规格堆放整齐,堆置高度不宜超过2m。蒸压加气混凝土砌块在运输及堆放中应防止雨淋[1]。

(4)专用黏结剂应按产品说明书进行拌制,搅拌至糊状,不得有结块存在。静置3~5min方可使用,使用时根据环境温度控制使用时长,宜控制在2~3h内用完。专用黏结剂使用前应进场报验,由具有相应资质的试验室出具完整的专用砌筑砂浆黏结剂试验报告。

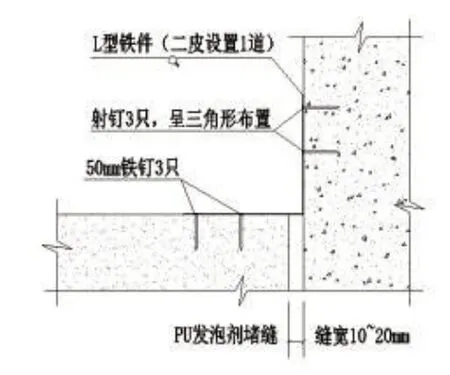

(5)加气块与混凝土结构通过射钉固定“L”型铁件进行连接,“L”型铁件规格为160mm×100mm×1.2mm,射钉规格≥25mm。

2.4 施工操作要点

2.4.1 测量放线

砌筑前,清理楼、地面施工垃圾及浮浆后,依据建筑图的尺寸要求,自控制轴线引测出外墙、隔墙及内墙等位置控制线,门窗洞口、水电设备预留洞口的位置线,经各专业人员复核后做好手续方可施工。

2.4.2 防水反坎设置

卫生间、水间等涉水房间及室内外位置需进行防水处理,设置200mm高同墙宽素混凝土反坎。为保证防水性能,反坎位置模板支设前先进行地面凿毛并植入Φ6钢筋@500。为确保混凝土成品效果,模板支设采用50×50方木通长上下夹木,上口设置Φ12对拉螺杆@900mm。

2.4.3 排砖撂底

除卫生间等特殊要求防水区域采用现浇素混凝土反坎,其余部位墙体底砌采用190mm×90mm×50mm灰砂砖砌筑,高度≥200mm。按组砌方式先用砖试摆,使砖的排列合理,符合模数。

2.4.4 立皮数杆、挂线、排砖

(1)在各转角处,按排块图排块、设皮数杆,确保组砌方式最佳,且立皮数杆间距不超过15m,并拉水平通线,标注门窗洞口、拉结筋、圈梁、过梁的尺寸标高,可利用混凝土墙柱面直接在面上标注,在门洞口位置、加气块墙两侧挂竖向垂线,控制墙体垂直度。

(2)拌制黏结剂:将黏结剂倒入灰桶,根据气温及说明书按比例加水,用电动搅拌器充分拌至均匀(约3min)即可使用。应根据现场用量随拌随砌,拌制好的黏结剂最好在2h内用完;当施工气温超过30℃时,拌成后的黏结剂超过3h不得使用。

(3)排砖:加气块组合不当会影响砌体稳定性,在砌筑砌块时,排序不合理,砌块间咬合不牢,就会降低砌体整体稳定性,第一皮砌筑时应根据墙体长度和砌体规格进行试摆。长度≤200mm的砌块不得上墙,上下皮灰缝应错开搭砌,搭砌长度不应小于砌块总长的1/3[2]。

2.4.5 加气块砌筑

(1)黏结剂应采用专用批灰刮勺铺设,先在下一皮顶面铺设黏结剂,然后在要砌筑的砌块侧面批刮黏结剂,加气块就位时用双手抱住,底面对准位置后缓慢放下,辅助以水平尺、橡胶手锤进行调整校正水平和垂直度。第二皮加气块的砌筑,须待第一皮加气块水平灰缝的黏结剂初凝后方可进行。

(2)加气块墙体与钢筋混凝土柱或墙连结:沿柱或墙高度方向每400mm通过“L”型铁件进行拉结,射钉长度宜≥25mm,安装时将“L”型铁件短边紧靠混凝土墙、柱,长边居中紧贴加气块面,“L”型铁件与混凝土墙、柱采用3只射钉固定,与加气块面采用3只50mm铁钉固定,射钉和铁钉均需按“L”型铁件上的预开孔位呈正三角形角度固定(如图3、图4)。

图3 “L”型铁件固定示意图

图4 “L”型铁件与结构连接

(3)加气块墙体与混凝土构造柱连接采用“L”型连接铁件,砌筑时沿柱高每隔400mm设置一个,“L”型连接铁件与砌块接触面钉入2只50mm长钢钉即可(如图5)。

2.4.6 构造柱、圈梁

为避免墙体过长、过高产生收缩裂缝,当加气块墙体长超过层高2倍或大于5m时需设置构造柱,一般在墙中间、端部、转角处、T形交接处留设。

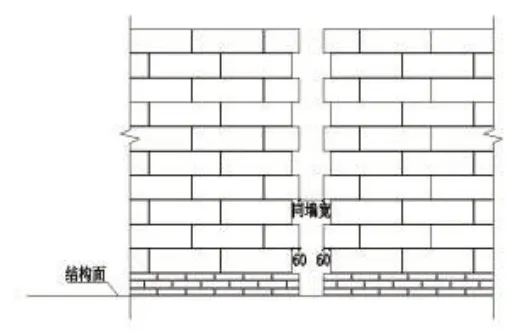

墙体与构造柱连接处宜砌成马牙槎,本案例中马牙槎伸入墙体60mm,槎高设置200mm。马牙槎设置宜先退后进,构造柱的宽度与墙等宽,如图6、图7所示。

图6 马牙槎留设示意图

图7 马牙槎留置示例

当砌体填充墙的墙高超过4m时,在墙体半高处设置与柱连接且沿墙全长贯通的现浇钢筋混凝土水平系梁,梁截面高度不小于60mm。填充墙高不宜超过6m[3]。

构造柱、圈梁钢筋规格、数量、间距、搭接长度等应符合设计规范要求,构造柱、圈梁内模尺寸及标高应符合设计要求,加固措施到位,接触面内贴双面泡沫胶条,防止漏浆,构造柱上端留设漏斗形浇筑口。

构造柱、圈梁混凝土浇捣宜采用细石混凝土,喇叭型浇筑口成型达到强度后凿除,切口凿毛处理。

加气块墙体门窗洞口过梁单独设置的采用预制钢筋混凝土过梁,过梁尺寸及支承长度根据设计要求施工,支承长度应≥250mm。

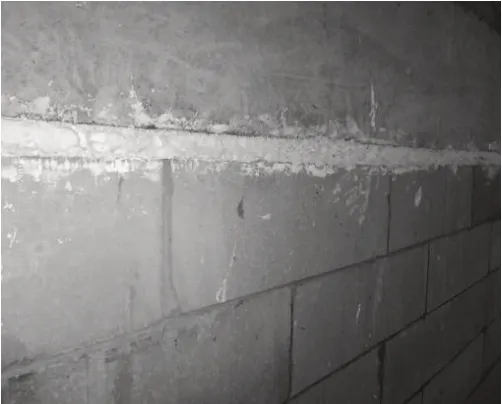

2.4.7 塞缝处理

加气块墙体与钢筋混凝土梁、板底在砌筑时预留10~30mm缝隙,砌筑14d后用PU发泡剂或聚合物抗裂砂浆填塞密实,塞缝应饱满、充实,及时处理凸出墙面的发泡剂或抗裂砂浆,如图8、图9所示。

图8 空隙PU发泡剂塞缝

图9 空隙抗裂砂浆封堵

3 质量控制措施及验收

3.1 质量控制要点

(1)蒸压加气混凝土砌块对外观尺寸要求高,采购时选择优质的供应商。

(2)确保蒸压加气混凝土的龄期应>28d,运输、装卸中确保其完整性,做好防水、防冻措施。

(3)卫生间、水间等涉水房间需设置200mm高同墙宽素混凝土反坎。同时,为保证防水性能,反坎位置模板支设前先进行地面凿毛并植入Φ6钢筋@500。

(4)砌体的灰缝饱满度须符合规范要求,防止因黏结剂不饱满导致出现假缝、瞎缝、透明缝等问题引起渗漏水,尤其是外墙。

(5)墙体砌筑至梁板底时,留设的缝隙为10~30mm,尺寸较小,除了砌筑前进行排砖设计,还需在过程中严格按排砖控制皮杆数及标高。

(6)每天砌筑的高度不宜超过1.8m,砌筑过程中随时检查垂直度、平整度,搭接、错缝、灰缝的饱满度严格按规范执行。

3.2 检查、验收

砌体施工完后按要求进行检查验收,实测砌体垂直度、平整度、门窗洞口尺寸应符合设计及规范要求,见表1所示。砌体灰缝饱满,无通缝、瞎缝、假缝、透缝等。

表1 填充墙砌体一般尺寸、位置允许偏差及检验方法

4 薄砌法工艺优势分析

4.1 提高灰缝饱满度

蒸压加气混凝土砌块的传统砌筑工艺灰缝一般为8~15mm,灰缝较厚,铺浆量不易控制,较易出现厚度偏差,导致灰缝不饱满。

薄砌法工艺的灰缝厚度控制在4±1mm,在灰缝较薄情况下,采用专用批灰刮勺铺设,灰缝厚度较易做到均匀一致,不易出现假缝、瞎缝,砌体整体稳定性较好。

4.2 有效避免顶砌问题

蒸压加气混凝土砌块的传统砌筑工艺中,由于顶部预留高度的不一致,导致每堵墙斜砌角度均需调整。三角预制块、砌块倾斜角度不一致,同时砂浆灰缝厚度较厚,易出现施工过程中砂浆脱落等现象导致砂浆不饱满,从而形成开裂。

薄砌法工艺顶部留缝10~30mm,采用PU发泡剂或聚合物抗裂砂浆填塞密实,能有效避免顶砌施工带来的质量问题。

4.3 填充墙与结构连接更可靠

蒸压加气混凝土砌块的传统砌筑工艺中,墙体与结构的连接一般通过拉结筋,在实际施工中,由于拉结筋漏预埋、后植筋、偏位、拉结筋未调直、植筋时未清空或深度不足、拉结筋间距不符合等问题,都可能造成墙体与结构的连接效果差,稳定性不符合要求。

薄砌法的连接采用“L”型铁件,首先,其射钉孔位及射钉长度均固定,施工质量可控;其次,“L”型铁件的设置随砌随设,不易漏设,在后浇筑构造柱中,“L”型铁件的预留情况一目了然,易于检查。

4.4 更加节能和环保

薄砌法工艺,由于灰缝薄,有效降低墙体受冷、热桥现象的影响,更好地发挥加气块墙体的隔热、保温性能,更符合建筑节能目标。

薄砌法的专用黏结剂直接在灰桶加水拌制,对比传统砂浆砌筑工艺,避免砂浆运输中的滴撒漏问题、落地灰问题、砂浆材料浪费问题以及扬尘污染等问题,更符合文明施工的理念。

5 结束语

综上所述,薄砌法工艺相比传统工艺具有提高灰缝饱满度、避免顶砌问题、填充墙与结构连接更可靠、更加节能和环保的优势。也就是说,蒸压加气混凝土砌体采用薄砌法工艺能有效消除传统砂浆砌筑工艺中易出现的质量通病,节约成本,缩短工期。采用该工艺的砌体平整度、垂直度更好,配合薄抹灰工艺,能更大程度地节约材料成本,提高工程质量,更具有推广价值。