大跨径系杆拱桥整体顶升改造施工技术研究及应用

2022-09-23蒋岩峰

蒋岩峰

(上海先为土木工程有限公司,上海市 200331)

0 引 言

随着我国内河航道水上运输的发展,部分水运内河航道急需升级改造,以适应日益发展的内河航道水运业的需要。部分内河航道上的市政既有桥梁和高速道路桥梁存在桥下净空不足的情况,成为此类内河航道升级改造的重要制约条件。此类桥梁以前主要采取拆除重建的方法,该方法对社会交通影响较大,危险性较高,需要中断一定时间的水上运输,且拆除的固体废弃物容易造成内河水体污染和资源浪费。拆除重建不符合我国绿色低碳、可持续发展的要求,因此研究一种全新的内河航道桥梁升级改造方式就成为必然需求。桥梁整体顶升技术能够满足内河航道升级改造需要,增加内河航道桥下通航净空,提升内河航道水运等级[1-4]。

1 工程概况

宁杭高速南河特大桥[5]于2003年正式通车,建成时间较短,使用状况良好。南河特大桥改造前通航净宽为60 m,净高为5 m,根据芜申运河航道整治规划的要求,其净高不满足三级航道通航要求,净高需要调整为7 m,因此对南河特大桥进行整体顶升。

本文以宁杭高速南河特大桥整体顶升工程为研究对象。大桥主桥、引桥整体同步顶升2.16 m,最大顶升跨径130 m;对两侧引桥相应延长,北引桥增加4孔跨径为25 m的组合箱梁,南引桥增加6孔跨径为25 m的组合箱梁;桥台改造为桥墩。重点研究大跨径系杆拱桥整体顶升施工技术和施工工艺,提出符合大跨径系杆拱桥施工的桥梁整体顶升技术和施工质量保证措施。

2 桥梁整体同步顶升施工技术

2.1 桥梁整体同步顶升工作原理

桥梁顶升在采用传统的顶升技术时,由于荷载的差异和设备的局限,会出现油缸不同步现象,对顶升构件造成附加应力,从而对顶升构件造成破坏,产生较大的安全隐患。

PLC液压控制同步顶升技术建立在力和位移双闭环的控制基础上,是一种力和位移综合控制的顶升技术。系统由液压系统、计算机控制系统和检测传感器组成。液压系统由油泵、液压千斤顶、平衡保护阀、比例阀、进出油管等组成;计算机控制系统由计算机主机、同步控制软件、操作台、电控箱等组成;检测传感器由位移传感器和力传感器组成。

液压千斤顶根据桥梁的实际荷重,精确平稳地顶举桥梁,使桥梁在顶升过程中受到的附加应力下降至最低。液压千斤顶按照分布位置分组,与对应的位移传感器形成位置闭环,从而控制桥梁在顶升过程中的位移和姿态。通过PLC系统控制,可将桥梁整体顶升误差控制在±3 mm以内,对老桥允许设计±10 mm误差来说,抬升过程中始终保持在设计偏差以内,完全可以保证其结构不被影响[6]。

2.2 桥梁顶升支撑受力点布置方法

通过PLC液压控制系统控制若干台千斤顶进行桥梁整体顶升时,上下部支撑受力点有多种布置方法,主要有三种基本方法。

(1)下部承台(盖梁)+上部梁体法

该方法将千斤顶布置于梁体底面,千斤顶下部顶撑在承台之上,顶升前解除梁体上部结构与下部结构的约束,液压千斤顶出缸顶起梁体。受力传递顺序为:梁体→千斤顶→顶下支撑→承台(盖梁)→基础。图1为下部承台(盖梁)+上部梁体法示意图。

图1 下部承台(盖梁)+上部梁体法示意图

(2)下部抱柱梁+上部抱柱梁法

该方法在立柱的周边浇筑两个抱柱梁,根据千斤顶的长度和初始增加的垫块高度共同确定上下抱柱梁的竖向间距。顶升前将千斤顶安装在上抱柱梁的底面,支撑于下抱柱梁顶面,然后将千斤顶打压至额定顶升力的50%。在千斤顶的支撑下,使用绳锯或其他工具将上下抱柱梁之间的立柱切断,受力由立柱转移到千斤顶上。顶升时,液压千斤顶出缸顶升上抱柱梁,使其以上部位的结构上升。受力传递顺序为:抱柱梁及以上结构→千斤顶→下抱柱梁→承台(系梁)→基础。该方法中的反力由现浇抱柱梁与立柱之间利用摩擦力提供。图2为下部抱柱梁+上部抱柱梁法示意图。

图2 下部抱柱梁+上部抱柱梁法示意图

(3)抬梁+承台法

该方法在桥梁墩柱位置按一定距离间隔分布贯穿洞,在贯穿洞内穿入大于墩柱横断面长度的预制抬梁,千斤顶布置于抬梁底面支撑于承台上,顶升前使用绳锯或其他工具将抬梁与承台之间的墩柱切断,千斤顶支撑上部梁体并将其顶升。受力传递顺序为:抬梁及以上结构→千斤顶→承台→基础。该方法中的关键技术是必须保证抬梁与贯穿洞墩柱之间的灌浆密实。图3为抬梁+承台法示意图。

图3 抬梁+承台法示意图

2.3 桥梁同步顶升保护技术比选

桥梁整体同步顶升是一个动态的过程,在桥梁整体顶升过程中,一般情况下很难做到整体顶升幅度或比例完全一致,不可避免存在误差,在方案设计时必须考虑各种不利情况,做到有针对性地预防和消除隐患[7-8]。在桥梁顶升时若各点位移不一致或未按设定比例位移,易造成梁体偏扭,使梁内产生附加内力,导致梁体开裂,严重时会造成梁体失稳坍塌。

目前,大型桥梁多点同步顶升系统大多采用PLC同步顶升液压控制系统驱动超高压液压千斤顶顶升,利用分布式位移闭环控制,将桥梁进行同步抬升(顶升)和降落。由于桥梁顶升存在系统断电、液压油管损坏、液压顶内泄、液压密封损坏、计算机控制或电子元件出现故障等意外,从而会对建筑物的顶(抬)升过程造成安全风险。

为解决顶(抬)升中这一安全风险,对桥梁整体同步顶升过程均采取保护措施。目前主要有机械跟随千斤顶和A、B液压交替顶2种保护方式。

(1)机械跟随千斤顶

机械跟随千斤顶主要是在液压油缸同步顶升桥梁的同时,成对安装液压千斤顶和机械螺杆,自动跟随支撑机构,由液压马达驱动机械螺杆,自动跟随,始终托住桥梁,可以确保桥梁顶升时的安全。采用的机械跟随保护技术将传统的跟随支撑保护功能改进为主动施力(既在缸体内部增加液压系统及改变齿轮构造,最大可主动加载100 t力,满足消除钢支撑的弹性变形量和连接间隙)和静压支撑功能,既保证原有的跟随支撑保护功能,又有效解决了液压顶升千斤顶顶升完毕后向机械跟随千斤顶上进行载荷转移存在支撑间隙,导致梁体受力不均和顶升梁体产生横向侧移的难题。

机械跟随千斤顶具有实时进行无间隙旋转位移跟进,保证临时支撑位置处的机械跟随顶与支撑间的密贴,确保顶升构件不致发生塌落的致命风险的优点。

(2)A、B液压交替顶

采用2套工作原理相同的液压千斤顶进行同步顶升,并将这些液压千斤顶分为A、B两组轮流交替进行顶升。理论上认为,液压交替顶升速度相对较快,但在实际施工中交替顶升速度并不明显快。

在荷载转换更换垫块时,A组已经顶升10 cm,而B组千斤顶下方完全脱空处于人工更换垫块状态,此时实际上只有一路液压受力,而且更换垫块时间较长,存在一定的风险。如果发生停电、液压顶内泄、液压密封损坏、计算机控制或电子元件出现故障等意外,就会发生严重的事故,没有实现实际意义的交替保护。

通过对上述两种保护方式进行分析比较,虽然两种方式均可用于桥梁同步顶升,但采用机械跟随千斤顶进行桥梁同步顶升保护具有明显的优点,可以大大降低安全风险。因此,桥梁同步顶升保护技术应优先采用机械跟随千斤顶进行桥梁同步顶升保护。

3 工程应用

根据桥梁顶升支点不同布置方法的特点,结合南河特大桥主桥整体同步顶升施工的实际情况,主桥顶升采用下部承台(盖梁)+上部梁体的顶升方式[9]。鉴于机械跟随千斤顶在桥梁同步顶升保护中具有的显著优点,南河特大桥桥梁整体同步顶升采用机械跟随千斤顶保护。

3.1 主桥顶升千斤顶布置

结合南河特大桥主桥的结构特点和现场工况(见图4),按照桥梁整体同步顶升工作原理要求,桥梁整体顶升用千斤顶均布置于系杆拱桥的拱脚支座前后排位置[10],每个拱脚支座前后排周边成对布置8台5 000 kN液压千斤顶和8台5 000 kN随动机械千斤顶,单幅共布置32台液压千斤顶和32台随动机械千斤顶,顶升力最大值为160 000 kN,单幅拱桥重量为70 000 kN,顶升安全储备系数为2.28。拱脚位置上梁底至盖梁的高度仅为32 cm,而使用的液压千斤顶与机械跟随千斤顶高度分别为58 cm和46 cm,由于不能破坏梁体盖梁,所以主桥整体顶升工程采取两阶段施工方法进行,分为两个阶段进行施工。

图4 南河特大桥主桥立面示意图

3.2 主桥整体顶升第一阶段

3.2.1 千斤顶布置

第一阶段共布置48台2 800 kN的液压千斤顶,每个拱脚支座前后排位置分别布置6台液压千斤顶,共布置12台液压千斤顶,如图5所示。

图5 2 800 kN千斤顶布置平面细部图

由于2 800 kN液压千斤顶高度加上找平砂浆层和钢垫板总厚度约为32 cm,所以要适当去除盖梁顶面及保护层混凝土,安装好上部吊顶钢板和下部找平钢板后,使拱肋底至盖梁顶净空达到33 cm左右,以便安装钢箱工具垫板和2 800 kN液压千斤顶,如图6所示。

图6 2 800 kN千斤顶安装立面细部图

钢箱工具垫块支撑配合顶升施工,当主桥顶升到30 cm后将支墩拆除,2 800 kN液压千斤顶更换为5 000 kN液压千斤顶和机械跟随千斤顶。

3.2.2 施工关键工艺要点

顶升前,在梁底安装一块带有丝孔的大型钢板,钢板与梁底通过植筋进行临时固结,钢板厚度为2 cm,预留1 cm的缝隙,调平钢板后将钢板与梁底之间的缝隙进行压浆灌实,确保顶升时千斤顶的支点位置与梁体之间受力均匀。

在千斤顶两侧浇筑混凝土配筋支墩,支墩高度为盖梁与吊顶钢板之间的距离,使用高强灌浆料浇筑压浆保证密实,支墩位置放样准确,采用精加工钢箱模板,钢箱与上部钢板及下部混凝土采用发泡胶密封。钢箱事先预留好下部注浆孔与上部出浆孔,出浆孔直径为3 mm,且出浆孔与梁底钢板紧贴。注浆时下部注浆,待上部出浆时继续注浆5 min,排出气泡及浮浆后立即封住上部出浆孔,关闭下部注浆孔,使浇筑出的支墩与钢板密贴。

在第一阶段2 800 kN千斤顶布置时,要将千斤顶放在梁底钢板与盖梁顶部的找平钢板之间,预先在下部钢板上放样出位置,以确保千斤顶位置准确。由于上下部钢板之间间距为33 cm,而千斤顶高度为28 cm,所以在千斤顶底部预先放置厚度为4 cm的钢板,顶升前千斤顶与梁底缝隙为1 cm,方便放入接高垫块。

通过PLC液压同步控制系统将全桥整体顶升5.5 cm,此时千斤顶出缸高度为6.5 cm,其中1 cm为补偿千斤顶与梁底的间隙。一次顶升到位后在每个支墩位置增加一块厚度为5 cm的钢板,钢板大小与支墩大小一致,不可以增加支墩位置钢板的厚度,防止各支墩在支撑梁体时受力不均导致的拱脚位置梁体开裂。

完成上述工作后全桥整体落梁5 mm,将梁体受力支撑由千斤顶转移至支墩,千斤顶完全收缸,随后在千斤顶顶面增加一块5 cm厚度的钢板。循环以上工作顶升至30 cm后,梁体底面吊顶钢板与下部找平钢板之间高度为63 cm,符合安装5 000 kN液压千斤顶的条件。液压千斤顶安装完成支撑梁体,拆除支墩再安装随动千斤顶后进行第二阶段顶升工作。

3.3 主桥整体顶升第二阶段

3.3.1 顶升施工关键技术

该阶段主桥整体顶升高度为2.16 m,顶升时采用主动液压千斤顶顶升和机械跟随千斤顶保护的方法进行,每一行程标准顶升高度为10 cm。在顶升时由PLC液压控制系统和动态传感系统共同控制顶升速率与顶升高度,全桥各千斤顶支点位置的顶升速率与顶升高度完全一致,防止梁体扭曲变形发生破坏。

顶升时由液压千斤顶提供主动力将梁体顶起,在顶起的过程中机械跟随千斤顶实时向下旋出,且与顶部支撑垫块保持密贴状态,液压千斤顶一旦发生油压外泄或者失效,则机械跟随千斤顶被动式承受压力,将上部梁体荷载瞬时转移至机械跟随千斤顶上。

在主桥顶升前对桥梁进行全面测量,主要测量桥梁轴线及拱脚位置的高程,在顶升过程中主要控制桥梁顶升时的各点相对高程不发生变化,出现各支点位置顶升高度不一致且接近或达到限值时系统会提示报警,必须对其进行调整。顶升时,在机械跟随千斤顶支撑上部梁体时,将下部增加的垫块使用槽钢或者角钢上下连接焊牢。通过这种方法能够消除钢箱垫块之间的缝隙,能够有效解决桥梁在机械跟随千斤顶支撑时各支点变化不一致的情况,保证主桥梁体不发生偏移。

3.3.2 限位结构体系

由于在千斤顶安装时会产生一定的垂直误差,主桥桥梁顶升过程中可能会存在不利因素的影响,主桥整体顶升过程中存在可能出现水平位移的风险,为避免出现较大的水平位移,对主桥设置平面限位装置,限制可能发生的纵横向位移幅度[11],保证桥梁顶升施工过程的安全。

限位结构体系是对顶升过程中可能出现的结构非预期偏移进行限制,包括横桥向限位与顺桥向限位。顶升限位结构与被限位结构的间隙保证顺直,宽度满足被限位结构的验收要求;限位结构的安装和拆除不应产生影响原结构受力安全性的损伤,对因安装限位结构而在原桥结构上形成的孔洞应进行修补。根据桥梁结构的受力特点以及顶升偏差可能引起的对限位的作用力,其作用更多表现为一种预警,而非真正限位。

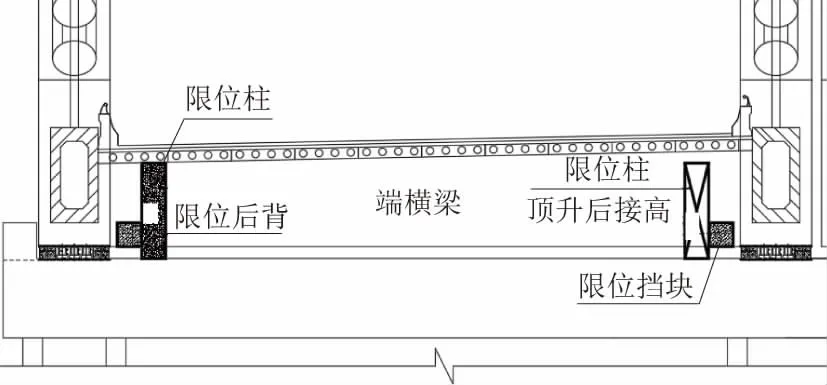

南河特大桥主桥设置钢筋混凝土结构限位,限位装置采用化学植筋固定于端横梁侧面和盖梁上面,分别在端横梁侧面设置50 cm×50 cm×60 cm的钢筋混凝土限位挡块,在盖梁顶部设置50 cm×50 cm×250 cm钢筋混凝土限位柱,混凝土强度等级为C50,限位柱与限位挡块之间预留10 mm间隙。主桥限位立面和平面示意分别见图7和图8。

图7 主桥限位立面示意图

图8 主桥限位平面示意图

3.4 主桥整体顶升后接高施工

南河特大桥主桥整体顶升长度比设计顶升长度超了5 mm,预留落梁后的压缩空间,完成后保留机械跟随千斤顶和液压千斤顶,同时拧紧液压千斤顶的保压环,保证安全支撑上部梁体。

3.4.1 支座安装施工

接高施工前,对老支座进行拆除并保留支座螺栓,将新支座通过老支座的预留螺栓与梁体吊装于梁底,必须保证新支座与梁体密贴且处于水平状态,新老支座的螺栓孔位、螺栓型号和方向要求必须一致,新支座安装后不要将螺栓完全紧固。

新支座安装完成后,在支座与盖梁之间安装φ125 mm、高度为20 cm的钢箱垫块,安装钢箱垫块的数量根据支座与盖梁之间的高度确定。第一块钢箱垫块安装时要对垫块底部进行找平,找平层要与支座和钢箱垫块同轴线,找平高度一般不大于20 cm,找平层的平面大小为135 cm×135 cm。通过调整垫块水平度,使用钢箱支撑垫块维持垫块水平,随后支模板浇筑垫块与盖梁之间的灌浆料,使钢箱垫块与找平层密贴。

3.4.2 钢箱垫块安装制作

钢箱垫块通过简单堆叠无法消除垫块之间的拼接间隙,在桥梁落梁时产生较大的不均匀压缩,因此通过对钢箱垫块表面精加工铣刨和预压,以消除垫块之间的拼接间隙。

首先,在进场前先将φ125 mm钢箱垫块进行精加工铣刨,使拼装后的垫块之间不产生缝隙或者缝隙在规定标准范围内;其次,垫块在运输和现场卸落及安装时防止剧烈碰撞;再次,垫块安装整个过程要将支座与垫块之间均匀放置4台500 kN液压千斤顶,对其进行整体预压以压紧底部钢箱垫块之间的拼装缝隙,消除支座与梁底之间的缝隙,同时拧紧支座的固定螺栓。预压完成后利用4根φ25 mm的钢筋上下贯通,将垫块之间全部焊牢,在底部垫块焊接及支座拧紧后再安装最后一块垫块,安装完成后与支座之间保留1 cm的缝隙,通过灌浆进行填实。当相同试块达到设计要求后将梁体垂直顶起1 cm,拆除机械跟随千斤顶,将液压千斤顶保压环拧到底部,全桥整体落梁,直至受力完全从千斤顶转移到钢箱垫块与支座上。

3.4.3 整体落梁施工监测

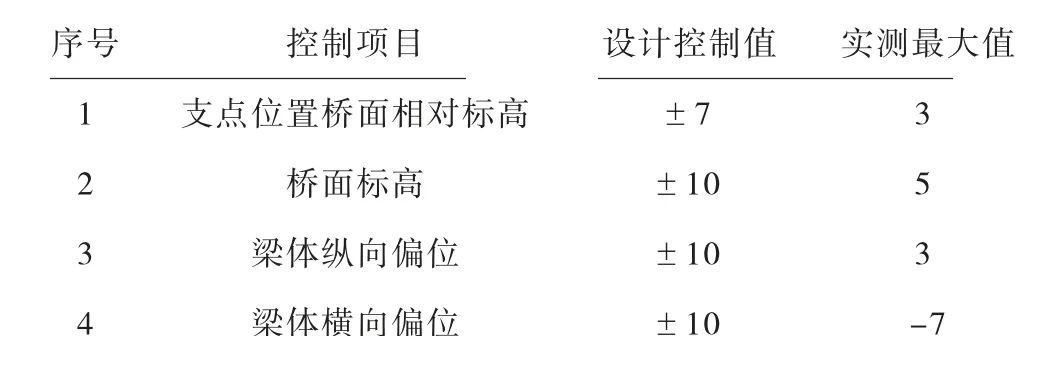

在进行主桥整体落梁时,需要在总控台上实时观测各点落梁的均匀性,当发现单点压缩相较于其他点大于3 mm时,则需要对该点进行单独处理[12-15],桥梁顶升落梁后各点实测值见表1。

表1 桥梁顶升落梁后各点实测值 单位:mm

4 结语

(1)南河特大桥整体顶升工程采用PLC液压同步顶升控制技术,保证桥梁主桥整体顶升时的整体性和同步性,采用机械跟随千斤顶进行同步顶升保护,解决了大跨径系杆拱桥整体顶升工程一大技术难题。该工程是国内首例大跨径系杆拱桥主桥整体顶升工程。

(2)南河特大桥大跨径系杆拱桥桥梁主桥顶升采用下部承台(盖梁)+上部梁体的顶升方式,结合南河特大桥主桥的结构特点和现场工况需要,通过两阶段顶升施工技术,保证了钢箱垫块、千斤顶、支座等支撑构件的变化一致性,控制顶升以后各支点位置的相对高差,实现大跨径系杆拱桥的主桥整体顶升安全。

(3)在主桥整体顶升后接高施工中,通过对钢箱垫块进行精加工铣刨和放置4台500 kN液压千斤顶进行整体预压,以消除钢箱垫块之间的连接缝隙,从而保证桥梁顶升施工的安全。