骨架密实型GAC-20C在阳茂高速的应用实践

2022-09-23罗珅,陈搏

罗 珅,陈 搏

(1.广东大雄经济技术咨询有限公司,广东 广州 510075;2.广州肖宁道路工程技术研究事务所有限公司,广东 广州 510641)

0 引言

广东省位于我国华南地区,属于亚热带和热带季风气候,主要特征是夏季高温持续时间长,雨季降雨量大且较为集中,因此对沥青混凝土路面抗渗性能、抗疲劳性能要求较高。随着广东经济的迅猛增长,快速增长的交通量也对广东地区高速公路的路面性能提出了更高的要求。传统AC型沥青混凝土高温稳定性欠佳,大孔隙沥青混凝土易松散、抗水损能力欠佳,广东省在二者基础上提出了GAC型沥青混凝土,将级配设计向骨架密实型调整,使得其抗车辙性能、疲劳性能、抗渗性能大幅度提高,因而GAC型沥青混凝土近年来在广东省及附近地区的沥青路面得到了广泛推广应用[1-2]。

GAC-20C作为骨架密实型级配沥青中面层,其使用性能及寿命大幅受到混合料级配设计及施工工艺的影响,对施工过程的技术要求较高[3-5]。本研究依托广东省阳茂高速公路改扩建项目沥青路面施工应用实例,介绍了GAC-20C沥青中面层施工过程关键工艺,通过混合料级配设计、生产稳定性控制、施工温度控制、碾压工艺优化,实现了骨架密实型GAC-20C路面的高质量成型,使项目交工检测的结果达到省内优良水准。通过对本项目施工工艺和施工效果评价,总结出一套科学的质量管控方案,以期为GAC-20C沥青混凝土在广东省及其周边地区的推广应用提供科学参考。

1 工程概况

阳茂高速是国高网G15沈海高速的重要组成部分,双向4车道,设计时速120 km/h,于2004年建成通车。本次改扩建施工采用双向8车道高速公路建设标准,将路基标准宽度扩至42 m,新铺路面面层结构组合为:4 cm SMA-13(上面层)+6 cm GAC-20C(中面层)+8 cm GAC-20C(下面层),其上、中面层使用SBS改性沥青,下面层使用70#基质沥青。

2 配合比设计

2.1 原材料

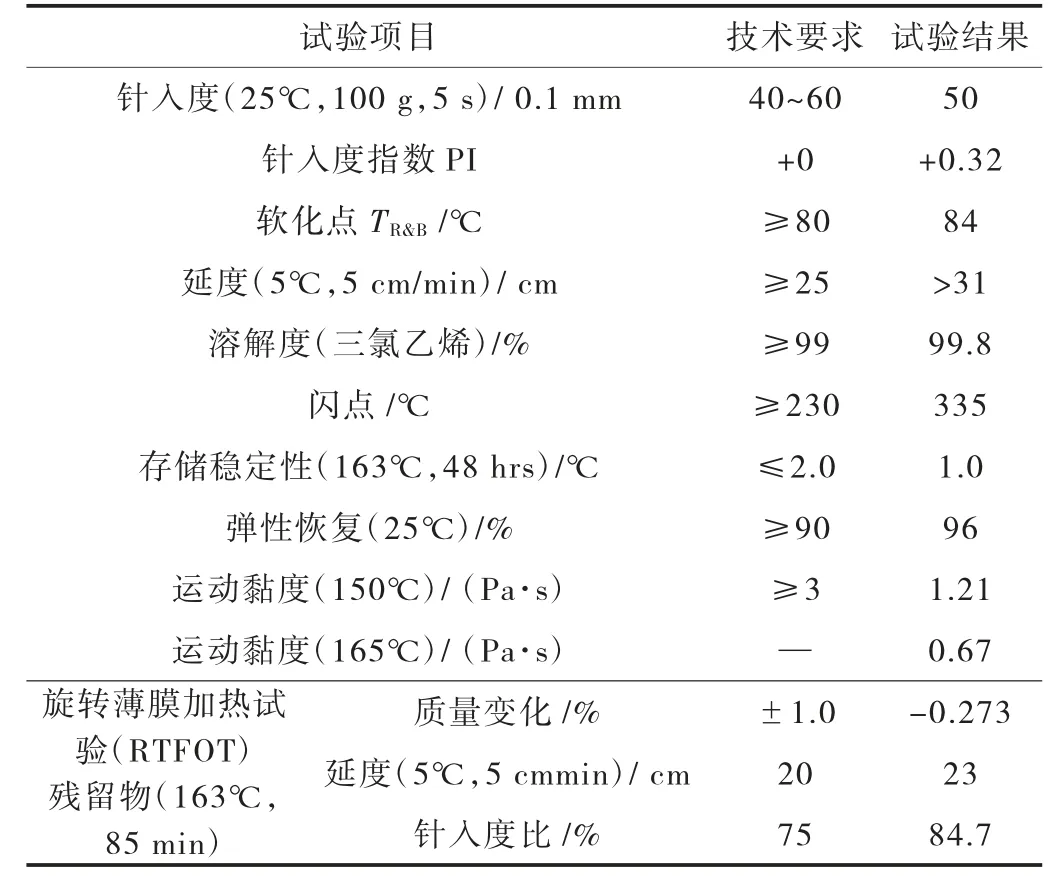

(1)沥青。中面层使用广东南粤物流实业有限公司所供应SBS改性沥青(PG76-22),进场时对其进行抽检试验,各性能指标均满足规范及设计文件要求。主要性能参数见表1。

表1 沥青性能指标

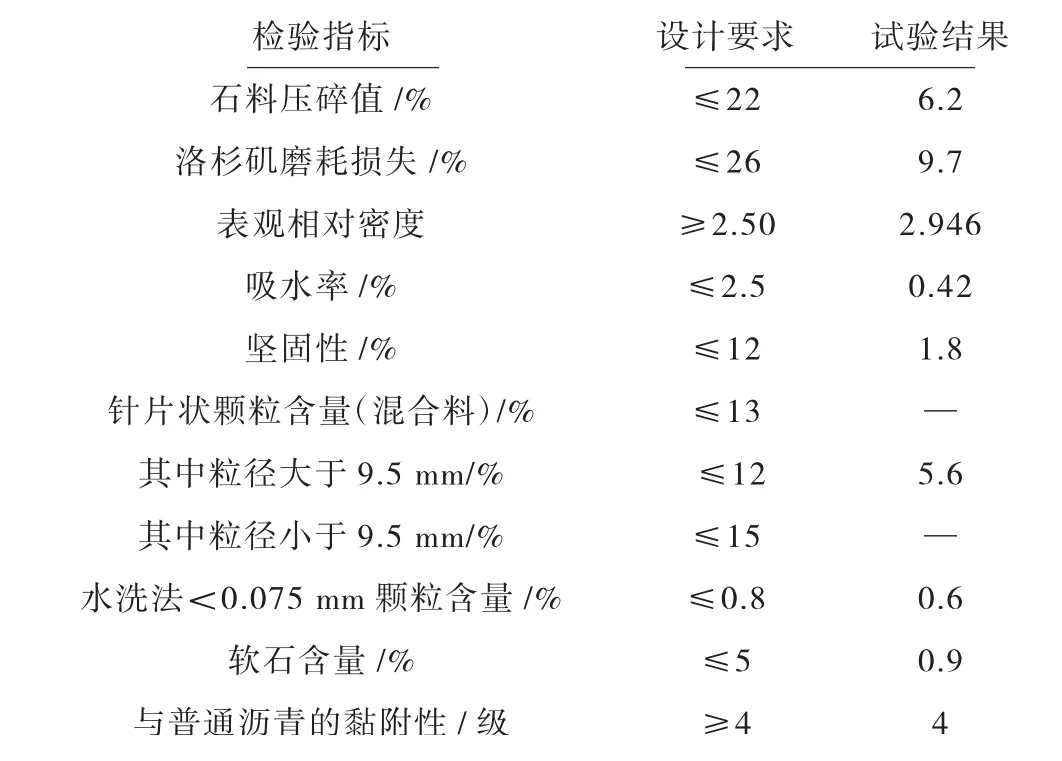

(2)集料。使用河源市芙蓉石场生产的10~20 mm、5~10 mm、3~5 mm规格碎石以及0~3 mm规格同母岩机制砂,其表观干燥洁净、级配均一,各项性能指标均满足规范及设计文件要求。主要性能指标见表2、表3。

表2 粗集料性能指标

表3 细集料性能指标

(3)填料。采用当地石灰厂所生产的矿粉,各项性能指标均满足规范及设计文件要求。主要性能指标见表4。

表4 矿粉性能指标

(4)水泥。采用42.5级普通硅酸盐水泥,各性能指标均满足规范要求。

2.2 目标配合比设计

2.2.1 矿料级配设计

由于本项目所处华南高温多雨区,年平均气温22.3℃,最高气温38~39℃,最低气温0~3℃;平均每日光照时间长,路面热量吸收值大;4—9月为常规雨季,时间跨度长且雨量大。因此,对沥青中面层开展目标配合比设计时,需要优先考虑路面的抗高温性能及抗水损害的能力。增加混合料中4.75 mm规格以上的集料比例,可以使沥青混合料中的粗集料构成骨架嵌挤结构,从而改善中面层的抗车辙性能。适当减少混合料中19 mm规格以上的集料比例,可以改善沥青混合料的施工均匀性,更不易产生路面施工离析,从而提高抗水损害能力。适当减少混合料中2.36~4.75 mm规格的集料比例,以进一步增强粗集料骨架嵌挤结构。适当增加混合料中1.18 mm规格以下细集料的比例,以使骨架间的空隙被充分充填。根据广东省已有项目及研究的经验,确定以4.0%~6.0%作为级配设计的目标空隙率。

使用上述原材料,进行GAC-20C型沥青混合料目标配合比矿料级配曲线设计,经试配,芙蓉集料目标配合比矿料合成级配见图1。

图1 目标配合比级配曲线图

2.2.2 沥青混合料性能试验结果

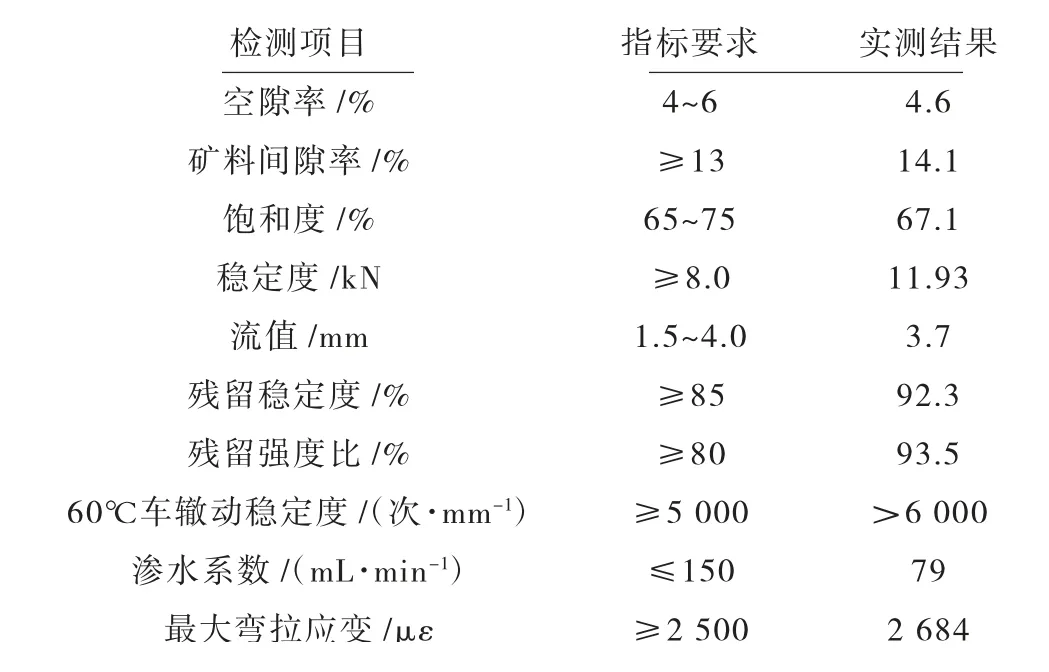

根据马歇尔配合比设计要求和规范中热拌沥青混合料配合比设计方法,确定的最佳油石比为4.4%,采用GAC-20C沥青混合料目标配合比为:10~20 mm∶5~10 mm∶3~5 mm∶0~3 mm:矿粉∶水泥=45∶22∶5∶24.5∶2∶1.5。混合料性能测试结果见表5。

表5 混合料性能测试结果

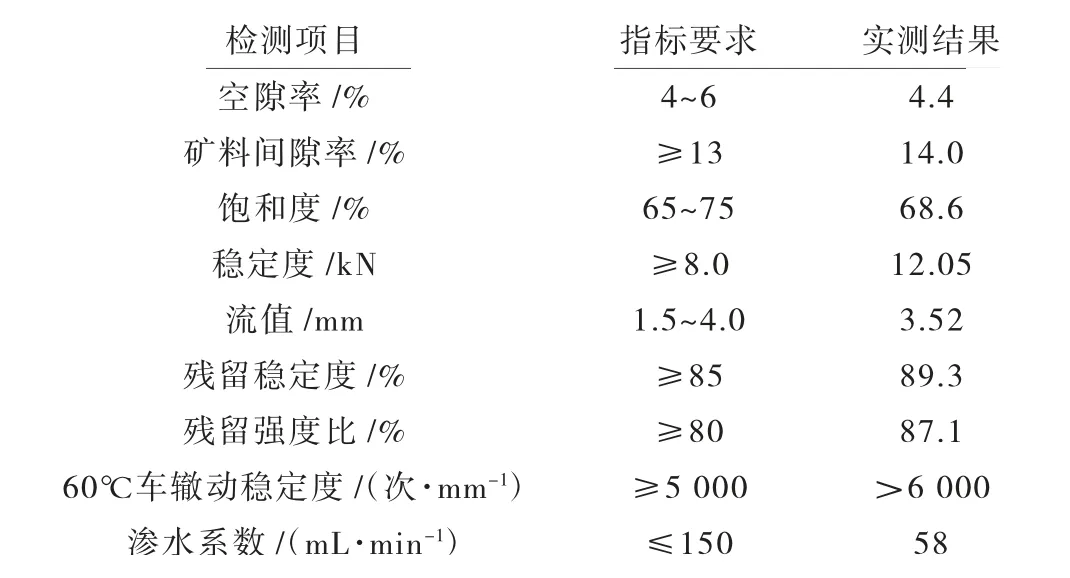

2.3 生产配合比设计

热料仓集料粒径规格分别为12~22 mm、6~12 mm、3.5~6 mm和0~3.5 mm。进行中面层生产配合比设计,确定生产配合比(各材料重量比)为:12~22 mm∶6~12 mm∶3.5~6 mm∶0~3.5 mm:矿粉:水泥=40∶26∶5.5∶24.5∶2.5∶1.5。最佳油石比马歇尔试验结果见表6。

表6 最佳油石比马歇尔试验结果

3 施工过程质量控制

3.1 施工准备

施工前,摊铺路段须确保下承层界面的清洁,完成对中央分隔带的填土填铺与路肩培土绿化,路缘石与急流槽采用喇叭口顺接,施工过程进行薄膜覆盖,达到零污染施工条件。

压路机组进场时,应对施工作业面起点前20 m范围内铺设彩条布,并在碾压前对压路设备进行仔细清洗,以免施工过程中因锈迹、污渍等污染碾压界面。

3.2 沥青混合料的拌制

拌合设备为安迈5000型间歇式沥青拌合楼(见图2)。生产前须首先对拌合设备进行标定,检查其各项功能运行情况,确保其在拌料过程中正常监控原材料投入量及温度变化等数据,并可逐盘显示、打印,以严格控制原材料用量,保证混合料生产的均匀、稳定。拌合过程中须严格控制拌合楼滚筒火焰燃烧功率,将仓筒内混合料温度控制在190℃以下,以免因沥青在高温下加速老化,造成施工性能失衡,最终出料温度控制在170~180℃范围。

图2 沥青拌合楼

根据规范及设计文件,结合安迈拌合楼的独立计时规则,进行混合料拌合时间设计。适当缩短拌合楼下料、料仓门开合时间,然后根据原材料含水率状态和温度情况,确定合适的干拌时间。干拌过程一方面需要将结团粉料打散,另一方面具有通过干拌将常温粉料加热的作用。保证湿拌时间有助于降低空隙率和VMA,提高马歇尔稳定度,对高温稳定性能有利,但是拌合时间过长会导致沥青胶结料的老化,将削弱混合料的低温性能和抗水损性能。结合广东地区已建项目经验,控制沥青混合料的每一盘生产周期为60 s左右,且干拌时间至少5 s,湿拌时间不少于40 s。安排技术专员以目测方式实时监控混合料生产均匀性,确保混合料不结团成块、不严重离析、不产生花白料。

3.3 混合料装载与运输

混合料的运输应选用经过保暖改装的运输车辆,采用油水混合物(食用油与水按照1∶3的比例混合)涂抹厢板内部及车底,以免混合料沾黏于车厢内,并在厢板两侧距厢底约50 cm处各开一个孔洞以便测温。开工前对车辆进行集中清洗,将轮胎清洁干净,确保无泥土或油污。在装料时,应按照“前、后、中、前补、后补”的流程执行装载,以降低单次堆料的高度,减少装载离析,并逐车由技术人员使用电子温度计从两侧孔洞插入混合料中,测量、记录出厂与到场时沥青混合料的温度,单次测温时温度计插入深度须不低于15 cm。

3.4 混合料的摊铺

摊铺设备为2台福格勒2100-3L摊铺机,为最大程度减少布料离析,采取梯形同步摊铺方式,两机间隔维持在5 m范围内,前机摊铺靠路肩侧,摊铺宽度设置为6~7.5 m,后机设置为6~7.5 m,以避开轮迹带位置。

摊铺作业开始前1 h,对熨平板采用电预热,确保开始摊铺作业时温度高于100℃。摊铺过程中,须将初始压实度控制在85%之上,将摊铺速度控制在2 m/min左右,并使布料面连续、均匀。为维持料位相对稳定,应合理调整螺旋布料器与料位器,使输料螺旋中的料位保持在2/3之上。

因在卸料结束时摊铺机中尾料往往含有较多粗集料,易使摊铺面产生离析,故应尽量减少收斗,且每次收斗后需要待新混合料进入料槽并经过充分搅拌后再进行前行摊铺。

3.5 混合料的碾压

碾压设备为宝马格203SL双钢轮压路机与柳工6530E胶轮压路机。沥青混合料的碾压对后续路面的使用性能及寿命至关重要,碾压过程应遵循“紧跟、慢压、高频、低幅”的原则进行。初压紧跟摊铺机,前静后振,并保持较短的初压区长度,以尽快使表面压实,减少热量散失;复压采用搓揉压实形式,紧跟在初压后开始;压路机前后停机、返向时,速度缓慢,有效减少了停机造成路面的凸凹不平。钢轮压路机应使用洁净水源并合理调整喷水量,以在不粘轮的情况下尽量少喷水为准。碾压作业时,机组应合理划分区段,将作业面维持在30~50 m,并自低向高处碾压,单次碾压轮迹带重叠控制在30%~50%范围,碾压现场设专岗对碾压温度、碾压工艺进行管理和检查,确保不漏压、不超压。本项目碾压方案见表7。

表7 试验段碾压方案

3.6 施工过程温度控制

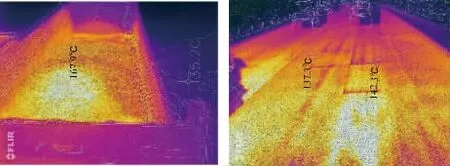

为精准把控施工全过程沥青混合料温度,并及时作出反应调整,本项目采用FLIR手持式红外热像仪进行全过程、大范围的温度监控(见图3)。根据工程应用经验及SBS改性沥青黏温特性,对各环节具体温度控制提出要求为[6]:混合料到场温度控制在160℃以上;料槽混合料温度控制在165~170℃;摊铺后的混合料表面温度应处于145~155℃;初压温度应处于140~150℃,初压后表面温度应维持在130℃左右;复压温度在130℃左右。开始终压温度应为90~100℃,终压完成温度应在80℃以上。

图3 混合料红外温度探测

4 施工质量检测与评价

4.1 压实度检测

根据设计要求,马歇尔密度压实度应大于98%,理论密度压实度应大于93%。根据现场钻取的9颗芯样试验结果,芯样(马歇尔密度)压实度均值100.02%,个别芯样过压现象明显,导致局部区域空隙率偏小。为进一步评价施工均匀性状态,采用PQI380无核密度仪,通过仪器产生的环形探测磁场来测试沥青路面的介电常数测密度与空隙率,以1 m为间隔绘制全断面方格采集待检区域共732个测点数据,按空隙率的范围分为细离析、非离析、中度粗离析、严重粗离析4种离析程度[7]。检测区域非离析区域占比为82.1%,严重离析区域仅占比0.4%(见图4),可认为该区域沥青中面层空隙较为均匀,离析程度较低,施工均匀性较好。

图4 空隙率分布图

4.2 厚度检测与均匀性评价

根据相关规范及设计文件要求,施工过程中每一层次厚度偏差值不超过设计值的8%。本项目沥青中下面层设计总厚度为14 cm,容许偏差为1.12 cm,现场钻取的9颗芯样,测试的中面层厚度为56~65 mm,均值为59.6 mm,合格率100%。为了进一步评价试验路段整体中下面层施工厚度的均匀性,采用DXG系列地面耦合天线阵向地下发送脉冲形式的高频电磁波,通过多测道往返测量得到全断面中下面层总厚度状况[8],检测段落长度为630 m。测试结果显示,该路段厚度均值满足规范及设计要求,偏薄区域仅占比3.1%,且偏薄区域多为小块分散分布,对后续使用性能及性能影响较小,可认为沥青中下面层整体施工厚度均匀性较好(见表8)。

表8 沥青中面层厚度分布

4.3 其他路用性能指标

(1)渗水系数。对施工面层进行渗水检测,共检测21个断面,均值为11.1 mL/min,极值为28 mL/min,满足规范及设计不大于150 mL/min的要求。

(2)平整度。采用连续式平整度仪对施工面层进行测试,共检测18个区间,标准差最大值1.17 mm,最小值0.63 mm,平均值0.76 mm,合格率100%,满足规范及设计对中面层平整度标准差应小于1.2 mm的要求。

(3)弯沉。采用落锤式弯沉仪对施工面层进行弯沉测试,共测点86处,平均值为3.5(0.01 mm),标准差为0.878(0.01 mm),代表值为4.1(0.01 mm),达到设计文件小于22.5(0.01 mm)的要求。

5 结论

以广东省阳茂高速公路项目为依托,沥青路面中面层采用GAC-20C沥青混凝土结构,通过对原材料技术指标控制、配合比设计优化、施工关键环节质量监控(温度、摊铺、碾压环节)等工作,使中面层施工兼顾沥青混凝土路用性能与施工质量均匀性,整体交验最终达到优质水准,一系列的施工参数及把控重点可以在类似项目中推广应用。