水平MJS工法在超深扰动土体洞口加固中的应用

2022-09-23马敬豹

马敬豹

[上海公路桥梁(集团)有限公司,上海市 200135]

0 引言

随着我国城市轨道交通建设大规模、有序化的推进,大城市地下一期、二期、三期工程相继建成,地下空间的开发利用逐步向综合化和深层化转变。近年来,新建隧道穿越运营地铁的复杂工况越来越多,在现状运行车站下方出洞接收端加固时,如何确保水平加固质量满足盾构机安全出洞至关重要。从日本引进的MJS工法[1-3]水平施工被应用在盾构端头加固以来,因工况的差异性,使MJS工法水平施工在国内的推广应用相比垂直施工缓慢[4-5],因此亟待一线施工实例,以便总结施工经验,推进技术研究。

1 工程概况

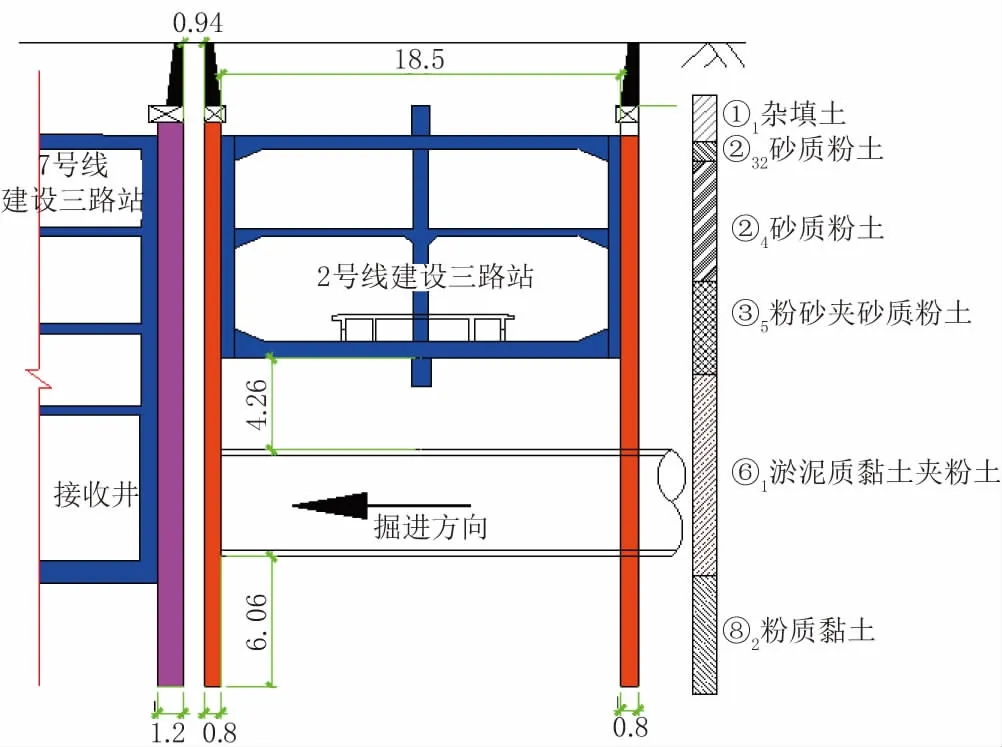

杭州市新建地铁7号线建耕风井站-建设三路站区间下穿运营地铁2号线,两段区间隧道呈85°夹角交叉。新建隧道内径5 500 mm,外径6 200 mm,隧道顶部与2号线建设三路站底板净距4.26 m,其中建设三路站为区间盾构接收端,基坑开挖深度为29.25 m。2号线建设三路站围护结构为厚800 mm钢筋混凝土地下连续墙,底板宽18.5 m;新建地铁7号线建设三路站围护结构为厚1 200 mm钢筋混凝土地下连续墙,2道围护结构间距0.94 m。新建区间盾构下穿地铁2号线建设三路站纵断面图见图1。

1.1 地质水文条件

新建地铁7号线盾构接收井洞门底标高-21.98 m,地面标高+6.0 m,承压水主要存在于粉细砂和圆砾层中,承压水水头实测标高-2.52 m,承压水隔水层顶标高-32.98 m,隔水层厚11 m(隔水层地质为淤泥质黏土夹粉土和粉质黏土夹粉砂)。接收端加固土体施工范围为图1中的⑥1淤泥质黏土夹粉土层。

图1 新建区间盾构下穿地铁2号线建设三路站纵断面图(单位:m)

1.2 施工环境

接收端盾构需穿越管线包括:(1)DN600混凝土给水管,埋深1.4 m;(2)DN400混凝土污水管,埋深3.0 m;(3)DN1200混凝土雨水管,埋深1.5 m;(4)DN160PE燃气管,埋深0.7 m。

在隧道接收阶段,地铁2号线处于运营状态,盾构机需全断面削切地铁2号线2道800 mm地下连续墙,开挖直径6 470 mm,穿越净距4.26 m。

另外,新建地铁7号线盾构接收井在基坑开挖阶段曾出现渗漏问题,抢险时接收端拟加固区域采取了应急注浆等措施,导致洞口土体中存在应急注浆遗留的水泥硬块。

1.3 确定加固方式

本次盾构接收端水平加固长度为21.44 m,包括地铁2号线建设三路站底板宽度18.5 m,7号线地下连续墙厚1.2 m,2号线建设三路站地下连续墙厚0.8 m,2道地下连续墙之间夹层0.94 m。

盾构隧道端头常用的加固方式有水泥土高压旋喷法、深层搅拌法、冻结法、注浆法等,当受条件限制,无法从地面垂直加固时,洞门水平加固可采用冻结法和超前管棚注浆法。由于现场只能从接收井的单侧水平施工,目前国内人工水平冻结法和超前管棚注浆法无法满足本次超长段水平加固的质量要求,在加固体远端,2种工法的加固效果和可靠性大幅度减小,同时冻结法存在冻胀和融沉的风险,管棚注浆法则存在因挤压土体而造成的隆起风险。若采用MJS工法,则可在满足土体加固质量的前提下,进行单侧长距离水平加固,有效控制土体变形,确保盾构安全接收。

本次接收端洞口水平加固MJS桩设计为直径2 400 mm、横向间距1 700 mm、竖向间距700 mm、水平180°向下半圆喷射。从下到上逐层跳桩施工,左线70根;右线65根。技术参数:(1)浆压力不小于40 MPa;(2)空气流量1~2 m3/min;(3)气压力0.7 MPa;(4)地内压力设置系数1.3~1.6(视地质情况适当进行调节和控制);(5)成桩水平度误差不大于1/100;(6)水泥用量1.65 t/m(半圆);(7)回抽速度20 min/m(半圆);(8)浆液流量85~100 L/min;(9)浆液配比中,水与水泥的质量比为1∶1。

水平MJS桩位布置见图2。

图2 水平MJ S桩位布置图(图中a、b分别代表2台MJ S设备,数字编号代表注浆顺序)

2 施工难点及解决措施

2.1 洞门侧面水平作业空间受限

因拟加固洞门钢圈外侧距侧墙仅0.67 m,而本次采用MJS-65CVH设备宽度为2 m,无法满足既有设备作业施工需求。

解决措施:本次施工对MJS机架设备进行改造,去除设备支腿,使桩心水平方向与连续墙最小距离缩至0.6 m,使加固范围满足“左线左侧、右线右侧受结构界限影响部分盾构开挖圆周外加固体最薄弱处应至少达到1.2 m”的要求。

2.2 MJ S水平加固喷浆盲区处理

MJS切削钻头(前端装置)的注浆喷射口与前端钻头存在一段距离,常规均是通过往前钻进来抵消喷射盲区。本工程加固前端是运营状态的地铁2号线地下连续墙,无法往前超钻,因此注浆喷嘴到钻头前段距离存在加固盲区。

解决措施:水平MJS喷浆时浆液喷射有前置2.5°的角度,因此在喷嘴距地下连续墙8 cm时,可将浆液喷至地下连续墙,形成加固体。本次施工时改造了MJS切削钻头,通过在钻头前端新增1处注浆喷射口,使MJS切削钻头具备双注浆喷射口;同时在喷射桩顶时,延长喷射时间,通过浆液流动,带走桩体上部泥土,达到置换效果,从而消除加固盲区。水平MJS前端切削钻头双注浆喷射口改造示意图见图3。

图3 水平MJ S前端切削钻头双注浆喷射口改造示意图

2.3 超深引孔防喷涌控制

本次水平MJS施工引孔最大埋深27 m。施工前,先使用直径200 mm水平钻机钻进穿越2道地下连续墙和中间间隙;完成障碍区水平引孔后,回退更换MJS设备机架,采取自成孔钻进。水平钻机引孔及水平MJS自成孔钻进过程中,存在外部水土涌入基坑的风险。

解决措施:水平钻机钻孔不钻穿2道地下连续墙,保留20 cm,然后在孔口将防喷涌装置的法兰部分与地下连续墙钢筋焊接,安装上防喷涌装置的前段部分及阀门。在水平钻机钻穿地下连续墙后,此举可保证钻机被顺利拔出,在外部水土涌入前及时关闭防喷涌装置阀门。水平钻机钻孔完成后,再安装上防喷涌装置的管口器部分,其内安装有2道O型密封圈,后续MJS自引孔和喷浆施工时,钻杆与密封圈可形成良好密封。水平MJS防喷涌装置安装示意图见图4。

图4 水平MJ S防喷涌装置安装示意图(单位:mm)

3 特殊工况下试桩出现的主要问题

选用左线La1和右线Ra1桩作为试桩,2台设备同时进行施工,地下连续墙引孔、防喷涌装置安装则提前完成,不占用成桩施工时间。多孔管钻进引孔用时4.75 h,喷浆用时28.8 h,其中故障处理用时10.57 h,有效喷浆时间18.23 h。在超深扰动土体中,试桩过程中出现各类故障,反复进行拆杆、维修、重新钻进等过程,极大地降低了施工工效。对试桩过程中出现的各类施工故障进行统计分析,发现故障主要包括:(1)回浆系统故障;(2)多孔管接驳故障;(3)泥浆排放系统故障;(4)动力头基座移位。

水平MJS试桩施工故障统计图见图5。

图5 水平MJ S试桩施工故障统计图

4 解决主要问题的关键技术措施

4.1 在扰动土体中回浆系统故障频繁

本次MJS加固土体为⑥1淤泥质黏土夹粉土。由于在前期基坑抢险过程中采取了应急注浆,同时地铁2号线地下连续墙和底板施工也存在扰动,导致该加固土体区域存在大量水泥硬块。在MJS喷浆过程中,水泥硬块和泥浆一起从排泥口吸入,堵塞排泥口或者被吸入排泥管,造成回浆阀门、回浆管、回浆泵等回浆系统反复出现故障,导致回浆不畅。若强制喷浆不排浆,浆液来不及扩散,将会造成外部土体土压上升,上方地铁2号线结构隆起报警。

关键技术措施:(1)操作钻头启闭排浆闸门,控制排浆口大小;(2)在钻头排浆口内侧加装过滤塞。以上措施可以有效阻止大颗粒硬块进入排泥管,施工中如遇到水泥硬块吸附在排浆口,可通过回拔和旋转多孔管来解决。

4.2 长距离多孔管接驳失效

MJS钻杆由多孔管(多节组成,每节长1.5 m)与前端专用工具管连接,采用螺栓连接方式。长度为21.44 m的水平钻杆受自重影响,会产生一定挠度;同时喷浆回拔过程受土体摩阻力影响,钻杆存在偏心受拉。因此,水平钻杆薄弱节点为螺栓连接处,施工中经常出现多孔管螺栓连接处驳接失效,具体表现为多孔管驳接处浆液和空气喷出、数据传感器接头失效、多孔管各管路密封圈损坏等。

关键技术措施:(1)喷浆回拔拆管过程,可以采取2节或者多节多孔管整体拆卸,以减少驳接数量;(2)现场配备专门管架,用于摆放多孔管,避免因杂乱堆放而致使泥土、砂石等杂物再次进入清理完成的多孔管;(3)多台MJS设备同时施工,保证各自设备使用固定的1套多孔管,避免因交叉使用使密封锲合度不一样而造成的驳接失效;(4)现场配备钻杆试验台,钻进前检查钻杆和液压单向阀的完整性,避免在所有钻杆安装完成后,因喷浆时发现多孔管“串浆”而进行盲目排查。

4.3 深基坑泥浆排放困难

水平MJS喷浆加固过程中,为控制和观察回浆量,需反复启闭回浆管闸门。当回浆不畅时,要关闭回浆管闸门,用“憋气”来增加对回浆的吸力。受该工序限制,现场配备敞口泥浆箱,排放到泥浆箱的泥浆再输送到干化设备或者运出。垂直MJS地面加固排放泥浆能及时外输,但在深基坑内存在高差大、作业空间受限等制约,中转泥浆箱容量受限,大扬程泥浆输送效率低,导致排浆跟不上,泥浆外溢,被迫暂停加固工序。

关键技术措施:(1)在深基坑布置硬质钢管密闭式泥浆排放系统,中间可根据实际情况设置中继泵,以有效解决软管泥浆排放系统中的泥浆泵扬程不够、软管破裂泥浆外溢等问题;(2)基坑内泥浆箱配备搅拌设备,并加入适量膨润土或聚丙烯酰胺等高分子改良剂来增加泥浆的和易性,可有效解决因泥沙沉积而导致的排浆不畅难题。

4.4 改造设备动力头基座固定困难及对中不精准

本工程采用的MJS动力头机架设备支腿被去除,现场采用钢筋电焊方式固定动力头加固设备,提供钻杆钻进和喷浆静拔的反力。因施工现场潮湿及不均匀受力,钢筋焊接固定动力头的焊点被频繁拉断脱焊,动力头移位,只能中断加固施工,重新退出钻杆、对中调平,极大地降低了施工工效。同时改造后的动力头基座对中移位只能借助外部吊装,其自身无法在水平和竖直方向上进行微调,而吊车通过吊带移位笨重的动力头基座来对中拟加固孔洞并不精准,操作难度大。

关键技术措施:现场配备液压提升台[6],液压提升台是通过剪叉式结构承重,利用液压油缸的伸缩来自动完成平台升降、均匀负载等一系列工序和任务的。在液压提升台上设置牢靠限位,可有效解决动力头基座移位问题,通过油压均匀控制升降高度,微调操作后保证多孔管精确对中拟加固孔洞。

5 施工成效

解决了水平MJS工法在作业空间受限、加固土体被扰动等复杂情况下超深基坑中施工的主要问题后,同时现场配备充足卡瓦、油接头、电磁阀、编码器、标尺、数据线等各类设备易损件,施工工效得以大大提高,确保1台水平MJS设备每天能完成1根桩,最终如期顺利完成本项目,确保盾构安全接收。与此同时,通过施工过程中及后期的监测发现,上方地铁2号线车站和周边管线的水平位移量及沉降量均未超过报警值。

6 结 语

(1)在存在水泥硬块的扰动土体中进行水平MJS工法土体加固,通过在钻头排浆口内侧加装过滤塞、灵活调整排浆口大小,可有效解决杂物进入排浆通道而造成的堵塞问题。

(2)遇到加固远端存在地下结构时,水平MJS切削钻头无法往前超钻,可在钻头前端新增1处注浆喷射口,同时延长喷射时间,可达到消除加固盲区,实现与远端地下结构搭接的效果。

(3)防喷涌装置分阀门和管口器两部分安装,可有效实现加固近端的人工水平钻机钻孔与水平MJS自引孔安全衔接,同时管口器内安装的3排O型密封圈可使钻杆与密封圈形成良好密封。

(4)借鉴盾构、顶管封闭式泥浆排放管路系统成熟工艺,超深基坑中水平MJS工法的泥浆采取硬质钢管密闭式输送,同时加入适量膨润土或聚丙烯酰胺等高分子改良剂来增加泥浆的和易性,可有效解决超深基坑水平MJS工法泥浆排放的难题。