复合纤维改性SMA沥青混合料路用性能及工程应用

2022-09-23苏志翔

苏志翔

[同济大学建筑设计研究院(集团)有限公司,上海市 200092]

0 引言

沥青玛蹄脂碎石混合料(SMA)是由间断级配组成的沥青混合料,具有良好的骨架密实结构。与普通密级配沥青混合料相比,其力学强度、温度稳定性及其耐久性均有显著优势,在路面使用中表现出优异的路用性能[1-3]。自引进国内并于1993年首次在首都国际机场道路中得到应用取得良好效果后,如今在国内已经得到大面积的推广应用[4]。从当前国内长期的工程实践经验总结来看,绝大部分SMA沥青路面工程达到预期的使用效果,然而也存在部分路面的使用寿命不足,在通车初期就出现车辙、泛油、裂缝等早期路面病害[5]。除施工原因外,也存在交通轴载日益增加、材料设计不足等原因。从材料设计角度而言,如何从材料组成角度提升SMA混合料路用性能,以满足交通日益增长的需要,是当前道路工作者研究的重点。

SMA混合料的材料组成具备“三多一少”的特点,即:粗集料多、矿粉多、沥青多、细集料少[6]。其中,粗集料形成骨架结构,而细集料、矿粉和沥青组成的玛蹄脂填充于骨架之中,起到支撑骨架、粘结粗集料的作用。这样在保证混合料高温稳定性同时又确保其良好的低温性能。由于SMA混合料所需沥青用量较多,为了防止SMA混合料在轴载作用下出现失稳、泛油等问题,则掺入纤维作为其混合料稳定剂。研究表明,在沥青混合料中添加一定量的纤维,可有效增强沥青混合料的内部结构,从而提升沥青混合料的路用性能。目前在SMA沥青混合料中,常用的纤维类型包括:玄武岩纤维、木质素纤维、聚酯纤维等等。其中,玄武岩纤维与木质素纤维应用最为广泛。玄武岩纤维可再生利用,纤维自身性能强,但吸油能力差,沥青用量少导致自身纤维性能对沥青混合料性能提升效果难以充分发挥;而木质素纤维价格低吸附能力强,沥青用量多,但纤维自身性能差,对沥青混合料性能提升效果不显著,且难以储存及回收利用[7]。上述纤维其在经济性及性能方面各有优势,对沥青混合料的性能提升侧重点也有所不同。因此,在工程应用中通常根据需要选用单种纤维掺入到SMA混合料中。倘若将玄武岩纤维和木质素纤维两者同时掺入SMA混合料中,能实现扬长避短,发挥玄武岩纤维和木质素纤维的优势,将极大提升当前SMA混合料的路用性能。

鉴于此,拟采用玄武岩纤维和木质素纤维复合掺配的方式,按不同比例添加到SMA沥青混合料中,通过室内试验评价不同比例的纤维类型对SMA混合料路用性能的影响规律,并依托试验段对其路用性能进行验证。该研究成果对提升SMA混合料使用性能具有参考意义。

1 试验方案

1.1 原材料

1.1.1 沥青

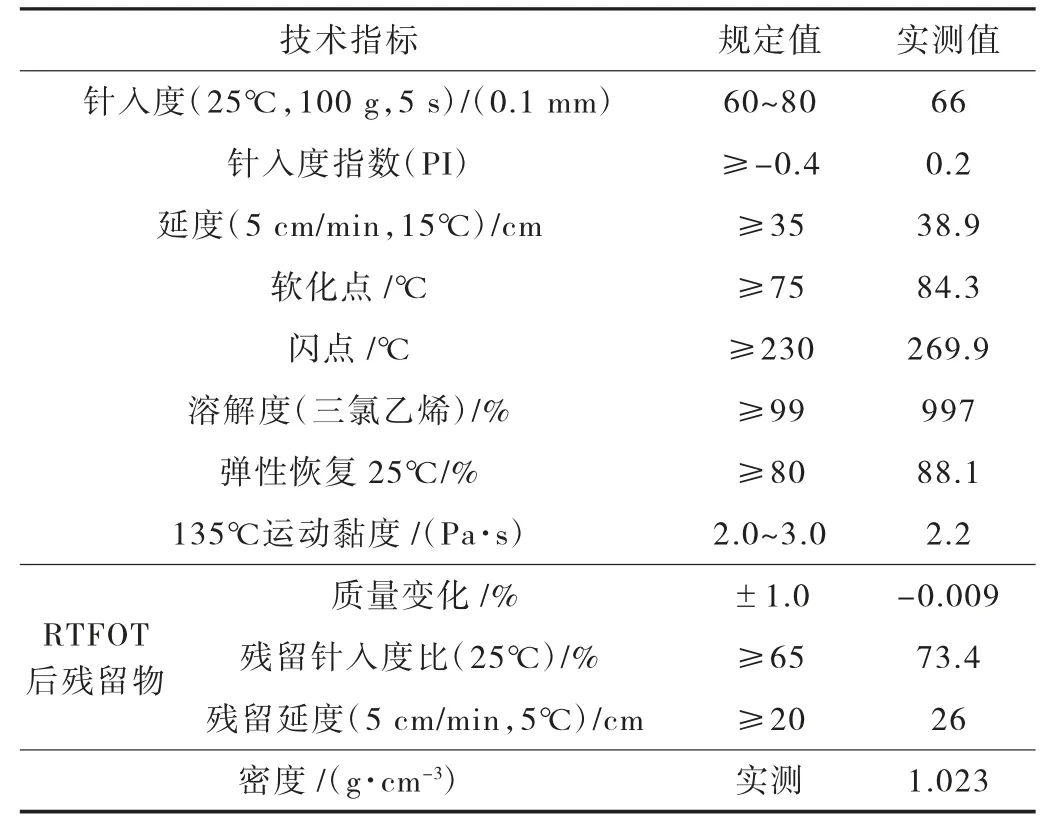

试验所用沥青为SBS(I-C)改性沥青,技术性质见表1所列。

表1 S BS改性沥青技术指标一览表

1.1.2 集料

试验所用粗细集料均为石灰岩,矿粉采用石灰岩磨制的矿粉,所用集料满足规范技术要求。

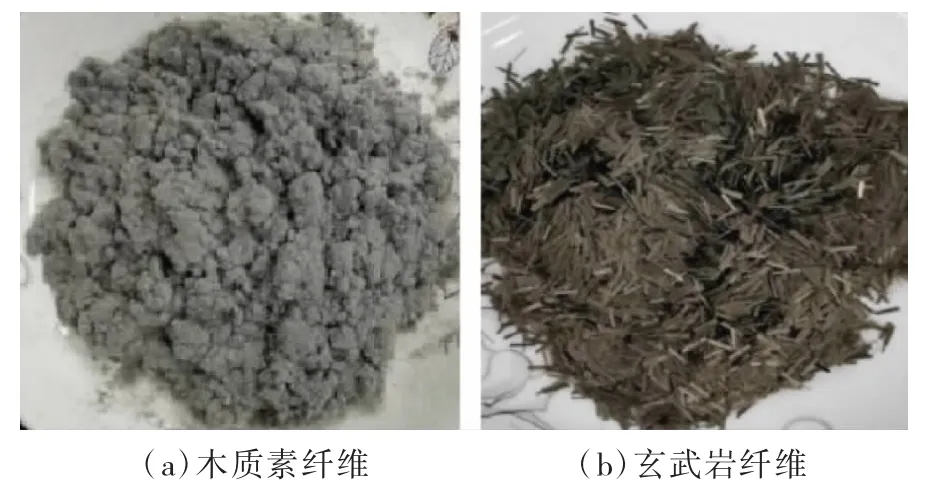

1.1.3 纤维

试验所用纤维分别为木质素纤维和玄武岩纤维(见图1),技术性质见表2所列。试验时,纤维总掺量为0.3%,拟选用四种不同玄武岩纤维与木质素纤维的质量比例,分别为3∶0、2∶1、1.5∶1.5、1∶2、0∶3。

图1 试验所用纤维类型图示

表2 纤维技术指标

1.2 马歇尔配合比设计

1.2.1 矿料级配

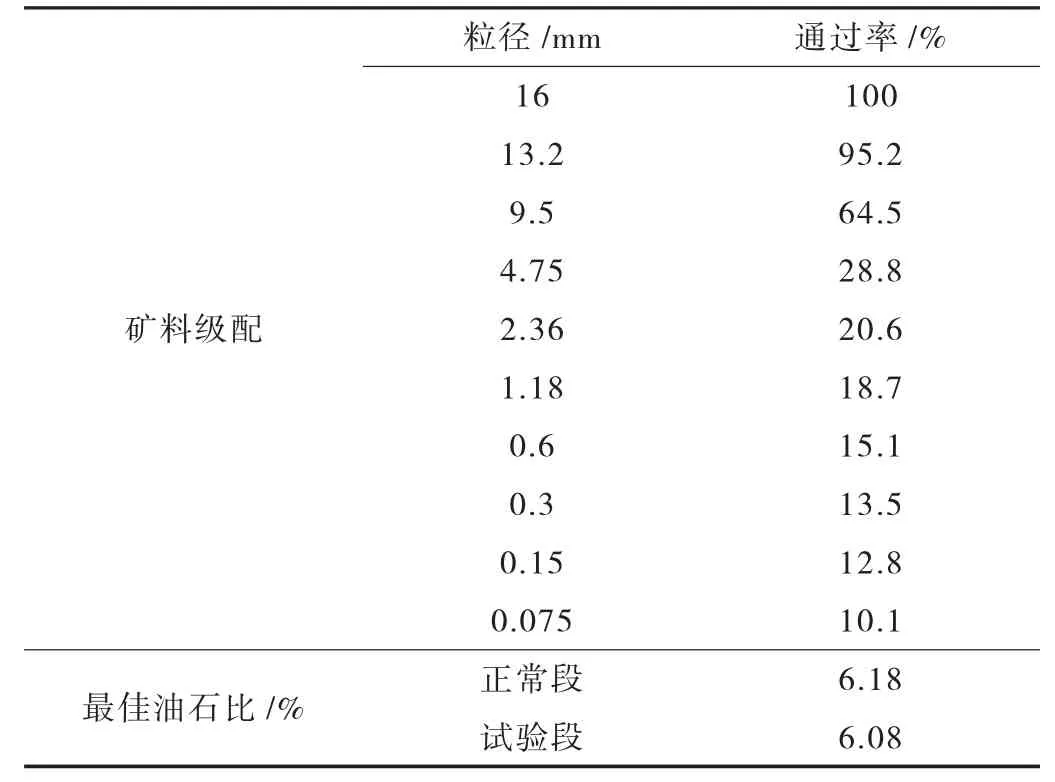

试验所用混合料为SMA-13,矿料级配见表3所列。

1.2.2 马歇尔试验结果

不同纤维比例下SMA-13的马歇尔试验结果见表4所列。试验时,选用表3中的SMA-13级配,参照相关规范进行马歇尔配合比设计。后续室内路用性能试验参照表4配合比设计结果进行。

表3 矿料级配表

表4 不同纤维比例下马歇尔配合比设计结果一览表

1.3 试验方法

采用《公路工程沥青及沥青混合料试验规程》(JTJ E20—2011)中的T0719—2011车辙试验评价复合纤维沥青混合料的高温稳定性。

采用T0715—2011低温弯曲试验评价其低温抗裂性能。

采用T0709—2011浸水马歇尔稳定度试验、T0729—2000冻融劈裂试验评价其水稳定性。

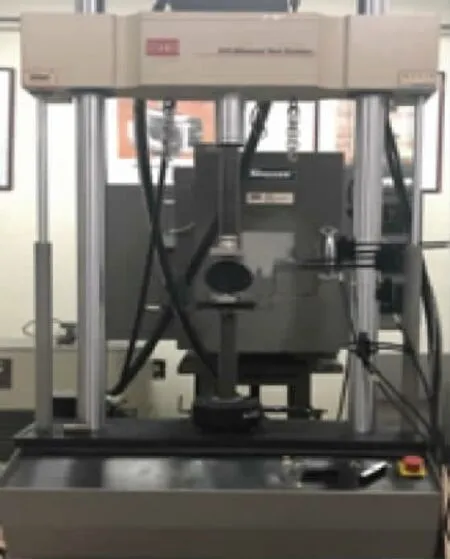

采用间接拉伸疲劳试验评价其抗疲劳性能,具体试验方法见文献[8]。试验时,采用UTM试验系统进行,加载荷载为15℃劈裂强度的0.3、0.5、0.7倍,试验温度15℃,荷载模式为半正矢正弦波荷载、加载频率10 Hz。试验实景见图2所示·

图2 间接拉伸疲劳试验之实景

2 试验结果与分析

不同玄武岩纤维与木质素纤维的质量比例对SMA-13混合料路用性能影响进行具体分析。试验时,分别进行3次平行试验并取平均值。

2.1 高温稳定性

四种不同玄武岩纤维与木质素纤维的质量比例对SMA-13混合料高温稳定性影响如图3所示。

图3 不同纤维比例的S MA-13混合料车辙试验结果柱状图

由图3可知,随着木质素纤维与玄武岩纤维比例从3∶0变化至0∶3,玄武岩纤维比例逐渐增加,SMA混合料动稳定度随之增加。与单掺木质素纤维SMA混合料相比,同时掺加玄武岩纤维与木质素纤维比例为3∶0、2∶1、1.5∶1.5、1∶2的SMA混合料的动稳定度分别提升了13%、12%、9%、3%。结果表明,与单掺木质素纤维SMA混合料相比,复合掺配纤维可有效提升SMA混合料的高温抗车辙性能。此外,与木质素纤维相比,玄武岩纤维对于SMA混合料的高温性能提升显著。主要原因结合表2纤维技术性质可知,玄武岩纤维的纤维长度、直径、抗拉强度及其弹性模量均更优异,在混合料中易于形成强力交叉约束网络,对混合料内部集料流动起稳定作用。而木质素纤维模量小,高温作用下对沥青混合料的稳定效果不明显。

2.2 低温抗裂性

四种不同玄武岩纤维与木质素纤维的质量比例对SMA-13混合料低温抗裂性影响如图4所示。

由图4可知,随着玄武岩纤维与木质素纤维比例从3∶0变化至0∶3,木质素纤维比例逐渐增加,SMA混合料抗弯拉强度及最大弯拉应变逐渐增加,混合料低温抗裂性能不断增强。与单掺玄武岩纤维SMA混合料相比,玄武岩纤维与木质素纤维比例为2∶1、1.5∶1.5、1∶2、0∶3时的SMA混合料的抗弯拉强度分别提升6%、13%、15%、19%,最大弯拉应变分别提升4%、15%、16%、21%,低温抗裂性能至少分别提升4%、13%、15%、19%。结果表明,与单掺玄武岩纤维SMA混合料相比,复合掺配纤维可有效提升SMA混合料的低温抗裂性能。此外,与玄武岩纤维相比,木质素纤维自身模量小柔韧性更好、纤维表面结构粗糙多孔利于增强吸附沥青能力、所需沥青用量更多,有效增加沥青与集料的界面强度,在荷载作用下可承受更大的弯拉变形,因此可显著提升SMA混合料的低温性能[9]。

图4 不同纤维比例的S MA-13混合料低温弯曲试验结果柱状图

2.3 水稳定性

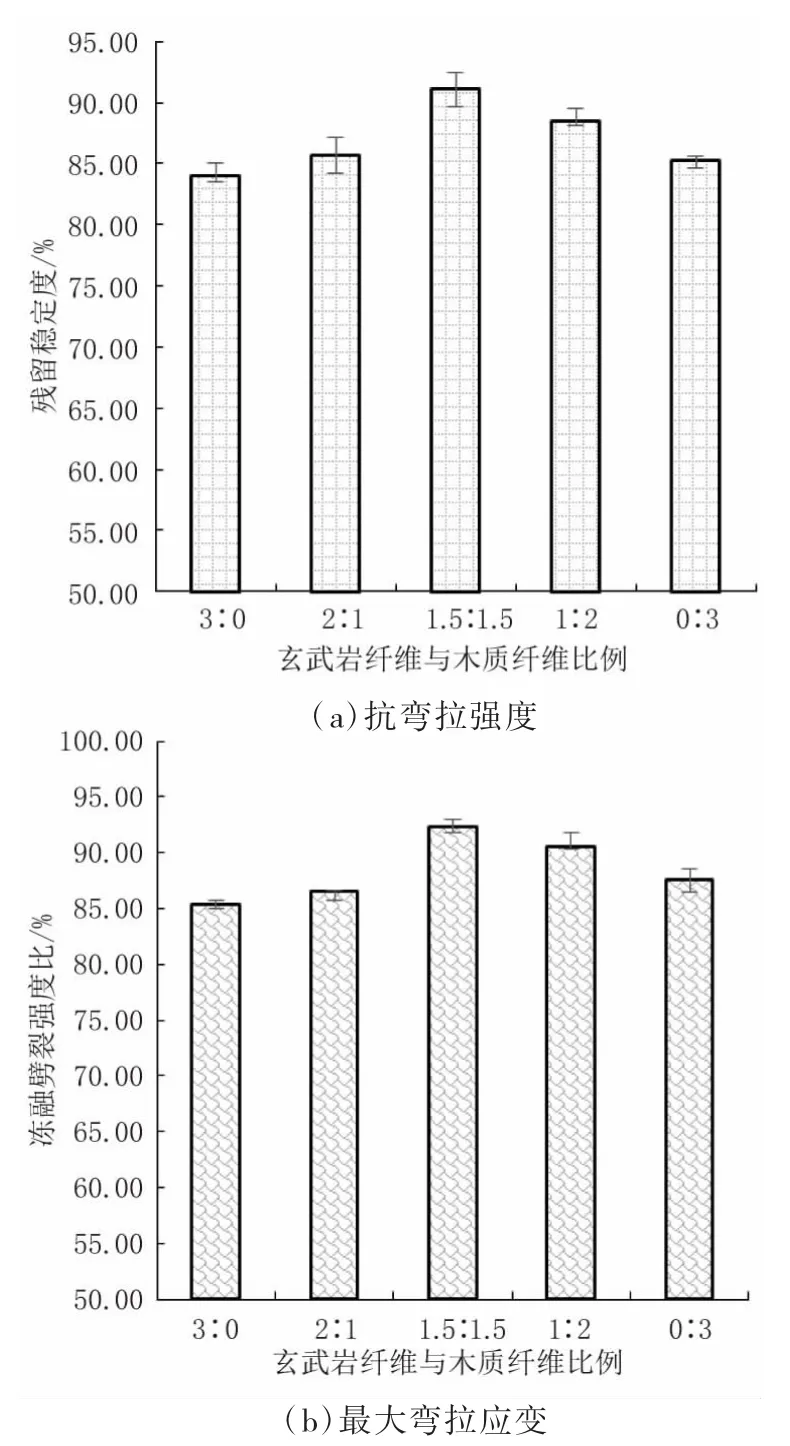

四种不同玄武岩纤维与木质素纤维的质量比例对SMA-13混合料水稳定性影响如图5所示。

由图5可知,随着玄武岩纤维与木质素纤维比例从3∶0变化至0∶3,SMA混合料的残留稳定度及冻融劈裂强度比随之先增加后下降。当两者比例为1.5∶1.5时SMA混合料抗水损害性能最为优异,残留稳定度及冻融劈裂强度比分别高达91.1%、92.3%。相比玄武岩纤维与木质素纤维比例为3∶0、0∶3时,1.5∶1.5复合纤维比例的SMA混合料的残留稳定度分别提升8%、6%,冻融劈裂强度比分别提升7%、5%。结果表明,与单掺纤维相比,复合纤维SMA混合料的水稳定性提升显著,这主要是因为复合纤维掺配的方式充分发挥了木质素纤维对混合料的增稠增韧效果和玄武岩纤维对混合料的加筋增加优势,两者优势互补,进而提升混合料的抗水损坏性能[10]。

图5 不同纤维比例的S MA-13混合料水稳定性试验结果柱状图

2.4 疲劳性能

四种不同玄武岩纤维与木质素纤维的质量比例对SMA-13混合料抗疲劳性能影响如图6所示。

由图6可知,随着应力比的增大,SMA混合料的疲劳寿命次数随之减少。在不同应力比下,随着玄武岩纤维与木质素纤维比例从3∶0变化至0∶3,SMA混合料的疲劳寿命次数随之减少。与单掺木质素纤维SMA混合料相比,不同应力比下掺加玄武岩纤维与木质素纤维比例为3∶0、2∶1、1.5∶1.5、1∶2的SMA混合料的动稳定度分别至少提升了30%、27%、25%、10%。结果表明,单掺玄武岩纤维SMA混合料的疲劳性能最佳,单掺木质素纤维SMA混合料的疲劳性能最差。尽管采用复合纤维比例为2∶1、1.5∶1.5的SMA混合料的疲劳性能与单掺玄武岩纤维SMA混合料疲劳性能接近,表现优异。这主要是因为适量的玄武岩纤维的掺加可以分散荷载作用下沥青混合料所承受的应力,延缓试件开裂,而木质素的的掺入则有效增加混合料的柔韧性,在荷载作用可承受更大的形变及作用次数。与单掺木质素纤维SMA混合料相比,复掺纤维两者相互交联形成刚柔并济的网状结构,约束沥青混合料的开裂形变,从而增加SMA混合料的疲劳性能。

图6 不同纤维比例的S MA-13混合料间接拉伸疲劳试验结果柱状图

综上所述,与单掺纤维SMA沥青混合料相比,复合纤维SMA混合料的综合路用性能全面,不存在明显缺点。结合性能最佳及材料经济性原则,推荐在SMA混合料中的玄武岩纤维与木质素纤维复掺比例为1.5∶1.5。

2.5 工程应用效果

为了验证室内试验及理论分析成果,依托某省道沥青路面大中修工程,铺筑试验段。

2.5.1 配合比

正常路段及试验段所用SMA-13混合料配合比见表5所列。正常路段及试验段沥青混合料所掺纤维总量为0.3%。其中正常路段单掺玄武岩纤维,试验段玄武岩纤维与木质素纤维的质量比例为1.5∶1.5。

表5 试验段S MA-13配合比一览表

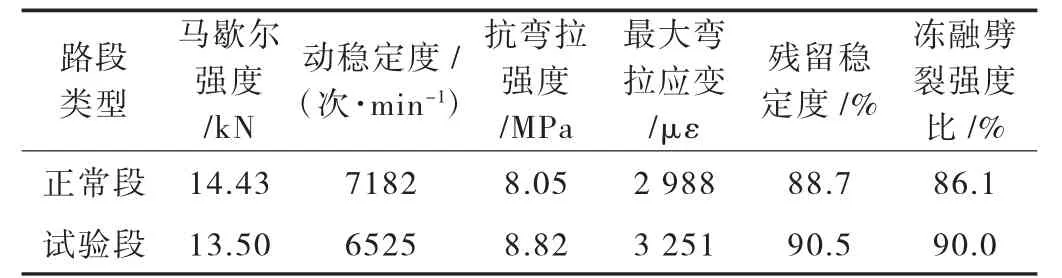

2.5.2 路用性能

为测定工程用复合纤维沥青混合料性能,按标准取样方法从现场取样,在试验室模拟施工现场的温度情况成型试件,并进行混合料水稳定性能、高温性能、低温性能试验,结果见表6所列。

表6 试验段S MA-13路用性能一览表

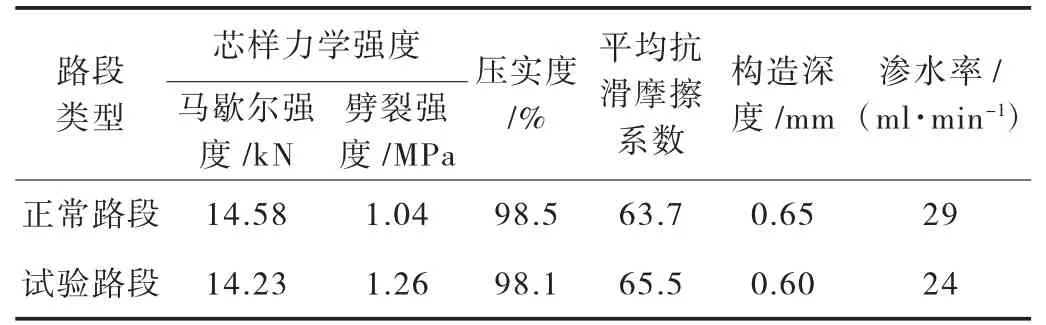

2.5.3 现场性能检测

现场试验检测结果见表7所列。

表7 现场检测结果一览表

通过表6、表7可知,与正常段相比,试验段的马歇尔强度、动稳定度稍差,但劈裂强度、水稳定性、低温性能更加优异,试验段路用性能满足工程应用的需求。

2.5.4 后期跟踪观察效果

K67+300—K67+800试验路段铺筑完成通车后的2年内,正常铺筑路段的上面层已陆续产生不同程度的路面开裂及水损坑槽,而采用复合纤维SMA混合料的试验段在相同的环境及行车荷载作用下,并未出现车辙、开裂、坑槽等病害,路面平整度较高,工程应用效果显著,从实际应用角度验证了复合纤维SMA混合料出色的路用效果及耐久性。

3 结 语

本文以SMA沥青混合料为研究对象,对不同纤维比例下SMA沥青混合料路用性能进行研究,得出结论如下:

(1)随着玄武岩纤维与木质素纤维比例从3∶0变化至0∶3,SMA混合料动稳定度及抗疲劳性能下降、低温抗裂性能上升、水稳定性呈抛物线变化。

(2)与单掺玄武岩纤维相比,玄武岩纤维与木质素纤维比例为2∶1、1.5∶1.5、1∶2的SMA混合料的动稳定度分别下降2%、4%、9%,抗疲劳性能分别最多下降4%、6%、14%,低温抗裂性能分别至少提升4%、13%、15%,水稳定性分别至少提升1%、8%、5%。

(3)与单掺木质素纤维相比,玄武岩纤维与木质素纤维比例为2∶1、1.5∶1.5、1∶2的SMA混合料的动稳定度分别提升12%、9%、3%,抗疲劳性能分别至少提升27%、25%、10%,低温抗裂性能分别最多下降14%、5%、4%,水稳定性分别至少提升1%、5%、4%。

(4)结合整体性能及材料经济性最佳原则,推荐SMA混合料中的玄武岩纤维与木质素纤维复掺比例为1.5∶1.5;

(5)试验段应用表明,纤维复掺比例为1.5∶1.5的SMA混合料路用效果良好。