污泥干燥特性实验研究

2022-09-23章华熔吴军海王正阳福建龙净环保股份有限公司

文_章华熔 吴军海 王正阳 福建龙净环保股份有限公司

1 试验工艺与方法

1.1 工艺介绍

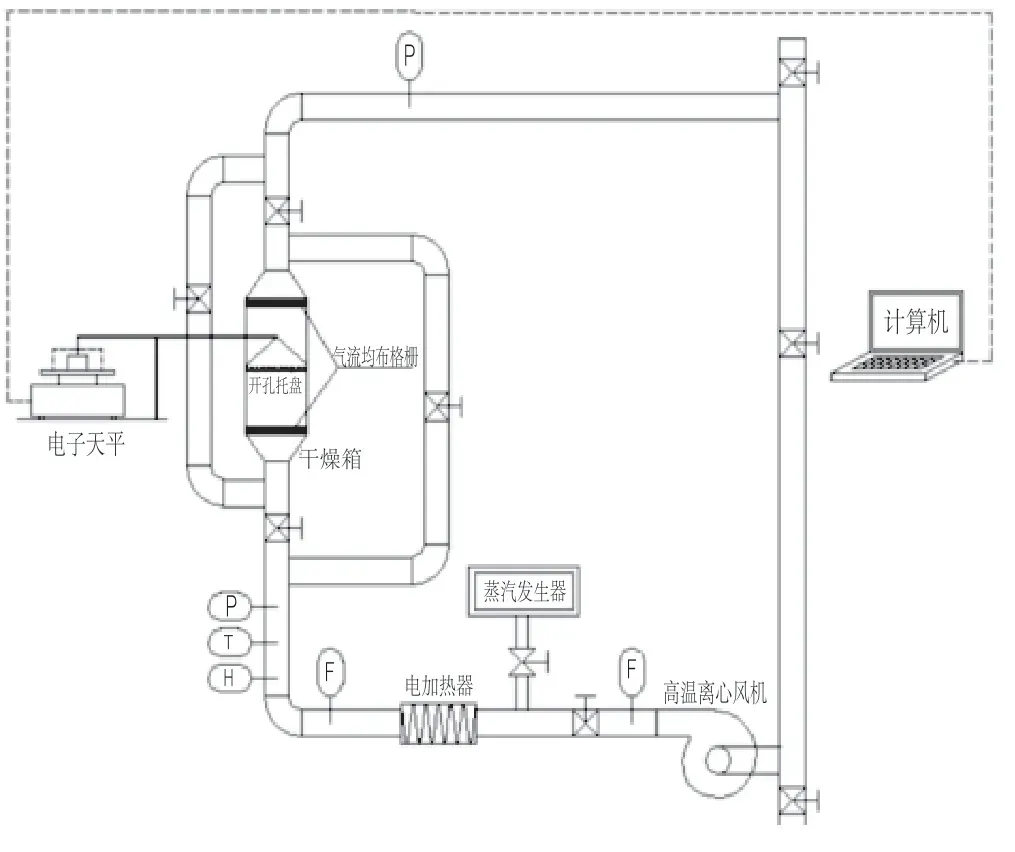

污泥带式干燥机理实验台主要由电蒸汽发生器、热风电加热器、耐高温离心风机、温湿度计、污泥干燥箱、在线称重装置等组成(见图1)。

图1 污泥热风干燥实验系统示意图

实验具体工艺为常温空气通过离心风机送入管道与蒸汽发生器产生的热蒸汽混合后,再经过电加热器进一步加热形成一定温度、湿度的热空气;随后热空气进入污泥干燥箱,与干燥箱内部开孔托盘上的污泥进行直接换热。换热后的湿空气排出干燥箱后直接排放或进入下一个干燥循环。风机出口以及电加热器出口处分别设置笛型管测速仪,通过测得的压差换算得到常温空气及混合加热后热空气的风量;干燥箱前管道上设置温度和湿度测定仪,用来测定干燥热空气的温湿度。其中,干燥箱为圆柱型,上、下端均设有气流均布格栅;在干燥箱的进、出口管路设置支路管道,通过切换支路管道风阀以改变空气介质在干燥箱内的上、下进风方向;干燥箱侧部设置观察箱门,通过此门盛放污泥和观察箱体内部干燥情况;根据杠杆原理设计在线称重装置对干燥过程中污泥质量进行实时监测。

1.2 试验方法

本文着重考察热空气含湿量φ、热空气风速v、成型泥条直径d、泥层铺设厚度h、热空气温度T、进风方向等相关影响因素对污泥干燥性能的影响。污泥在干燥过程中水分蒸发,质量不断减少。参考南京理工大学王新校相关实验,根据杠杆原理搭建在线称重装置对污泥质量进行实时监测,电子天平通过RS232串口和计算机连接,设置每30s采集一次数据,将数据传输至计算机自动保存采集的数据。其中,实验初始阶段需要对污泥的含水率进行测量,含水率以式(1)为计算准则。

式中X—污泥含水率,%;m0—污泥的总质量,g;me—污泥的绝干质量,g。

在污泥干燥过程中,污泥的含水率以干基含水率表示,其含义为污泥中水分质量与干基质量的百分比,如式(2)所示。

式中MR—污泥干基含水率,g水·g干基-1;Mt—t时刻污泥的总质量,g;Md—污泥的干基质量,g。

污泥的失水效果以污泥干燥速率表示,通过干基含水率MR对时间t的求导,求得污泥的干燥速率,具体如式(3)所示。

式中vS—污泥干燥速率,g水·(g干基·min)-1;t—干燥时间,min。

2 试验结果分析

2.1 污泥的干燥过程

为了验证实验装置的可靠性,首先取质量为750g的污泥,压成d=8mm的泥条堆置于干燥托盘中,在T=80℃,v=0.5m/s热干空气条件下进行三次干燥重复实验,得到污泥失重曲线。实验工况下,污泥中水分逐渐析出,在干燥过程的前60min,污泥质量急剧降低,约70%的污泥质量损失发生在这个阶段,对应的是污泥中的间隙水和表面吸附水被去除;随后干燥曲线逐渐平缓,对应的是污泥中更难脱除的毛细水和内部水被蒸发去,最终干燥完全后,剩余污泥质量维持恒定,仅约为污泥初始质量的12%。三次重复实验所得的干燥曲线近乎重合,因此确定本实验装置合理可靠。

2.2 热空气含湿量对污泥干燥性能的影响

在T=80℃、h=50mm、v=0.5m/s、d=8mm以及下进风条件下,分别研究热干空气、0.033kg水/kg干空气和0.1kg水/kg干空气三种含湿量条件对污泥干燥性能的影响。研究发现,空气越干燥,污泥的干燥效果越好,这是因为干燥热空气的水蒸气分压越低,越有利于污泥中水分向干燥热空气扩散。尤其在热干空气条件下,污泥的最大干燥速率达到0.102kg水·(kg干基·min)-1,显著高于其他两个含湿条件下的污泥最大干燥速率。此外,当含湿量进一步从0.033kg水/kg干空气提高至0.1kg水/kg干空气时,vS下降幅度较小。总体上看,干燥过程保持较低的含湿量,能够有效提高vS。

2.3 风速对污泥干燥性能的影响

考虑到实际干燥机运行时的风速工况为0.5~1 m/s,本次污泥干燥实验涉及的风速工况为0.5、0.67、0.83和1.0m/s。本文在T=80℃、h=50mm、0.033kg水/kg干空气、d=8mm、下进风时,考察不同风速下污泥的干燥性能,发现干燥热空气的风速v对污泥干燥速率vS的影响比较显著,v越高,污泥的vS越大,这是因为风速的增大能够有效提高污泥和热空气之间的传热传质系数,从而提高vS,降低干燥时间;且不同风速下污泥干燥速率的区分度也很明显,尤其在干燥过程的初始阶段,污泥的干基含水率呈梯度下降,随着干燥过程的进行而逐渐缓和。当热空气风速为1m/s时,污泥最大干燥速率为0.305kg水·(kg干基·min)-1,是热空气风速为0.5m/s时的大约4倍。此外,将热空气风速进一步提高至1.5~2.0m/s时,发现托盘所承受风力过大,污泥干燥后呈现悬浮状态,这与带式干燥机的实际工况不符,因此过高风速下的污泥干燥性能不予考测。

实验结果表明,污泥在0.5、0.67、0.83和1m/s的风速条件下干燥120min,污泥的最终含水率X分别为38.83%、8.58%、7.17%和6.14%,随着风速的提高,在实验时间内污泥的最终含水率逐步降低。当风速为0.5m/s时,污泥干燥效果不佳;当风速达到0.67m/s以上时,污泥含水率可以在2h内降至10%以下。考虑到相对低风速工况下能够更显著地区分出污泥在其他成型泥条直径d、泥层铺设厚度h等干燥条件下的干燥特性,因此,选取热空气风速0.67m/s作为其他干燥条件的试验风速。

2.4 泥条直径对污泥干燥性能的影响

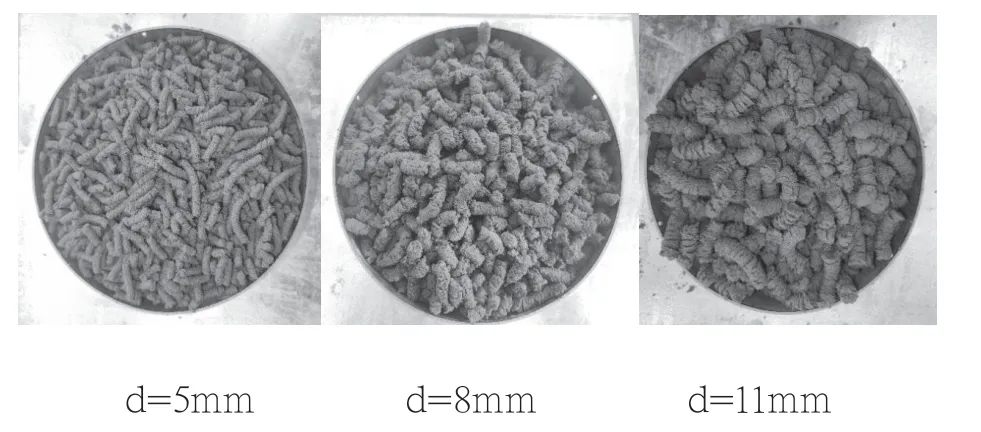

带式干化需要将污泥预先压制成条状,常用的给料机切割尺寸为5~11mm。实验所用的污泥条在加热托盘上堆积成一定厚度的污泥层,具体的污泥成型效果(见图2),当泥条直径较小时污泥保持条状,而当泥条直径增大时泥条容易断裂成较粗的粒状。

图2 不同直径污泥条的成型效果

本文在T=80℃、h=50mm、v=0.67m/s、0.033kg水/kg干空气、下进风条件下干燥120min,考察不同泥条直径对污泥干燥效果的影响。实验结果表明,直径不同的污泥条的干燥曲线和干燥速率曲线的重合度较高,这是因为在堆积成一定厚度的污泥层后,污泥的最终成型效果类似。其中,泥条直径11mm时污泥的干燥效率略低于泥条直径5、6mm时污泥的干燥效率,这是由于污泥在干燥过程中要经历传质过程和蒸发过程,污泥内部的水分需要传递到泥条表面进一步蒸发,而增大泥条直径无疑会增加污泥传质过程所需的时间。

不同泥条直径下,污泥干燥完成后的形貌特征,和干燥前的污泥对比,污泥干燥后的体积大幅收缩,最终都呈现干颗粒状。在2h干燥时间内,5、8和11mm直径的污泥条干燥后最终含水率分别为3.24%、10.2%和10.11%,泥条直径越大,污泥干燥后的含水率越高。此外,从干燥曲线的斜率和干燥速率上看,泥条直径越高,污泥的干燥效果更差,泥条直径过小会增加给料机的成型难度,同时也增加给料机功率,后续研究选用6mm作为污泥干燥的基准泥条直径。

2.5 泥层厚度对污泥干燥性能的影响

考虑到实际带式干燥机运行时堆积在网带上的泥层厚度通常为30~90mm,因此本实验涉及的泥层厚度工况为30、40、50、60、70、80和90mm。本文着重考察了在T= 80℃、v=0.67m/s、d=6mm、0.033kg水/kg干空气、下进风条件下干燥120min,泥层厚度不同的条件下,污泥的干燥特性。在相同实验条件下,尽管干燥初始阶段污泥的干燥曲线有部分交叉重叠,但是随着干燥过程的进行,污泥的干燥速率随着泥层厚度的增加而显著降低,原因为在干燥过程中,泥层厚度越高,污泥热质传递路径就越长,且干燥形成的表面硬化层越厚,阻力增加,从而降低了污泥干燥效率。此外,热风经过污泥层时是一个降温增湿的过程,越往后蒸发动力越差。在30、40、50、60、70、80和90mm泥层厚度下,污泥经过2h干燥后的最终含水率分别为2.09%、6.65%、0.18%、13.34%、8.78%、26.86%和50.45%,近似与泥层厚度成正相关。当泥层厚度为30mm时,污泥的最大干燥速率为0.155kg水·(kg干基·min)-1,是90mm泥层厚度下污泥最大干燥速率的两倍。

从效果上看,当污泥层厚度过高时,污泥的干燥效果未能达到理想状态;当污泥层厚度过低时,尽管污泥的干燥效果更好,但是会整体降低污泥处理量。此外污泥在干燥过程中会收缩,在网带上形成局部的孔隙,这会使热风从阻力更低的孔隙穿过,从而降低干燥过程的换热效率,进一步导致热能损失。结合带式干燥机的项目运行经验,推荐选用50~60mm作为污泥干燥的厚度。

2.6 进风方向和进风温度对污泥干燥性能的影响

污泥带式干燥机通常有上进风和下进风两种方式,本实验同时比较了两种进风方式的干燥情况。结合实际污泥干燥机的工况,在干燥条件为热空气含湿量0.1kg水/kg干空气下,分别考察了100、115、130、145、160℃下污泥的干燥性能。其他工况条件还包括v=0.67m/s、d=6mm、0.1kg水/kg干空气、h=50mm。

从干燥速率曲线上看,无论是上进风工况还是下进风工况,污泥的干燥效果都随温度的上升而增加,尤其是在160℃的高温条件下,污泥60min即可干燥完全。干燥温度越高,污泥的干燥效果越好。原因为干燥温度的升高,有效加强了污泥水分向热空气迁移,污泥内部传热驱动力增大,从而提高污泥干燥效率,干燥温度是影响干燥效率的重要因素。而在干燥过程后期,干燥曲线的斜率显著降低,说明干燥的主要影响因素由温度控制外部因素转化为污泥传质的内部因素。

进一步将不同进风方向下的污泥干燥曲线和干燥速率曲线进行比较:①下进风条件下污泥的干燥曲线整体低于上进风条件下污泥干燥曲线,这说明下进风条件下污泥的干燥效果略优于上进风条件下污泥的干燥效果。出现这一现象可能是因为蒸发产生的水汽趋于向上流动,在下进风条件下污泥的进风方向和蒸发后水汽的流动方向相一致,干燥热空气更易于流动,而在上进风条件下,进风方向与水汽对流流动,阻碍了污泥的干燥进程。②污泥干燥产物都呈现干颗粒的形态,干污泥产物的含水率都能够低至5%以下。综合所述,干燥温度越高,污泥的干燥效果越好,干燥温度是影响低温干燥效率的主要重要因素。而在工况相同的条件下,下进风时污泥的vS略高于上进风时污泥的vS。

3 结语

通过实验研究表明,不同工况下污泥表现出了不同的干燥性能。干燥热空气保持较低的含湿量,可以有效提高污泥的干燥效果,热干空气条件下污泥的干燥效果最佳。热空气风速在0.5~1m/s范围内,风速越高,污泥的干燥效果越好,干燥时间越短。泥条直径在5~11mm范围内,泥条直径过粗会增加干燥传质过程所需时间,从而降低污泥的干燥效果;泥条直径过细,泥条成型不易,容易断裂结块,进而降低干燥效果。摊铺厚度在30~90mm范围内,泥层厚度越高,污泥越不易于干燥;但为了保证设备额定处理量,50~60mm泥层厚度适宜。干燥温度是影响污泥干燥效率的重要因素,干燥温度越高,污泥的干燥效率越高。在相同条件下,进风方向为下进风时污泥的干燥效率略高于上进风时污泥的干燥效率。