斜轴式轴向柱塞马达壳体的轻量化设计*

2022-09-22夏松林梁宏喜

丰 雷,夏松林,雷 刚*,梁宏喜

(1.海装广州局驻重庆地区第二军事代表室,重庆 402263;2.重庆理工大学 汽车零部件先进制造技术教育部重点实验室,重庆 400054;3.重庆红江机械有限责任公司,重庆 402162)

0 引 言

与机械传动、电传动相比较,液压马达传动的运动惯性小、反应速度快、操纵方便,且其传动更加可靠。斜轴式轴向柱塞马达主要用于混凝土工程车,为双向马达,适用于各种开式、闭式回路的静液压传动。柱塞马达可与变量柱塞泵组合使用,泵驱动马达旋转时,可为滚筒装置提供大扭矩传动,且实现无极变速和换向[1]。

为了响应国家的“双碳”政策,满足国家对工程车超载方面的要求,需要对工程车的整备质量进行减重。因此,对斜轴式轴向柱塞马达进行轻量化设计具有实际工程应用意义,能够达到节能减排的目的。

作为行走机械和工程应用液压传动系统中的重要执行元件[2],柱塞马达的重量约占整个液压传动系统整备质量的1/3。

目前,对马达进行的轻量化、小型化改进,大多是以结构优化的方法来实现。此前,众多学者已经对马达进行了结构优化研究。

戎瑞亚等人[3]116-117运用CosmosWorks与MATLAB软件,搭建了以体积为目标的结构优化模型,对液压马达的主要零部件进行了结构优化设计,使马达的结构更加紧凑、更加小型化。郭加利等人[4]利用FLUENT软件对液压马达进行了内部流场分析,为配流盘结构优化方法的探究提供了条件。ZHOU Zhong-ning等人[5]通过对滑靴出润滑磨进行流场分析,得到了其底部润滑膜的速度,并对滑靴进行了结构优化。QIAO Wei-zhi等人[6]采用仿真分析的方式,模拟了液压马达柱塞塑形变形过程中,其金属流动的变化规律,并根据结果对其结构进行了优化设计。SHI Jin-yan等人[7]对液压挖掘机轴向柱塞马达的阀板结构进行了优化,得到了低噪声的阀板结构。SHI Jin-yan[8]推导了气缸任意相位受力分析的数学模型,对一种轴向柱塞马达的受力进行了分析,为活塞偶的结构优化设计提供了参考。GAO You-shan等人[9]在柱塞马达中,对阀平面使用对称结构,并在阀平面槽的两端设置消音槽,达到了减小柱塞腔内的压力脉动的目的。江浩[10]7-8对斜轴式定量柱塞马达的部分零件进行了拓扑优化,优化减轻了零件体积和重量,提高了功率重量比。申文强等人[11]采用理论分析和仿真模拟的方式,对马达重新进行了结构设计。刘等卓[12]通过对轴向柱塞马达进行有限元分析和动态特性分析,得到了接近于实际的柱塞马达动态特性和应力分布,为以后马达的结构优化、疲劳可靠度等提供了指导。张阳[13]采用理论分析、灵敏度分析、响应曲面分析、拓扑优化等相结合的方法,对液压机械进行了结构优化,实现了液压机械的轻量化设计。吴永源[14]针对马达的减振降噪问题,引进了拓扑优化方法,更好地指导了马达的结构优化,为马达的结构优化提供了一种新的思路。

以上研究侧重于从结构优化方面,对液压马达进行轻量化设计,设计方案较单一,无法最大限度地对液压马达进行轻量化设计。

笔者以某型号斜轴式轴向柱塞马达为研究对象,从材料优化、结构优化等方面对马达的壳体进行轻量化设计;基于AMESim和ABAQUS软件,分别对壳体进行动态特性分析和强度分析,应用TOSCA模块对其进行拓扑优化设计,通过强度分析、校核,以此来验证其可行性。

该方法从材料、结构等方面对壳体进行轻量化设计,以期实现最大轻量化,达到节能减排和提高材料利用率的目标,为研究液压马达轻量化设计提供一种新的方案。

1 斜轴式轴向柱塞马达动态特性分析

1.1 结构与工作原理

斜轴式轴向柱塞马达具有功率重量比高、结构紧凑、总效率高、扭矩效率高、传动稳定等特点,因此,它在工程中得到了广泛应用。

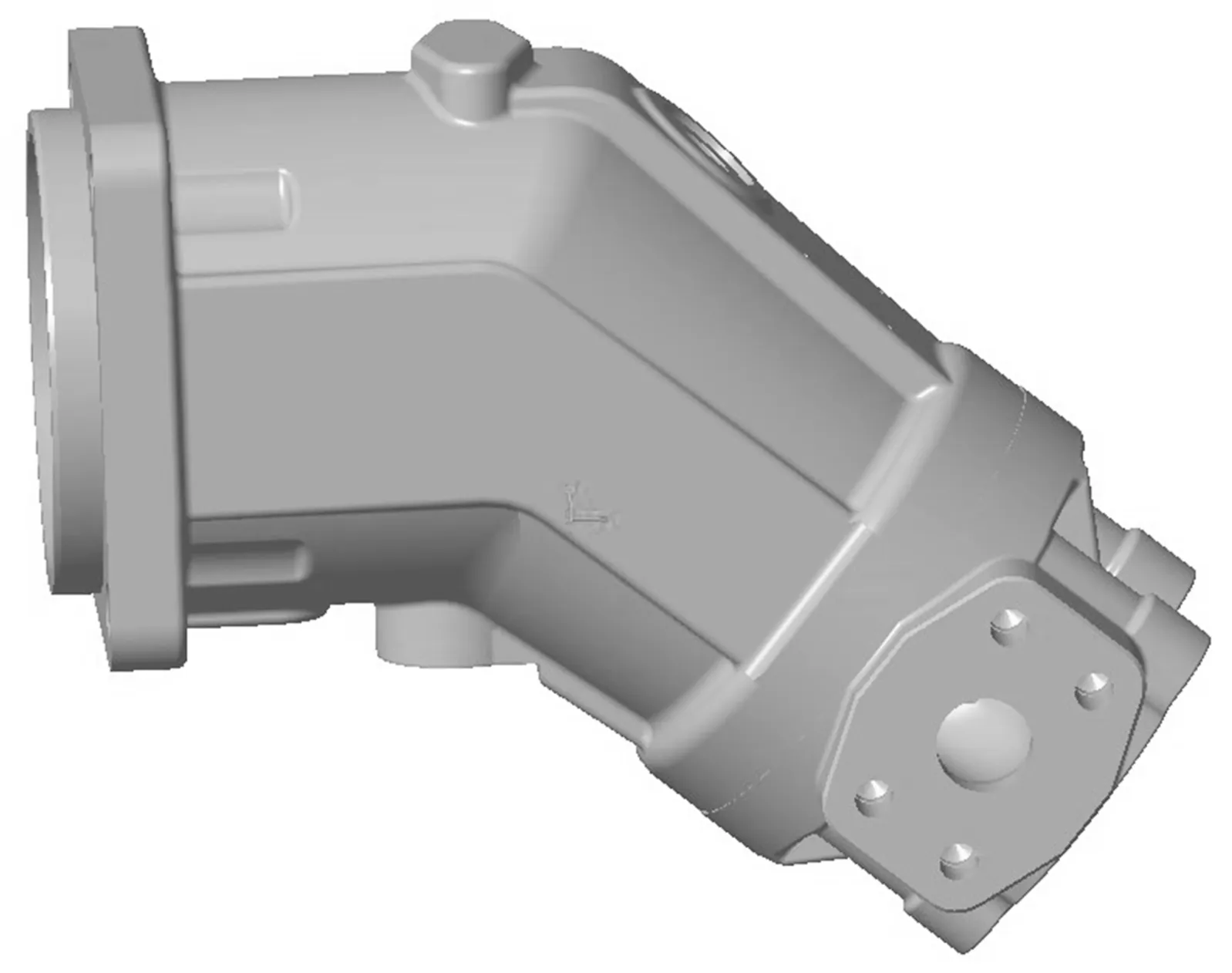

该斜轴式轴向柱塞马达主要由传动轴、驱动盘、柱塞、缸体、泵盖、壳体等组成,其主要结构如图1所示。

图1 斜轴式轴向柱塞马达的结构图1—传动轴;2—驱动盘;3—柱塞;4—缸体;5—泵盖;6—壳体

斜轴式马达采用无铰式方式传递扭矩。在主轴的设计中采用无回程盘锁住柱塞球头的结构,减少了零部件数量且轴系结构得到了优化[10]14-19。

柱塞马达的工作原理是:高压油液通过进油口进入泵盖,作用在柱塞上产生推力,推力通过柱塞的球端作用在驱动盘,机构产生回转力矩带动缸体与传动轴一起旋转,从而使马达输出扭矩和转速,将液压能转化为机械能;由于柱塞壁侧面与缸体内壁接触,迫使柱塞带动缸体一同旋转。

马达为7个柱塞马达,在工作时,各柱塞轮流产生推动缸体旋转的回转力矩,带动其连续旋转。

1.2 马达动态特性仿真分析

笔者通过对马达进行动态特性仿真分析,提取马达各工作油路和柱塞腔压力载荷,作为受力分析和强度分析的边界条件。

笔者在AMESim中建立斜轴式轴向柱塞马达仿真模型,并按照马达的实际结构和工作原理,对模型进行参数设置;然后进入仿真模式,对模型进行求解,得到各压力脉动。

柱塞腔的压力特性曲线如图2所示。

图2 柱塞腔压力特性曲线

从图2可以看出:马达的柱塞腔压力在39 MPa左右波动,且存在压力脉动。因此,笔者选取最大压力载荷39 MPa为柱塞腔的压力载荷。

进油口的压力特性曲线如图3所示。

图3 进油口的压力特性曲线

从图3可以看出:马达的进油口油路压力在39 MPa左右,且存在脉动现象,压力脉动差为0.5 MPa。因此,笔者选取最大压力载荷39 MPa为载荷条件。

1.3 马达动态特性试验分析

笔者对排量为90 ml/r、额定压力为40 MPa、转速为2 200 r/min的斜轴式柱塞马达进行动态特性试验分析,对比仿真与试验分析结果,以验证仿真模型和压力载荷的准确性,提高轻量化设计方案的可靠性。

笔者采用某型号的液压泵马达试验平台进行试验分析,即在工作压力40 MPa、电机转速2 200 r/min的条件下,对斜轴式轴向柱塞马达进行正、反转的动态性能试验。

斜轴式轴向柱塞马达测试试验台如图4所示。

图4 斜轴式轴向柱塞马达试验图

笔者经过试验分析,得到马达流量、扭矩和进出油口压力等动态特性结果,并将试验数据与仿真分析进行对比,以验证液压仿真模型的准确性。

马达试验分析与仿真分析结果对比如表1所示。

表1 马达试验分析与仿真分析结果对比

根据表1,笔者将马达技术要求作为理论值参数对象,将仿真分析与试验结果进行对比,结果发现:马达的仿真分析和试验分析结果存在较小误差,但仍在合理的误差范围内(该误差值是由样品的制造工艺与装配等造成的)。

通过观察误差值可知:出口压力误差较大是由出口压力本身较小造成的,属于正常现象。由此可见,马达仿真模型和压力载荷具有准确性。

2 壳体强度分析

马达壳体是斜轴式轴向柱塞马达的重要零部件之一,其中,壳体占马达总质量的39%。因为壳体主要作用是容纳其他零部件和提供装配位置,壳体优化对马达整体性能不会有较大影响,承载的作用力较小,因此,笔者选取壳体作为轻量化设计对象。

为了寻求合适的轻质材料,以替代马达壳体的原灰铸铁材料,需要从有限元结果和材料属性等方面来确定新材料,因此,需要对壳体进行强度分析。

2.1 马达壳体有限元模型建立

由于马达壳体与众多零部件之间存在装配关系,壳体与泵盖通过螺栓连接装配,壳体与轴承存在装配关系,柱塞与缸体受到的推力和径向作用力通过连杆传到驱动盘,经过传动轴将连杆受到的轴向力和径向力传递至轴承,最后通过轴承传递至壳体。因此,需要对其中的轴承和泵盖进行建模。

笔者首先采用Creo三维建模软件建立马达壳体及接触零件的三维模型,然后将模型导入HyperMesh中,进行有限元建模。

马达壳体的三维模型如图5所示。

图5 斜轴式轴向柱塞马达壳体三维模型

笔者在HyperMesh中,对壳体等零部件进行网格划分。实体网格划分采用四面体单元,模型单元总共有485 732个,节点104 415个。壳体与泵盖之间的螺栓连接采用B31单元进行模拟。

壳体与接触件的网格模型如图6所示。

图6 壳体与接触件的网格模型

2.2 轻质材料的选择

马达壳体原来采用的材料是灰铸铁HT250。结合灰铸铁材料的材料属性和壳体的实际工况,笔者选取了一种高强度铸造铝合金材料ZL205A作为轻质材料。该材料具有强度高、韧性好、加工性好、耐腐蚀性等特点,并且铸造铝合金铸件的制造技术成熟、成本较低,具有较好的经济性[15]。

灰铸铁HT250与铸造铝合金ZL205A的材料性能参数对比,如表2所示。

表2 HT250和ZL205A材料性能参数

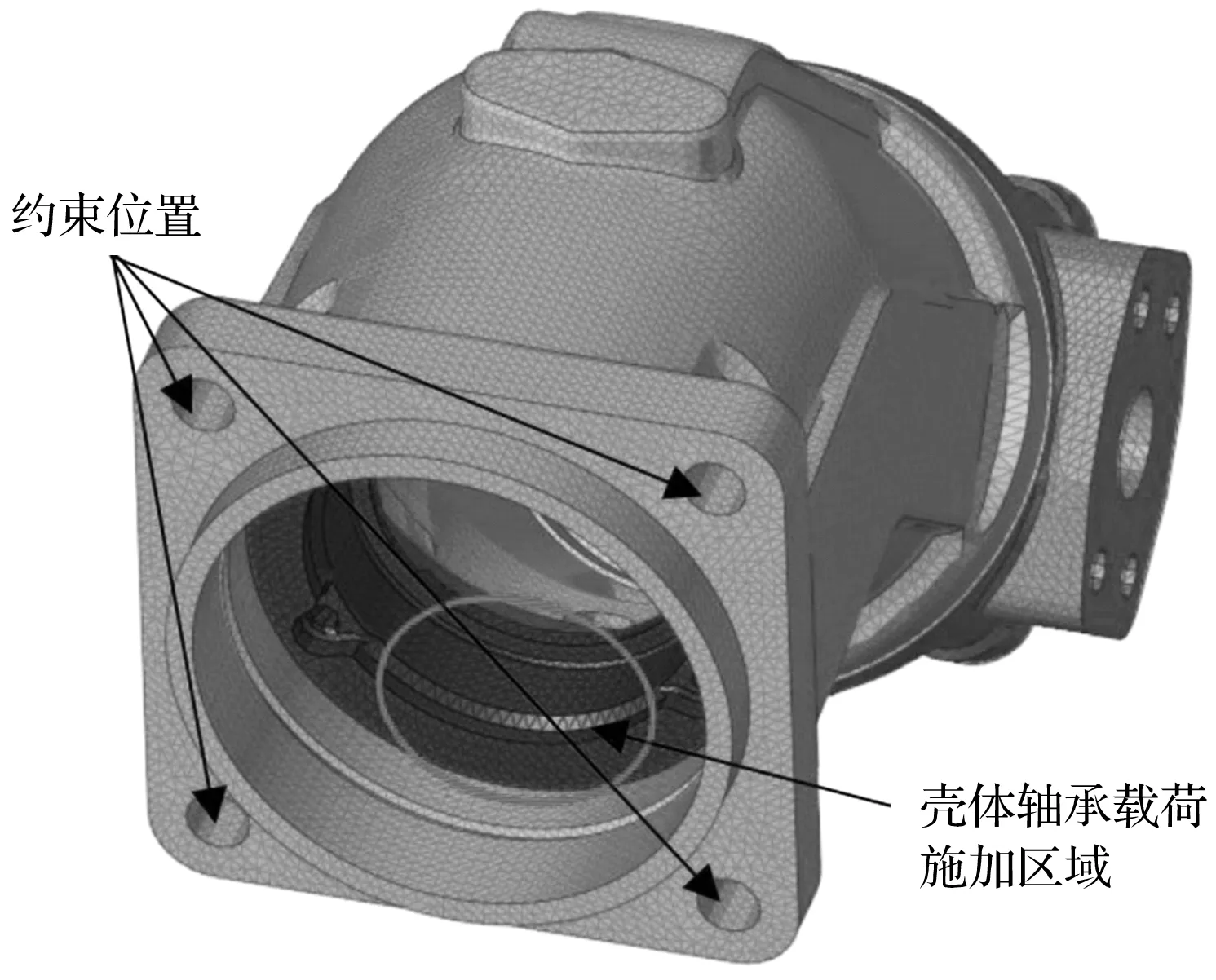

2.3 边界条件施加

壳体作为马达重要的承载零件,马达内部存在流体与机械运动,壳体所受到的载荷错综复杂。因此,针对壳体的强度分析,笔者仅考虑对壳体影响较大的载荷。

壳体所受到的载荷部位主要在轴承座处,分担轴承所受到的轴向力和径向力,因此,壳体受到的主要载荷为:

(1)法兰盘上作用力的轴向分力由连杆、传动轴传递至壳体的止推轴承,由轴承承受此力。

止推轴承的轴向力Faz的表达式为[16]203-204:

(1)

式中:Z′—高压区的柱塞数,奇数时,取1/Z(Z+1);γ—传动轴上法兰盘与连杆的倾角;d—柱塞直径,mm;p—工作压力,MPa。

(2)法兰盘上作用力的径向分力通过连杆、传动轴,传递至向心轴承,由轴承承受此力[16]204。

向心轴承的径向力Frz的表达式为:

(2)

(3)壳体与泵盖间采用螺栓连接,存在螺栓预紧力,根据拧紧力矩计算出螺栓预紧力大小为18 000 N。

壳体轴承座处承受的载荷分别为轴向力和径向力,且随着倾角γ的增大,法兰盘上的轴向力Faz会减小,径向力Frz会增大。除此之外,柱塞与缸体之间存在径向力,但此力很小,可以忽略不计。

壳体与轴承和泵盖存在接触,为了计算其收敛性,可采用共节点的方式建立接触。固定约束位置为壳体安装孔,且约束全部自由度。

马达壳体边界条件的施加如图7所示。

图7 马达壳体边界条件

2.4 强度分析

壳体前处理建模完成后,笔者采用ABAQUS软件,分别对灰铸铁HT250材料和铝合金ZL205A材料的壳体进行强度分析,以验证轻质材料的可靠性。求解计算后,可得到灰铸铁HT250和铸造铝合金ZL205A材料壳体应力、变形的有限元结果。

HT250材料壳体的等效应力云图如图8所示。

图8 HT250壳体等效应力云图

HT250材料壳体的变形云图如图9所示。

图9 HT250壳体变形云图

ZL205A材料壳体的等效应力云图如图10所示。

图10 ZL205A壳体等效应力云图

ZL205A材料壳体的变形云图如图11所示。

图11 ZL205A壳体变形云图

由两种不同材料的壳体等效应力云图,即图(8,10)可知:马达壳体的最大应力位置一致,均位于安装孔处;

由两种不同材料的壳体变形云图,即图(9,11)可知:最大变形量位置均位于轴承座附近,以及泵盖端连接上方的位置。

两种不同材料的有限元结果和材料质量对比结果,如表3所示。

表3 壳体HT250与ZL205A材料的分析结果对比

由表3可知:灰铸铁HT250壳体的最大等效应力远小于材料的屈服强度205 MPa;同时,铸造铝合金ZL205A壳体的最大等效应力远小于材料的屈服强度255 MPa。由此可见,两种材料均处于弹塑性变形阶段内,满足壳体设计要求。

在两种材料中,铸造铝合金的变形量相比灰铸铁增大了一倍,但铝合金壳体的最大变形量为0.056 mm,仍满足变形量不大于0.1 mm的技术要求。可见,在满足设计要求基础上,从轻量化方面考虑,铸造铝合金更适合于壳体。

其中,ZL205A的材料密度为HT250密度的1/3;采用铸造铝合金后,马达壳体质量可以从9.07 kg降到3.53 kg。

3 拓扑优化分析

拓扑优化是一种常用的轻量化结构优化设计方法。目前,拓扑优化有3种常用方法,即变密度法、均匀化法、变厚度法[17]。笔者采用的是变密度法,变密度法是以优化模型设计区域的单元密度为设计变量。

笔者设想在单元密度与材料的弹性模量之间构建一种单元相对密度的函数关系,模型在0到1之间不断取值优化迭代,以获得材料的最佳分布。

笔者利用ABAQUS的TOSCA优化模块,对壳体进行拓扑优化分析。由于壳体分析存在接触和材料的非线性,而Tosca的控制算法擅长处理接触、塑形等非线性问题。TOSCA主要利用强度分析得到结果,对模型进行无参拓扑优化;在保证强度、刚度等不变的前提下,其对壳体结构进行最大程度的简化,获取符合目标函数下的最佳材料分布结构[5]117-119。

3.1 壳体拓扑优化模型建立

由于马达壳体拓扑优化模型是建立在壳体强度分析有限元模型基础上的,笔者将强度分析模型导入ABAQUS中,进入TOSCA优化模块,对模型进行优化设置。拓扑优化设置如下:

(1)设计变量。单元密度;

(2)优化目标函数。最小柔度(最大刚度);

(3)约束条件。体积分数小于、等于60%;

(4)冻结区域。接触面、螺栓孔、载荷位置。

Tosca拓扑优化算法采用基于条件的拓扑优化算法,设置最大优化设计循环为15次,并根据制造工艺对模型设置拔模方向。

马达壳体的拓扑优化模型如图12所示。

图12 马达壳体拓扑优化模型

3.2 拓扑优化分析结果

笔者在提交计算后,对马达壳体拓扑优化模型进行14次迭代优化,15次循环强度分析计算,最终在体积分数达到约束条件小于、等于60%时停止迭代,得到壳体的最佳材料分布结构。

在壳体优化过程中,体积分数和应变能随迭代次数变化的曲线,如图13所示。

图13 优化过程中体积分数和应变能变化曲线

壳体第6次迭代最佳材料分布如图14所示。

图14 第6次迭代材料分布结构图

壳体第14次迭代最佳材料分布如图15所示。

图15 第14次迭代材料分布结构图

从图(13~15)可知:前6次的体积分数和应变能变化最大,迭代移除材料效果最好,这部分移除的是非冻结区域位置的材料,且该位置对整体马达壳体强度、刚度影响较小;后面8次迭代移除的材料中,较多的是冻结区域附近位置的材料。

根据第15次循环的强度分析计算结果可知:在拓扑优化前后,结构的应力、变形大小分布位置均无变化。

3.3 壳体结构优化

拓扑优化后的最佳材料分布结构图为壳体在保证强度、刚度不变的情况下,最理想的概念模型。但其不能直接应用于实际生产制造和应用中,需根据其拓扑优化迭代后的最佳材料分布图和壳体实际所涉及的安装、装配等问题,对其进行结构改进。

因此,笔者不能直接应用最后迭代的概念模型,需观察、测量迭代后的优化概念模型结构,以此确定优化位置以及各位置的优化方案。

根据拓扑优化结果可知:由于该壳体按照体积分数60%目标进行最大限度的拓扑优化,许多需要保留的结构材料也被移除,这使得拓扑模型与优化后模型结构相差较大。由于壳体为马达内部零件提供了安装位置,并储存了工作中泄漏的油液,不能制作成镂空形状,整个壳体内部需封闭。同时,马达内部不能变动过大,否则会对装配造成影响,进而影响马达的性能。

因此,需按照迭代后模型考虑实际要求,以确定优化位置并减厚尺寸。

笔者观察、测量迭代优化后模型,考虑壳体安装和装配等实际情况,确定壳体优化位置为外壳后端左右外壁处,并对该外壁进行减厚处理。为了保持马达壳体的重心位置不变,笔者对壳体外壁优化设计采用左右对称设计。

结构优化后的马达壳体三维模型如图16所示。

图16 结构优化后的马达壳体三维模型

马达壳体结构优化改进后,笔者需要对壳体进行强度校核,验证其是否符合强度、刚度要求。通过对优化后模型进行有限元建模,笔者在原工况和边界条件的基础上进行强度分析,经ABAQUS求解计算,然后得到其有限元分析结果。

结构优化后马达壳体的应力云图如图17所示。

图17 结构优化后壳体等效应力云图

结构优化后马达壳体变形云图如图18所示。

图18 结构优化后壳体变形云图

由图(17,18)可以得到结构优化后壳体的等效应力和变形量的情况。通过对比优化前后壳体强度分析结果和质量,笔者可验证该方案的优化效果。

优化前后,笔者对壳体进行强度分析,其结果和质量对比如表4所示。

表4 壳体优化前后强度分析结果对比

由表4中优化前后结果对比可知:

优化前后,壳体的最大应力和最大变形量均相差不大,最大应力位置和最大变形位置也均无变化,壳体的最大强度远小于材料屈服强度,最大变形量小于变形的技术要求,符合强度、刚度要求[18-20];

结构优化前质量为9.07 kg,结构优化后质量为3.38 kg,相比优化前的壳体质量,优化后壳体质量减少了62.7%。

4 结束语

针对斜轴式轴向柱塞马达的轻量化设计问题,笔者以马达的壳体为设计对象,从材料和结构方面对壳体进行了轻量化设计。该方案结合动态特性分析、强度分析、拓扑优化分析等方面,对壳体进行了优化;最后,根据优化迭代的最佳材料分布图,对模型进行了结构改进,并对其进行了强度分析验证。

研究结论如下:

(1)通过仿真、试验的方式,对马达进行了动态特性分析,得到了马达柱塞腔压力和进油口压力载荷,通过试验验证了结果的准确性,得到的压力载荷也为其强度分析的受力分析提供了依据;

(2)经过强度分析并参考材料属性,确定采用铸造铝合金ZL205A作为轻质材料;通过强度分析对该材料进行了验证,证明其符合设计要求;

(3)利用Tosca优化模块对壳体进行了无参拓扑优化分析,根据最佳材料分布图对模型进行了改进,移除了对强度、刚度影响较小的结构,进行了强度分析验证;优化后的马达壳体质量减少了62.7%,实现了对斜轴式轴向柱塞马达的轻量化设计。

在下一步的研究中,笔者将考虑在ADAMS中建立斜轴式柱塞马达动力学与液压仿真的联合仿真模型,以期提高动态特性分析的精度,并提高整个设计方案的可靠性。