化肥装置运行过程中部分故障分析及处理措施

2022-09-22周纪宝

周纪宝

(中国石油宁夏石化公司,宁夏银川 750026)

宁夏石化公司年产45×104t 合成氨及80×104t 尿素国产化成套技术开发项目由中国石油寰球工程公司和宁夏石化公司共同承担,经过不懈努力,在技术和设备上突破重大关键技术瓶颈,先后开发完成合成氨工艺包和尿素工艺包,形成了中国石油拥有自主知识产权的化肥生产工艺,并采用此工艺包在宁夏石化建成了一套工业化装置。2018 年4 月26 日国产化大化肥装置合成氨装置投料成功,5 月9 日尿素装置投料成功,打通全流程并生产出小颗粒尿素。此次试车,实现了零伤亡、零事故,一次投料试车成功的目标[1]。

1 工艺介绍

合成氨装置是寰球工程公司在消化、吸收引进装置技术的基础上,结合宁夏石化公司的生产运行和操作经验,自主开发的工艺技术。合成氨装置以天然气为原料,转化部分采用一、二段蒸汽转化,变换部分采用高温变换和低温变换,脱碳部分采用MDEA 脱碳技术,氨合成部分采用三床轴径向复合床间接换热式合成塔,氨合成压力为15.5 MPa,冷冻系统为两级氨冷,并设有氨和氢回收装置。尿素装置采用的是自主的CO2汽提工艺,由高压圈、低压分解回收与真空预浓缩、蒸发、造粒、工艺冷凝液处理等工序组成。造粒塔顶部设置粉尘回收装置,使粉尘排放达到环保要求。

2 运行过程中出现的部分问题以及解决措施

此合成氨、尿素装置历经2018 年、2019 年、2020年三年运行,装置总体平稳受控,并于2019 年10 月通过第三方广州杰西卡石化技术有限公司的经济指标验收标定。三年来,公司根据生产运行过程中出现的隐患和瓶颈进行技术攻关和优化调整,确保装置能够“安、稳、长、满、优”运行。以下就问题和处理措施一一阐述。

2.1 合成氨装置一段转化炉燃烧状况差,火焰舔舐转化管

一段炉负荷在80%以下运行时烧嘴燃烧状况较差,特别是第二、第六排烧嘴火焰向炉膛中间倾斜,舔舐炉管,造成部分转化管颜色偏亮,同时整个炉膛热量下移。

原因分析:(1)烧嘴设计较大;(2)燃料气组分发生变化;(3)燃烧天然气时背压较低。

解决措施:(1)将每个烧嘴前的截止阀和考克阀全开,使得烧嘴背压与每排燃料气管线压力一致;(2)改变操作方式,缩短开车时间,根据开车进度将甲烷化出口工艺气尽快投入燃料气系统,改善烧嘴燃烧状况;(3)当氢回收装置开车正常后,氢回收尾气替换甲烷化出口工艺气,加入一段炉燃料气系统。经过以上操作调整后转化管颜色由亮转为暗,炉膛热量分布均匀。

2.2 蒸汽紧缺,蒸汽管网平衡困难

原因分析:(1)高压转中压蒸汽减压阀经常喘或卡涩,阀门15%以下不动作,为防止阀门突然关闭造成蒸汽管网缺汽,中压蒸汽放空阀保持一定开度;(2)水碳比控制较高;(3)压缩机防喘振阀门开度较大。

解决措施:(1)将高压蒸汽减压阀列入检修,依托炼油厂将炼油富余的低压蒸汽引入化肥装置低压管网;(2)将炼油3.5 MPa 蒸汽引入尿素次中压蒸汽管网,降低尿素装置使用合成管网的蒸汽量,保证系统有抗干扰能力。

2.3 吨氨天然气消耗高于设计性能考核指标

原因分析:(1)蒸汽管网有待优化,蒸汽减压阀内漏、卡涩、有开度;(2)为了增加装置的安全性,将一段炉水碳比控制较高;(3)一段炉烟气中过剩空气量较高;(4)装置正常运行时高、中压蒸汽管网存在放空;(5)氨碳平衡不好,输送和回收氨造成能量消耗,氨损失;(6)氢回收膜系统吸收能力不足,造成部分未回收的氢气送入一段炉燃料气系统燃烧;(7)系统压力低于设计值。

解决措施:(1)利用装置检修期更换蒸汽减压阀,关闭减压阀,启动背压透平;(2)在装置安全运行的前提下,逐渐将水碳比降到设计值3.1;(3)排查一段炉各风门开度及漏空气点,逐渐将一段炉烟气中氧含量调整到2.5%~3.0%;(4)逐步将前系统压力提到设计压力,降低合成气压缩机耗气量,增加合成塔反应压力。经过以上措施的调整,目前合成氨吨氨综合能耗控制在35 GJ/t 以下。

2.4 合成工艺冷凝液系统水质不稳定,无法回收排放

合成工艺冷凝液系统正常水量在70 t/h,经过汽提后出口电导在15~20 μs/cm,pH 值在4.5 左右,冷凝液显示为酸性,电导率较高除盐水装置无法回收,造成整个系统缺水。

原因分析:(1)系统内杂质多,清理不干净;(2)汽提塔汽提蒸汽量过高或者过低造成工艺凝液汽提不彻底。

解决措施:彻底清洗工艺冷凝液系统后进行打压,然后再次上水冲洗,确保系统干净。完善工艺冷凝液系统的操作,将其在蒸汽升温阶段就开始进行暖塔升温、升压后汽提蒸汽并入一段炉,将脱碳导气产生的冷凝液送入系统直接进行汽提,送往除盐水装置,同时根据工艺凝液量,及时调节控制汽提蒸汽量,避免工艺凝液电导出现大幅度波动。

2.5 氢回收系统高压膜损坏,造成装置氢气回收率低,能耗升高

合成氨装置氢回收系统自2018 年试车投用后,高压膜损坏2 次。

原因分析:(1)氢回收分离器带液,水进入膜纤维束;(2)洗氨塔指标不合格,氨中毒;(3)因膜系统紧急切断阀门内漏,造成驰放气进入氢回收膜系统,造成膜氨中毒;(4)膜系统形成背压,纤维束压碎。

解决措施:(1)膜进水后容易把密封胶泡开,如果把密封胶泡开,膜不封闭,起不到分离作用,丧失了装置功能。加强对水分离器的液位监控,必要时打开底排阀排放。(2)氢回收的开车原则:首先确认隔离膜分离系统;先开液路,再开气路。确保洗氨塔处理指标合格后进入氢回收膜系统,开停车过程对在线氨分析表切除,待系统开车正常后再投用,避免分析表氨中毒造成判断失真。在开车及膜分离器运行期间,必须避免对膜分离器快速升压或流量骤增。膜分离器的原料气中氨含量超标,或在温度高于100 ℃时工作,可对膜分离器造成损害,并导致性能下降。为了防止系统波动造成的影响,应控制氨含量<0.005%。(3)为防止内漏,停车阶段必须关闭膜系统进出口手动阀门;合成气驰放气进膜系统的手动阀;高压氢渗透侧进机组的手动阀门;低压氢气渗透侧进机组的手动阀门;为了防止人工操作关闭不到位,对以上手动阀门增加电动阀门头,能在停车时快速关闭,避免不合格的合成气进入氢回收系统。

2.6 尿素高压甲铵喷射器前后压差大,装置压力偏高

原因分析:2019 年尿素装置95%负荷标定时,高压喷射器前后压差大(2.0 MPa 左右),造成高压洗涤器冷凝器冷凝效果差,高压压力偏高,且波动较大,尾气氨含量超标,严重影响解吸水解系统的稳定运行。

解决措施:(1)重新设计高压喷射器的喷针与喷嘴;(2)将喷射器前合成塔底部补液管限流孔板直径由原来的152.4 mm 扩大至254 mm。本项技改投运后,高压喷射器前后压差基本能够控制在1.0 MPa 左右,极大的改善了高压洗涤器冷凝器冷凝效果。

2.7 尿素低调水系统流量波动大,泵抽空,低压系统超压

原因分析:原设计低调水主管线管径为609.6 mm,副线管径为254 mm,相差太大,在正常操作过程中,很容易造成低调水泵(P3306)进口吸入量不足而抽空,使得低调水量不足。

解决措施:(1)给低调水系统TV3315 增加了一条和原设计相同管径的副线,增加副线调节阀HV3311。本项技改投运后,在低调水流量和温度的操作过程中,再没有出现P3306 进口吸入量不足使得低调水量不足的现场发生,效果良好。

2.8 尿素成品缩二脲高,无法满足市场需求

原因分析:尿素装置自试开车初期,成品缩二脲居高不下(0.96%~1.20%),经过现场排查,分析原因是由于蒸发一二段分离罐V3907 和V3908 安装位置太低(分离罐顶部低于换热器底部),因此用分离罐液位无法控制回水的温度,造成尿液在加热器内一直处在过热状态,导致缩二脲居高不下。

解决措施:(1)对两分离罐液位计测量范围由原设计测量分离罐罐底至罐顶的液位,改为测量分离罐底部至换热器顶部的液位。(2)通过控制V3907 和V3908液位将蒸汽冷凝液回水温度分别控制在95 ℃左右和125 ℃左右。此项技改实施后使得成品尿素缩二脲大幅度下降,控制在0.80%~0.90%,效果良好。

2.9 尿素装置预浓缩系统压力不达标,解析水解负荷高,装置水碳比偏离指标

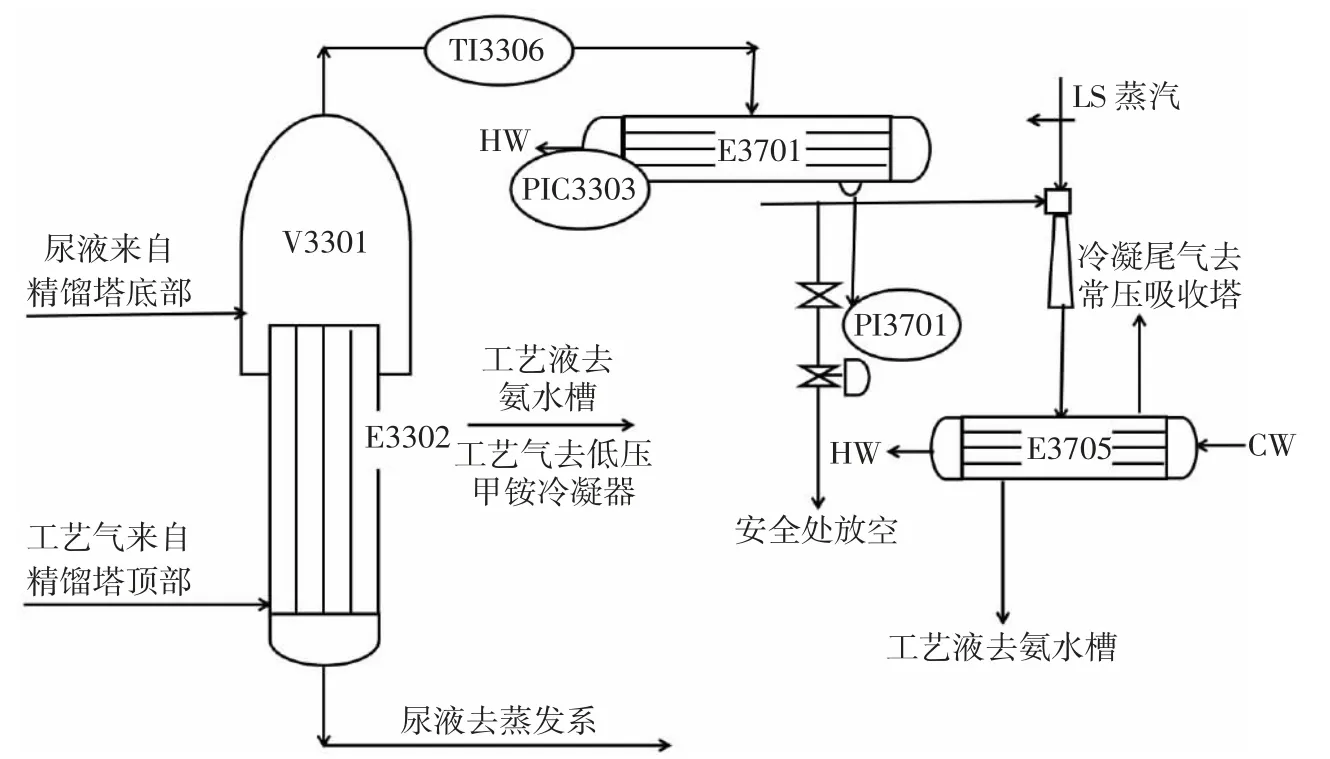

原因分析:尿素装置自2019 年开车以来预浓缩真空一直偏低,无法达到设计指标,有时候甚至出现正压现象(具体工艺流程见图1),使得稀氨水中氨浓度一直偏高,偏离控制上限值,进蒸发系统尿素溶液中尿素含量低于下限值,严重影响尿素低压、蒸发系统的稳定运行和装置加负荷。

图1 蒸发预浓缩系统流程简图

解决措施:在预浓缩冷凝器之后增加一台喷射器和冷凝器,将预浓缩冷凝器无法冷凝的工艺气,再进行一次减压冷凝(见图2),从而达到提高预浓缩真空,稳定尿素低压、蒸发系统的目的。

图2 预浓缩冷凝器后增加真空冷凝系统流程图

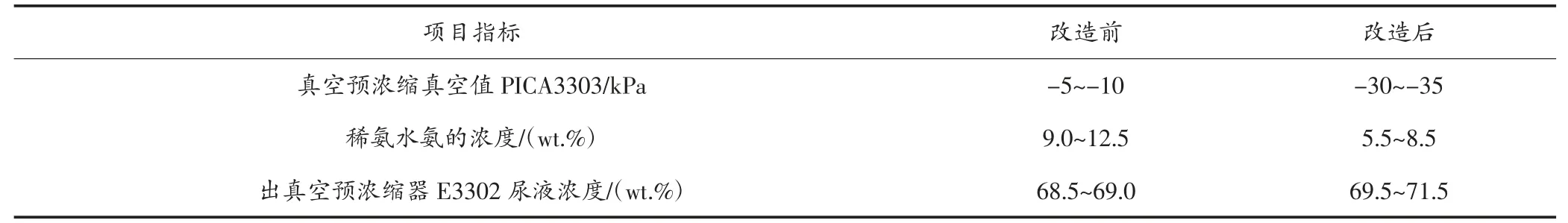

通过本次技术改造处理,预浓缩真空度从原来的-5~-10 kPa,提高到了-30~-35 kPa,稀氨水中氨浓度降低,尿液中尿素浓度得到了提高,效果良好,具体数据(见表1)。

表1 技改实施前后预浓缩真空指标对比

2.10 尿素装置低压甲铵冷凝器分离罐(V3303)液位控制难度大,甲铵泵容易损坏

原因分析:化肥三厂尿素装置在试车开车初期,V3303 液位(LIC3304)仪表误指示,联系现场加水来不及,甲铵泵经常出现因液位低抽空汽化,导致甲铵泵轴振动、轴位移高联锁跳车,甚至造成烧瓦事故的发生。

解决措施:在V3303 前加一条管径为50.8 mm 的管线,并增加总控调节阀FV3304。本项技改投运后,再没有出现因甲铵泵进口抽空导致轴振动、轴位移高联锁跳车事件的发生,更没有甲铵泵烧瓦事故的出现,实现了安全稳定运行,效果良好。

3 结语

经过近3 年的运行,证明国产化合成氨、尿素工艺总体是成熟的,而且开停车和工艺操作容易掌握,系统操作弹性较大,采用国产设备,从运行看也是安全可靠的。总体工艺流程和设备结构进行了集成、优化和创新,具有能耗低,操作简单安全等特点。

在国产化大化肥装置实际运行过程中,发现装置在初始设计、设备安装、实际操作方面也存在一些问题,并对存在的问题进行分析,从工艺操作、技术改进、设备改造等方面制定针对性措施,均取得良好效果。通过对处理过程的总结,助力国产化大化肥工艺包技术改进和优化调整,同时也为同类生产装置处理类似问题提供宝贵经验。相信国产化大化肥装置在技术改进和工艺调整后,能够更好的在生产中达到安、稳、长、满、优的良好运行状态。