考虑步距间关联的较薄厚煤层放煤终止原则研究

2022-09-22刘一扬宋选民刘国方

刘一扬,宋选民,刘国方

(太原理工大学 原位改性采矿教育部重点实验室,山西 太原 030024)

0 引 言

我国煤炭科学产能的可持续发展受到资源采出率的制约,大量宝贵的煤炭资源浪费严重,得不到有效回收[1]。因此,在综放开采工艺的发展过程中,提高顶煤采出率,降低含矸率始终是众多采矿科技工作者关注的焦点[2]。为此,需要明确综放开采顶煤放出规律,进而确定合理放煤终止原则,充分发挥综放工作面低能耗,高产量,高效率的优势。吴健等[3-4]建立了边界约束条件下的综放工作面数学模型,并指出顶煤放出量受顶煤垮落角,放煤口位置及煤层厚度等边界约束条件的影响。金智新等[5]运用理论分析的方法针对特厚煤层条件下顶煤采出率与含矸率的辩证关系展开研究,并推导出可计算放出体总量和随之放出矸石量的表达式。张开智等[6]采用大比例放顶煤平面模拟试验台确定了合理放煤步距,并提出“见矸1/3”关窗原则与“见矸1/5”关窗原则。黄炳香等[7]考虑顶煤和直接顶在厚度上块度的变化规律,运用散体相似模拟的方法研究了放出率与含矸率的关系,得到煤矸流中矸石的比例为1/3时即可终止放煤。随着离散单元法在矿山压力研究领域的快速发展,富强等[8-9]将该方法应用于综放开采放煤规律的研究,反演了放出体活动规律,对放煤全过程进行了动态模拟。王家臣等[10-12]提出顶煤运移的散体介质流理论,运用自主设计的顶煤运移跟踪仪对顶煤采出率进行了现场观测,通过离散元颗粒流程序(PFC)反演了顶煤的三维放出体,该放出体呈现为支架限定的类偏转椭球体。之后在上述研究的基础上建立了统一煤矸分界面、放出体、采出率与含矸率的BBR研究体系,系统分析了4个要素之间的影响与制约关系[13-15]。仲涛等[16]运用散体相似模拟及数值模拟的试验方法,探索了特厚煤层煤矸流场特征,分析了顶煤损失规律,提出了提高顶煤采出率的技术措施。文献[17-20]将随机介质理论应用于放煤规律的研究,构建了顶煤采出率预测模型,分析了煤矸分界线及放出体特征,指导了现场生产。

上述研究运用了不同的理论与方法分析了综放开采顶煤放出规律,揭示了顶煤流动与放出的真实过程,探索了合理的放煤终止原则,为综放开采工艺的进步与发展奠定了基础。但相关文献在研究采出率与含矸率关系时,将放煤过程的每一步距分割独立进行研究,并未考虑相邻步距放煤过程的关联,且没有专门针对煤层厚度较薄的综放面进行研究。因此笔者以现场顶煤块度级配实测为依据,整体考虑本步距与下一步距放煤之间存在的联系,对放出体进行分区,并在分析过量放煤可放遗煤在下一步距中的放出及损失状况的基础上,针对煤层厚度为4~6 m的较薄厚煤层[21]综放工作面的合理放煤终止原则开展研究。

1 顶煤破碎块度现场实测

1.1 较薄厚煤层地质赋存条件

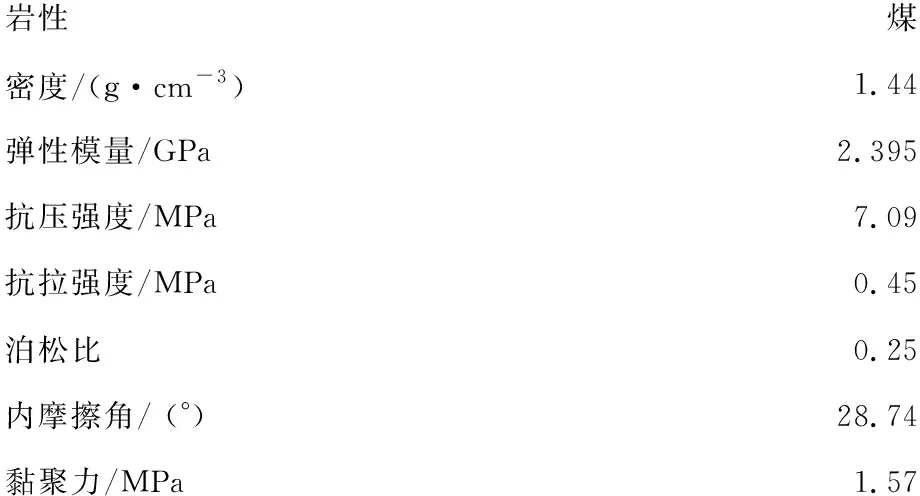

王家岭煤矿12309工作面开采2号煤,地面标高为+824~+971 m,井下标高为+527~+564 m。工作面设计推进距离1 320 m,宽度260 m,煤层厚度为5.7~6.3 m,平均厚度6.1 m,根据文献[21],当煤层厚度为4~6 m时,可视其为较薄厚煤层。煤层倾角-5°~+2°,煤层结构较为简单,煤种为瘦煤,密度为1.44 t/m3。直接顶由厚度3.54 m的粉砂岩构成,基本顶则由厚度为4.2 m的细粒砂岩构成,直接底为厚2.12 m的细砂岩-炭质泥岩构成,基本底则由厚为4.7 m的K7细粒砂岩构成。实验室试验测得12309工作面煤层物理力学参数如下:

岩性煤密度/(g·cm-3)1.44弹性模量/GPa2.395抗压强度/MPa7.09抗拉强度/MPa0.45泊松比0.25内摩擦角/ (°)28.74黏聚力/MPa1.57

1.2 块度实测过程及结果

不同块度的顶煤块体在松散破碎煤体中所占的比例即为顶煤的块度级配[22]。考虑到块度级配对顶煤放出的影响,为更加科学合理地研究较薄厚煤层综放开采条件下顶煤的损失规律及确定合理的放煤工艺,在12309工作面进行了顶煤破碎块度现场实测。

此次实测在12309工作面检修时进行,工作面停产,确保试验人员安全。测量地点为12309工作面后部刮板输送机及转载机搭接处。由于工作面长度方向上顶煤破碎效果具有一定差别,故结合实际生产情况及实际操作可行性,忽略顶煤落于后刮板输送机时的碰撞破碎,在与现场工作人员交流后,选择靠近工作面机头的15号、16号支架及工作面中央处的75号支架上方的顶煤进行块度测量。

实际生产中,落在后部刮板输送机上的顶煤都是不规则块体,为方便研究,将顶煤块体视为规则的球体,运用式(1)将测量所得的顶煤块体重量转化为规则球体的直径,通过直径d来表征顶煤块体的块度为:

(1)

式中:M为测量得到的顶煤块体重量,kg;ρc为顶煤块体的平均密度,取为1 440 kg/m3;d为等效球体直径,m。

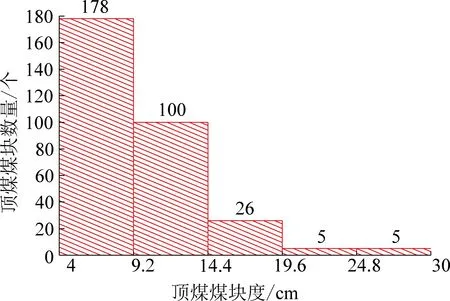

通过上式进行等效转换后,将顶煤块体分为5个块度区间,通过整理实测所得到的数据,采用直方分布图来表示15号、16号和75号支架上方5个块度区间下顶煤块体的数量,限于篇幅,仅列出15号架实测结果,如图1所示。可见随着块体块度的增加,放出的顶煤块体数量越少。

图1 15号架顶煤块体数量分布Fig.1 Quantity distribution of No.15 support top-coal block

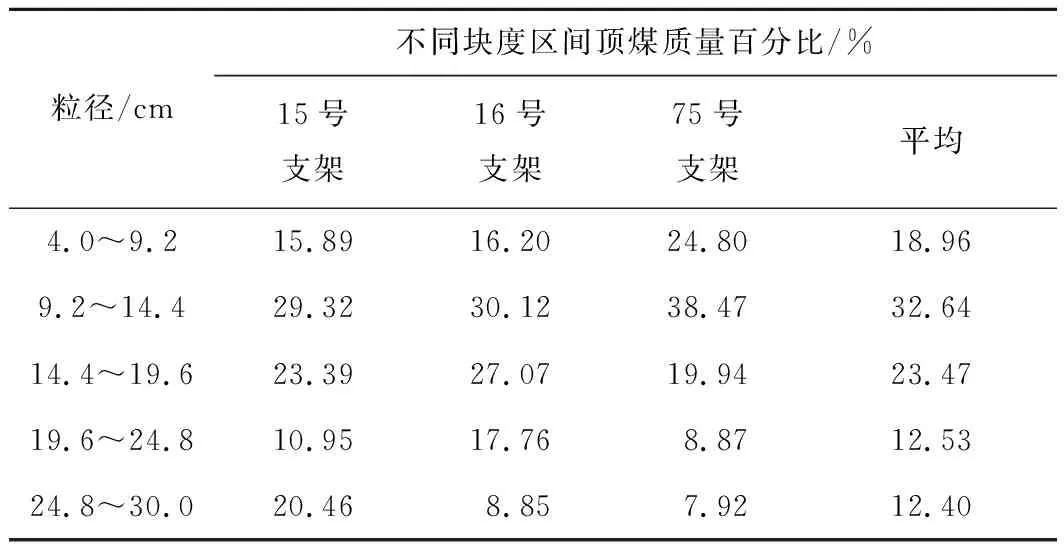

通过将同一块度区间内顶煤块体的质量相加,即可得到不同块度顶煤在放出的顶煤体中所占的质量百分比,见表1。可知虽然放出的顶煤中粒径在4.0~9.2 cm的块体数量最多,但粒径在9.2~14.4 cm 的顶煤所占的平均质量百分比最大。将表1中5个块度区间内顶煤的平均质量百分比作为后续数值模拟中颗粒级配的参数依据。

表1 顶煤块度实测结果

2 数值模型的建立

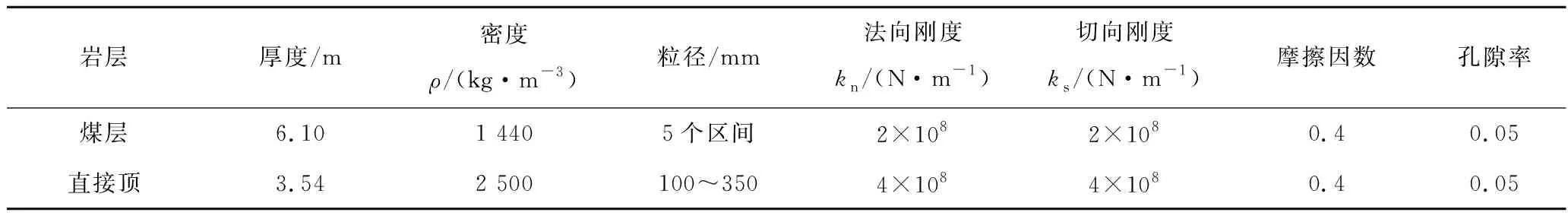

将支承压力作用下的顶煤及矸石视为散体介质[10],根据王家岭煤矿12309工作面地质条件,运用PFC沿推进方向建立数值模型,模型高度为9.64 m,其中煤层厚度6.1 m,破碎直接顶厚度3.54 m;左右两边各留大于10 m不进行采动的煤体及直接顶,以消除边界对放煤规律研究的影响。模型经历初始放煤后,共推进16 m停止。模型上部为自由边界,左右两侧为固定边界,下部通过墙(wall)单元模拟支架的一系列动作。模型建立过程为:给定空隙率,在指定范围内生成符合该孔隙率的2层颗粒(煤层与直接顶),在初始放煤前,模型中颗粒只受重力作用(g=9.81 m/s2)并压实,再将初速度及位移设置为0。

模型中,灰色颗粒代表已完全破碎为散体的直接顶矸石,黑色颗粒代表散体顶煤,煤层及直接顶矸石颗粒的物理力学参数见表2[12],其中煤层颗粒通过PFC命令流将其分为5个颗粒级配,每个级配内颗粒粒径及所占质量百分比分别对应于表1中实际测量并换算所得的块体粒径及质量百分比。

表2 煤及直接顶物理力学参数

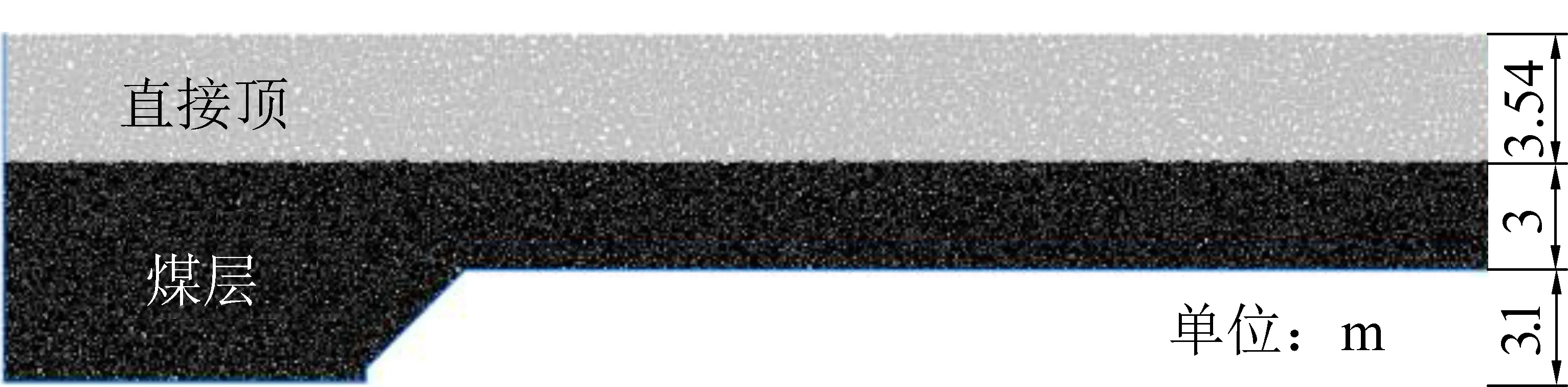

综放支架放煤口的开闭通过PFC中墙单元的生成和删除进行模拟,在放煤口底部设置高0.35 m的竖墙,模拟后部刮板输送机实际高度,支架支撑高度与现场生产设计采高一致,为3.1 m,则采放比确定为1:0.97,掩护梁倾角45°,摩擦因数取为0.2,放煤口尺寸水平投影长度为1 000 mm。放煤步距为0.8 m,一共推进20刀。模型初始状态如图2所示。由于工作面顶煤厚度较薄,且裂隙发育,破碎效果好,因此实际生产中较少出现煤矸成拱,而本次推进16 m的数值模拟过程中,亦未有煤矸成拱的现象发生。

图2 模型初始状态Fig.2 Initial state of the model

3 较薄厚煤层放煤终止原则

3.1 过量放煤放出体分区

在放煤过程中,由于放煤口是连续向前移动的,下一次放煤必然与此次放煤存在关联,位于支架掩护梁上方此次尚未放出的顶煤,可在下一次放煤时放出。因此在研究放出率与含矸率的关系时,不应单独分析某一个步距的放煤过程,而应当综合考虑后续的放煤过程对此次放煤的影响。

通过图2所示模型进行研究,首先以“见矸关窗”的原则进行20个步距的推进模拟。其中由于第13步距放煤过程持续时间较长,可以更加清晰地观察到顶煤放出体的演化过程及形态特征,因此,以该步距放煤过程为例开展研究,并考虑第14步距放煤对第13步距的影响。之后单独对第13步距进行过量放煤,根据模拟结果,第13步距见矸时共放煤11.23 s(该时间为PFC计算所得时间),由于在实际生产中较少有过量放煤时间大于见矸关窗时间的2倍,故选取不超过见矸关窗时间11.23 s 2倍的过量放煤时间20 s作为过量放煤的停止时间。同时20 s的过量放煤时间还可以更加清晰地展现出过量放煤放出体的扩张发育过程,便于分析顶煤与矸石的放出规律,最终得到放煤终止的合理时刻。

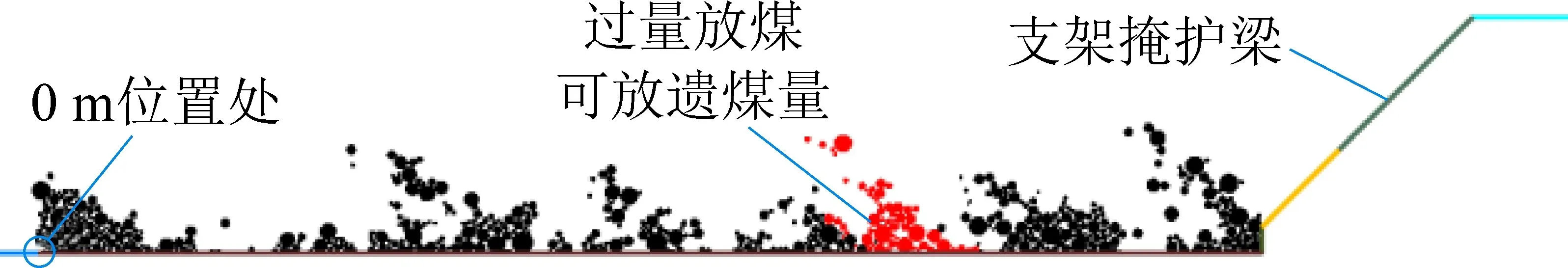

将以“见矸关窗”为原则推进20个步距的残余顶煤颗粒ID号提取出来,与第13步距第20 s时放出体所包含的颗粒ID号进行对比,确定相较于“见矸关窗”的方式,采用过量放煤方式可多回收的顶煤颗粒范围,如图3所示,图中黑色颗粒为采用“见矸关窗”方式0~16 m内采空区遗煤(0 m处为初始放煤时刮板输送机采空区一侧所在位置),红色颗粒表示第13步距过量放煤可多回收的顶煤颗粒。

图3 0~16 m采空区遗煤Fig.3 Residual coal for goaf on range of 0-16 m

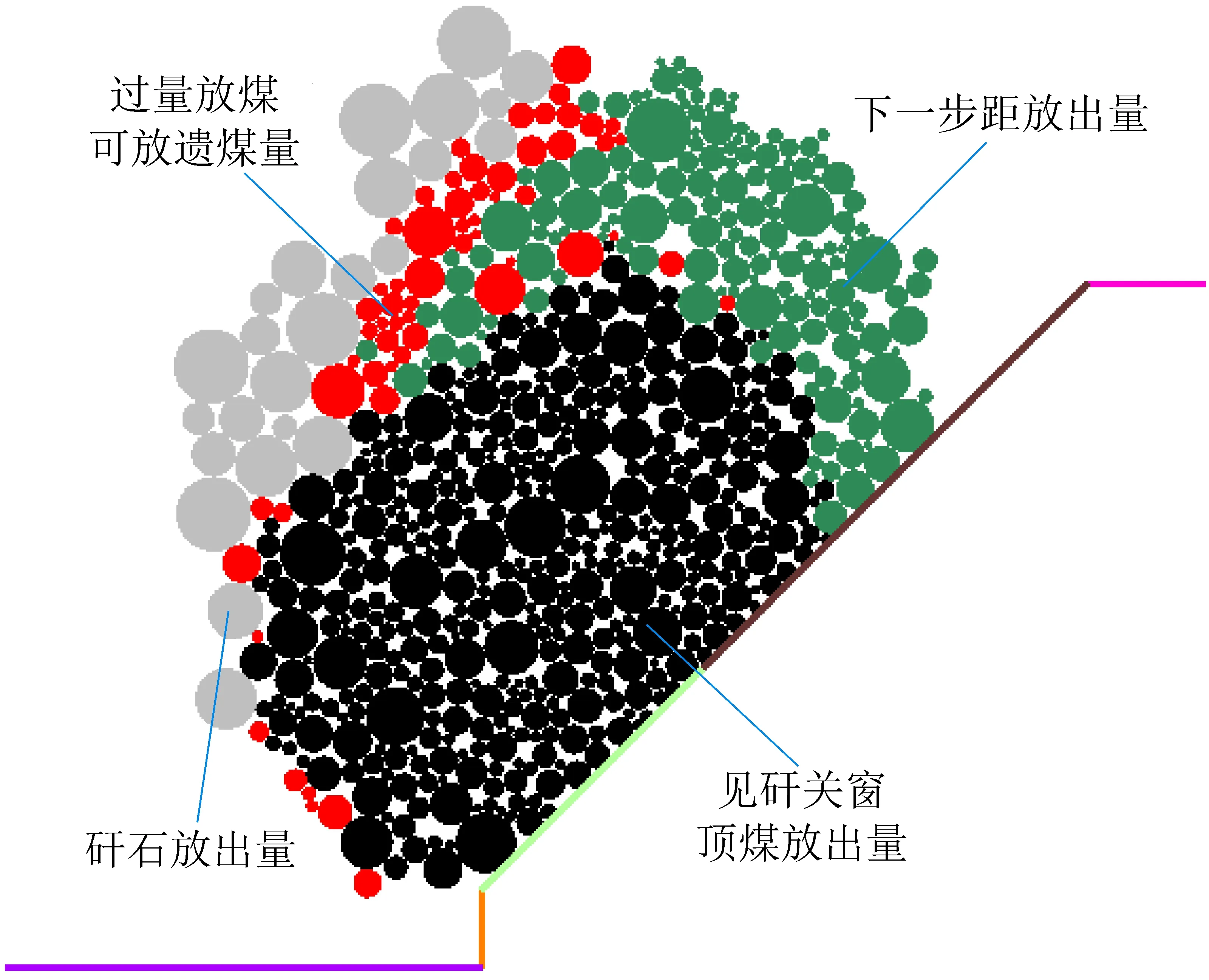

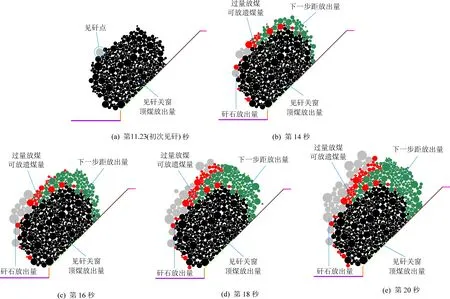

考虑到本步距放煤与下一步距放煤相互关联,将第13步距第20 s过量放煤放出体包含的颗粒分为4个部分,通过提取不同部分所包含的颗粒ID号,得到如图4所示的过量放煤放出体分区。

图4 过量放煤放出体分区Fig.4 Draw body subarea of excessive drawing top-coal

图4中灰色颗粒表示过量放煤方式下所放出的矸石,红色、蓝色及黑色颗粒均为20 s放煤过程中放出的顶煤。其中,黑色颗粒为“见矸关窗”方式下放出的顶煤;绿色颗粒为该放出体中可由下一步距放出的顶煤颗粒;红色颗粒对应于图3所示同为红色的见矸关窗后无法放出并遗留在采空区的顶煤,但可通过20 s的过量放煤放出。通过观察可见,放出体形态整体呈一下部被支架掩护梁截割的椭球缺。

不同放煤时间放出体内各部分的变化发育过程如图5所示,从图中大致可以看出放出体中4个部分的颗粒数量均随着放煤时间的增加而增大。

图5 不同时刻的放出体分区Fig.5 Draw body subarea in different moments

3.2 各分区占比分析

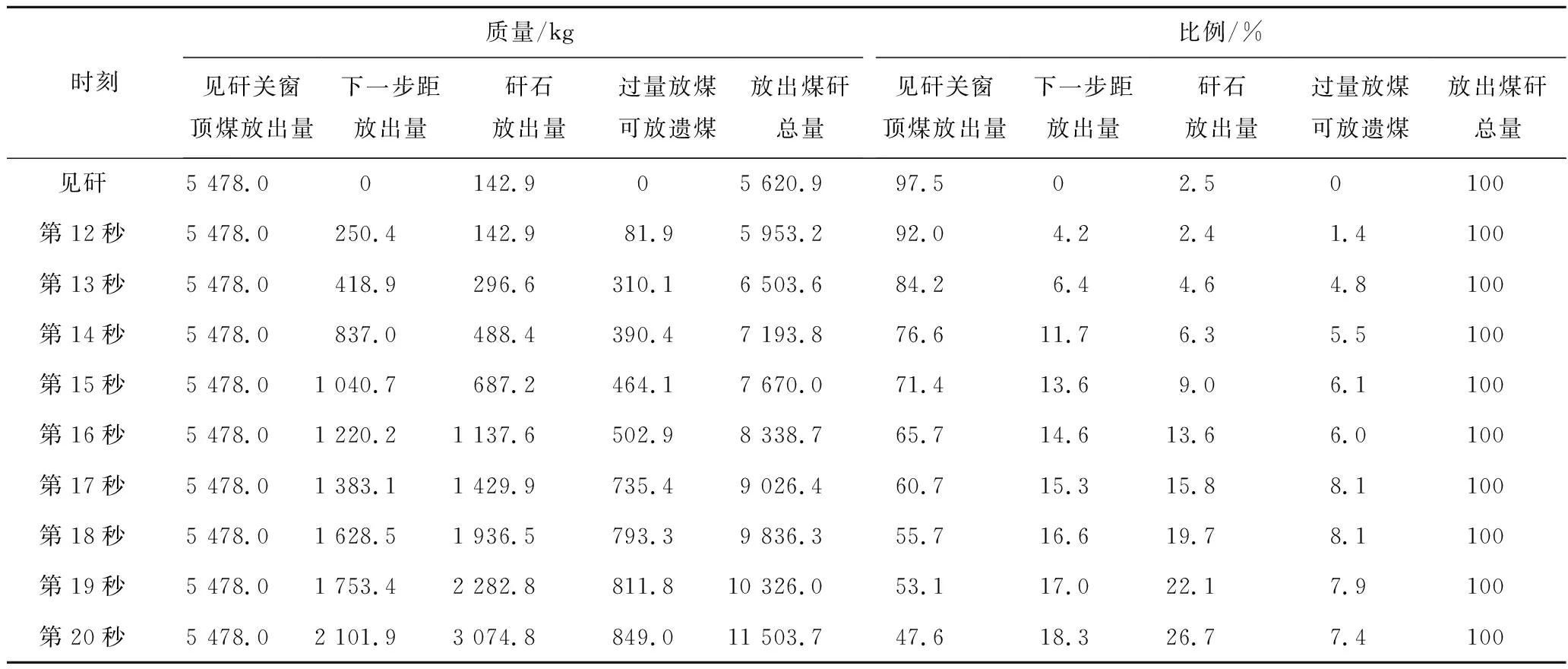

为得到随着煤矸放出总量的增加,放出体4个部分分别占放出体总重量百分比的变化趋势,从见矸关窗时刻(11.23 s)开始,分别每隔1 s提取12、13、……、20 s共10个时刻煤矸放出体所包含颗粒的半径,求出颗粒面积,再通过乘以颗粒各自的密度,得到放出煤矸颗粒的总质量,进而得到各分区质量占比,所选择的10个时刻用于表示随着放煤时间持续增加,放出体各分区所包含煤矸颗粒的放出情况见表3。

表3 放出体各分区放出量

根据表4绘出如图6所示的各分区质量占比变化图。由图6可知,随着煤矸放出量的不断增加,见矸关窗顶煤放出量占总放出量的比例不断减少,最终降至50%以下,说明放煤进行到20 s时,所放出的煤岩总量相比见矸关窗时增加了1倍之多;放出体所包含的可在下一步距放出的顶煤量则随着煤矸放出总量的增大而增大,但当放出总量达到约7.1 t时,该部分顶煤占比逐渐趋于稳定,约为15%;过量放煤可放遗煤量曲线初期变化较快,而当放出量达到6.5 t左右时,该部分占煤矸放出体总量的比重基本稳定,最终维持在7%左右,说明在过量放煤刚开始时,即有部分可放遗煤放出,但随着放出时间的不断增加,放出遗煤占放出总量的比重趋于稳定;下一步距所放煤量曲线始终高于过量放煤可放遗煤量曲线,表明过量放煤放出的顶煤颗粒中大部分为下一步距可放顶煤;放出体中矸石所占的比例以较快的速度增加,当放出煤矸总量达11.5 t(第20秒)时,矸石所占总量的百分比已达26.7%,观察曲线,当放出总量达到6.5 t时,矸石占比约为4.6%,之后继续放煤,则矸石比重增加速度明显提高。综上所述,仅在过量放煤初期,即当放煤时间为13 s左右,煤矸放出总量为6.5 t时,含矸率较低,且可放出的遗煤量较多。

图6 放出体各分区放出质量占比Fig.6 Draw quality proportion of each draw body subarea

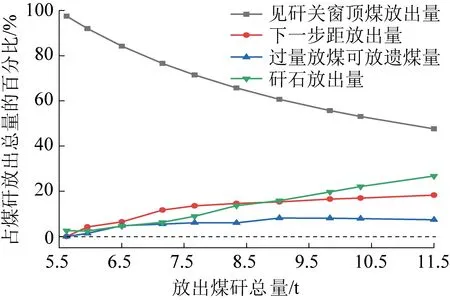

将过量放煤放出的顶煤颗粒分为2个部分:下一步距放出量(绿色颗粒)及过量放煤可放遗煤量(红色颗粒)。过量放煤可放遗煤量占过量放煤放出顶煤颗粒的百分比,如图7所示。

图7 过量放煤放出顶煤中可放遗煤占比Fig.7 Proportion of releasable residual coal in excessive drawing top-coal

由图7可知,放出的遗煤在过量放煤初期增加,当放出煤矸总量达到6.5 t时,占过量放煤可放出顶煤的比重最大,为42.5%,随后便出现下降,并在均值线31.9%附近上下波动。因此,过量放煤所放出的所有顶煤平均中仅有1/3的颗粒为过量放煤可放出的遗煤,其余2/3均为可由下一步距放出的顶煤。在分析含矸率与放出煤量的关系时,应当着重研究过量放煤可放遗煤的放出及损失。

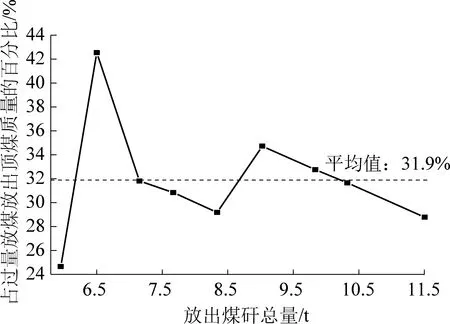

为排除下一步距可放煤量的影响,探索含矸率与可放遗煤量之间的关系,可放遗煤量占放出煤矸总量的百分比随放出煤矸总量增加的变化关系如图8所示。

图8 含矸率与遗煤放出量关系Fig.8 Relationship between refuse content and residual coal drawing quality

分析图8矸石放出量曲线可知,放出煤矸总量的增加,矸石放出量的占比首先出现轻微下降,表明见矸后继续放煤初期,并没有矸石或仅有很少量矸石放出,而顶煤则部分快速放出,导致矸石放出量占比减小;随着过量放煤的继续进行,放出矸石占比迅速增加,放出煤矸总量由最初的5.5 t增加到最终的11.5 t,矸石占比则从约2.5%增加到了26.7%;由过量放煤可放遗煤量曲线可知,遗煤放出量在过量放煤初期快速增长,当放出煤矸总量达到6.5 t时,已从最初的0迅速增长到5.0%,之后增加速率减慢,在煤矸放出量为9.0 t时达到最高约8.0%,若继续放煤,则所占比重出现下降;综合对比2条曲线变化趋势,发现过量放煤初期,遗煤放出量曲线增加速率快于矸石放出量曲线增加速率,当放出总量达到6.5 t 时,遗煤放出量增加速率减缓,而矸石放出量仍在快速增加;遗煤放出量占比仅在放出总量为6.5 t 时几乎与含矸率占比持平,其余时刻均低于含矸率占比,且随着放煤的进行,二者差值越来越大,两条曲线整体上呈“剪刀状”变化。综合上述分析,表明在过量放煤初期(即放出总量为6.5 t之前),可快速放出少量遗煤的同时,尚未有大量矸石放出,但随着过量放煤的继续进行,越来越多的矸石涌向放煤口,所占放出总量的比值快速增加,而遗煤放出量占比在经过过量放煤初期的增加后基本保持稳定。

3.3 可放遗煤损失规律

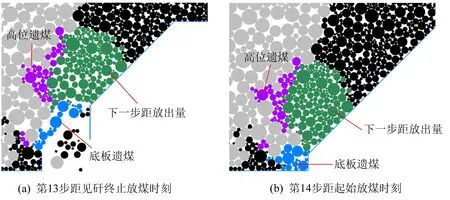

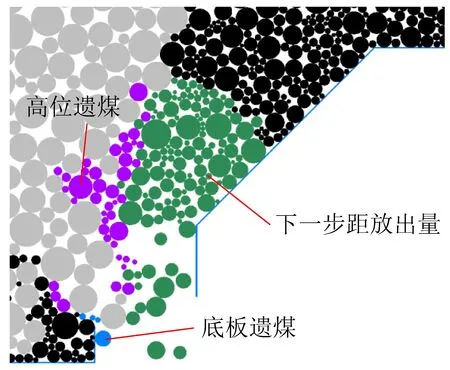

为清晰地观察第13步距过量放煤可放遗煤在第14步距的放出及损失情况,提取第13步距过量放煤可放遗煤量包含颗粒的ID号,将这部分颗粒分别标记在第13步距见矸终止放煤时刻和移架后第14步距起始放煤时刻的煤矸运移图中,如图9所示。

图9 遗煤的放出及损失Fig.9 Drawing and loss of residual coal

图9中,底板遗煤标记为蓝色颗粒,高位遗煤标记为紫色颗粒,2种颜色的颗粒共同组成过量放煤可放遗煤量。分析图9a可知,在第13步距放煤过程中若采取见矸关窗的放煤原则,会导致图中蓝色的底板遗煤无法在此次放煤过程中放出,而当支架向前推移至第14步距后,则会发现底板遗煤在移架过程中受自身重力的作用沉积在底板,由于后部刮板输送机机面高于底板0.35 m,使得这部分遗煤无法在第14步距放出,永久遗留在采空区,如图9b所示。为分析图9中蓝色底板遗煤及紫色高位遗煤的不同放出时刻,将过量放煤初期第13秒时刻,即放出煤矸总量为6.5 t时,底板遗煤及高位遗煤所包含的颗粒标记在图10中。可见图中底板遗煤已基本上完全放出,而高位遗煤还尚未放出。因此,过量放煤初期,快速放出的遗煤为底板遗煤;而剩余的高位遗煤则不易在过量放煤初期快速放出。此时如若继续进行过量放煤,则由于煤矸分界线演化过程的凹陷与不光滑现象,高位遗煤会随着绿色颗粒表示的下一步距放出顶煤以及大量矸石相互混合流动放出,将导致含矸率快速升高,增加分选费用,影响煤质。

图10 第13步距放煤13 s时刻Fig.10 13 seconds drawing top-coal on step 13

3.4 放煤终止原则的实际应用

考虑到较薄厚煤层综放开采存在顶煤厚度相对较薄的特点,首先会使每架放出煤量相对较少,而矸石的容重大于顶煤的容重,一旦有矸石被放出,则会导致含矸率快速增加;其次由于放煤步距较小,放煤时间较短,因此煤矸运移时间短,出现混矸现象的概率较低,多数情况下大量矸石几乎充填了放煤口,移架后充填放煤口的矸石落入采空区底板,使得移架造成的采空区底板遗煤量较少。

基于上述特征,应尽可能不放出矸石,且过量放煤可快速回收的底板遗煤量也不多,加之考虑到实际放煤过程中存在放煤工的反应时间以及支架的动作时间,且工作环境昏暗,少量块度较小的混矸放出不易观察到,因此,对于较薄厚煤层综放开采,在实际放煤操作中可要求放煤工严格执行“见矸关窗”的放煤终止原则,该原则不仅便于统一管理并规范放煤工的工作流程,使得放煤操作简单实用;而且可以有效控制含矸率,防止大量矸石在放煤中混入煤流,提高分选原煤质量,做到煤质增收。同时,“见矸关窗”的原则减轻了放煤工的工作量,减少了每架支架的放煤时间,一定程度上提高了工作效率,加快了放煤速度,以保证实现采放平行作业。

王家岭煤矿12309工作面循环进度为0.865 m,循环产量为1 738 t,每天推进4刀,日产量为6 952 t。工作面在生产过程中严格执行“见矸关窗”的放煤终止原则,采煤机平均割煤速度4.77 m/min,基本可以实现采放平行作业,且各工序互不干扰,在考虑采煤机割煤采出率的前提下,煤层采出率可以达到88%,满足综放工作面采出率不低于85%的要求,同时维持了较低的含矸率,提高了矿井经济效益。

4 结 论

1)将12309工作面顶煤块体分为5个块度区间。块体块度增加,放出的顶煤块体数量随之减少。放出的顶煤中粒径在4.0~9.2 cm的块体数量最多,但粒径在9.2~14.4 cm的顶煤所占的平均质量百分比最大。

2)考虑到本步距放煤与下一步距放煤相互关联,将过量放煤放出体按照放出时刻分为4个部分,所得放出体形态整体呈下部被支架掩护梁截割的椭球缺。过量放煤放出的顶煤大部分都是可在下一步距放出的顶煤,平均仅有1/3的颗粒为过量放煤可放出的遗煤。遗煤放出量占比仅在放出总量为6.5 t 时几乎与含矸率占比持平,其余时刻均低于含矸率占比,且随着放煤的进行,二者差值越来越大,含矸率与遗煤放出量曲线整体上呈“剪刀状”变化。

3)见矸后仅在很短时间内会有底板遗煤快速放出;而高位遗煤则由于煤矸分界线演化过程的凹陷与不光滑现象,在过量放煤放出时,则会伴随着大量的矸石,导致含矸率快速升高。故过量放煤时间应严格控制,只持续很短时间即可终止。

4)考虑到矸石容重较大、放煤厚度、步距均较小以及采空区底板遗煤量较少等特点,并结合生产现场的放煤过程,较薄厚煤层综放工作面在实际操作中可要求放煤工严格执行“见矸关窗”的放煤终止原则,在有效控制含矸率的前提下,实现较高的顶煤采出率。