超大面积钢桥面 UHPC 铺装层施工技术研究

2022-09-21沈正京

沈正京

(上海市基础工程集团有限公司,上海 200433)

0 引言

UHPC 是目前水泥基材料研究、应用、创新和发展最具活力的领域。UHPC 为水泥制品和工程结构的性能改善、寿命提升,为创造开发新产品或新结构,提供了性能更好的工程材料,在更高层次上满足对工程、对结构、对产品的需求,如期望结构轻质高强、高耐久或长寿命、免维护,期望构件美观、防火,期望工程绿色低碳、低资源消耗等。

1 UHPC 在建筑领域的应用

“UHPC”自 1994 年首次出现并被定义成抗压强度高于 150 MPa 的混凝土以来,作为下一代混凝土,它引发了人们浓厚的兴趣,并成为了研发的主题。UHPC 现已广泛应用于建筑物、道路与人行桥以及其他结构中。在法国、德国、捷克等欧洲国家,日本、中国、韩国等亚洲国家以及北美地区,混凝土的研发工作正如火如荼地加以推进。

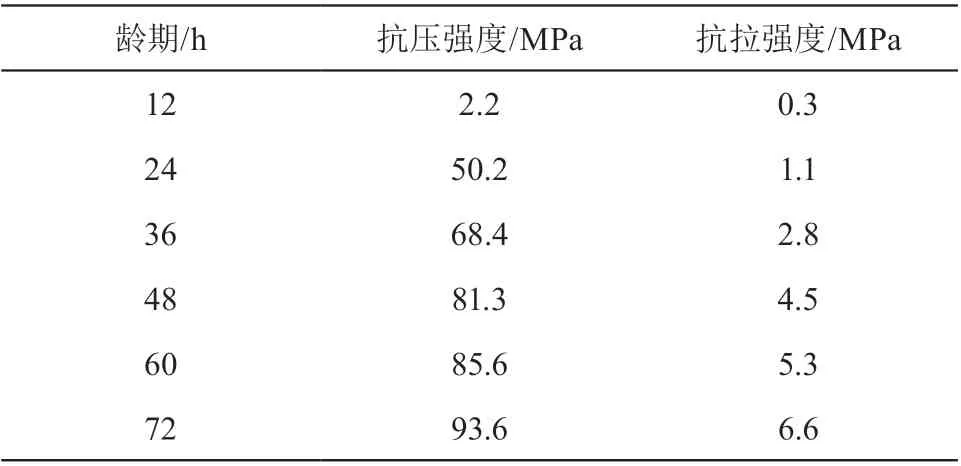

早期混凝土的平均抗压强度最高只能达到约 40 MPa,且脆性大,抗拉强度低。出于对更高性能的追求,研究人员开始尝试新的混凝土组份、养护方法和成型条件等。随着研究的深入,高强混凝土(HSC)、注浆纤维混凝土(SIFCON)、高性能纤维增强水泥基复合材料(HPFRCC)、超高性能混凝土(UHPC)、活性粉末混凝土(RPC)等概念被不断提出。虽然名称很多,但在一定程度上,它们都可以被“超高性能混凝土”(以下简称“UHPC”)这个词所代表,具有不低于 100 MPa 的超高抗压强度、高抗折强度、良好体积稳定性、优异耐久性和较好抗渗能力等特点[1,2],并且具有早期强度上升快的特点(见表1)。

表1 HSH 标准养护早期强度汇总

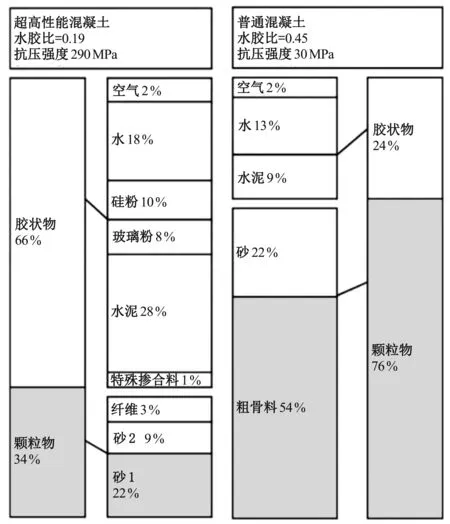

图 1 给出了某种 UHPC 其组份和配合比与普通混凝土的对比。可以看出,从混凝土组份上来说它通过以下几种途径实现了超高性能。

图1 某种超高性能混凝土与普通混凝土的对比

1)剔除粗骨料,提高了骨料的均匀性。

2)优化细骨料的级配,使其密布整个颗粒空间,增大了骨料的密实度。

3)掺入硅粉、玻璃粉等超细活性矿物掺和料,使其具有很好的微粉填充效应,并通过化学反应降低孔隙率,优化了内部孔结构。

4)添加纤维改善材料延性。

2 超大面积 UHPC 桥面铺装层施工技术研究

2.1 工程背景

2.1.1 工程概况

平申线航道(上海段)整治工程(叶新公路泖港大桥)位于上海市松江区泖港镇、叶新公路与平申线航道(黄浦江上游泖港)交汇处;工程西起叶新公路中兴路以西,连续上跨中南路、平申线航道、泖新东支路后落地,总长约 1 765 m。

新建主桥工程设计为L=110+225+110=445 m 平行单索面钢塔钢箱梁斜拉桥结构形式,塔梁固接、塔墩分离体系。为了便于运输和吊装,钢箱梁采用工厂分段加工,现场节段拼装,标准节段长 10.5 m,具体分段情况如表 2 所示。主桥立面示意图如图 2 所示。

表2 主梁分段及 UHPC 分段浇筑统计表

图2 主桥立面示意图

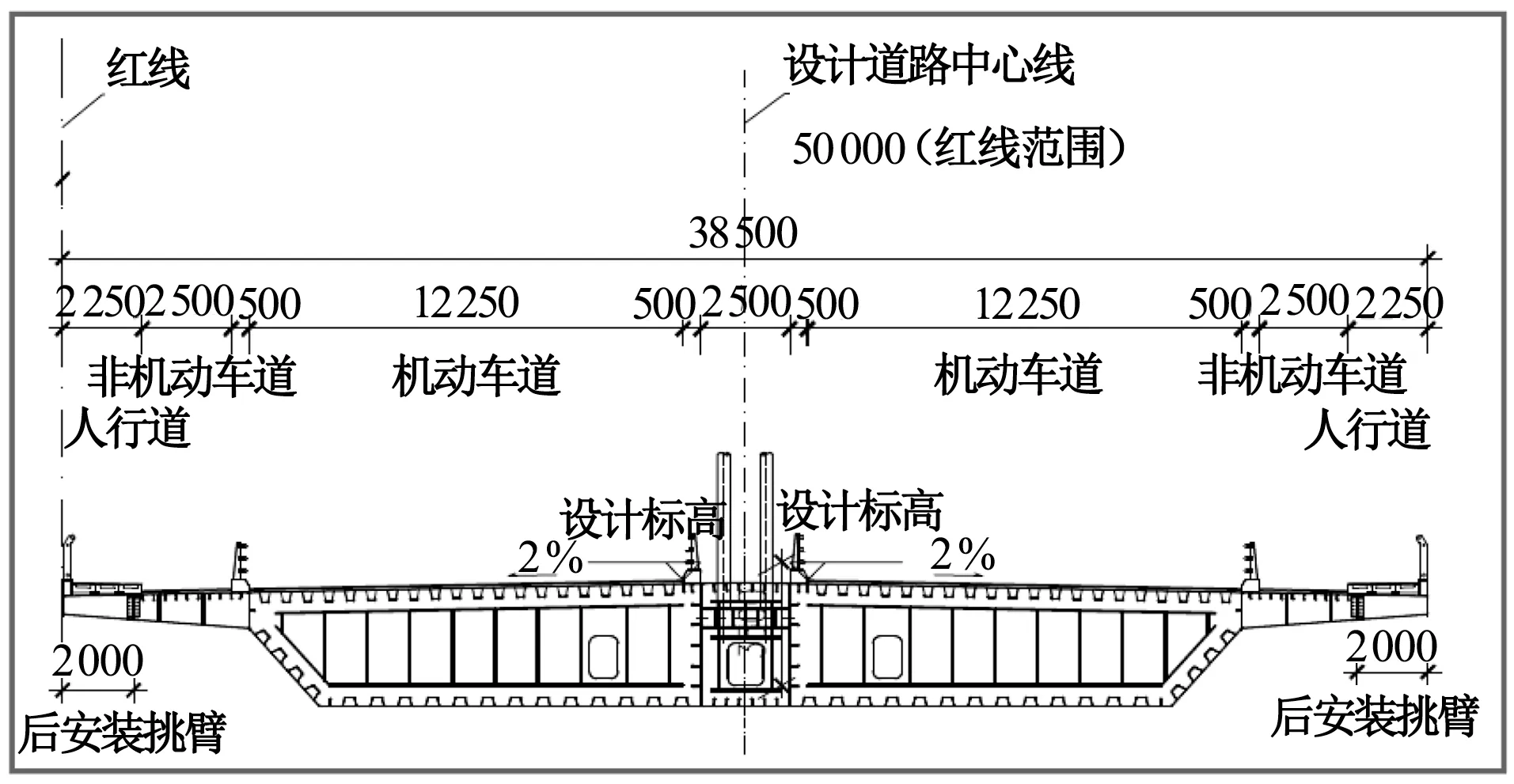

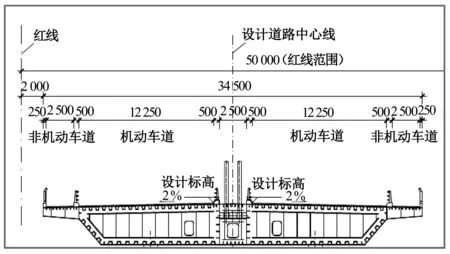

主桥中跨布置双向六车道及两侧非机动车道和人行道,如图 3 所示,具体布置为:[2.25 m(人行道含栏杆)+2.5 m(非机动车道)+0.5 m(防撞护栏)+12.25 m(机动车道)+0.5 m(防撞栏杆)]×2+2.5 m(索塔区)=38.5m(主桥中跨总宽)。

图3 主桥中跨断面图(单位:mm)

主桥边跨布置双向六车道及两侧非机动车道,不设人行道,如图 4 所示,具体布置为:[0.25 m(栏杆)+2.5 m(非机动车道)+0.5 m(防撞护栏)+12.25 m(机动车道)+0.5 m(防撞栏杆)]×2+2.5 m(索塔区)=34.5 m(主桥边跨总宽)。

图4 主桥边跨断面图(单位:mm)

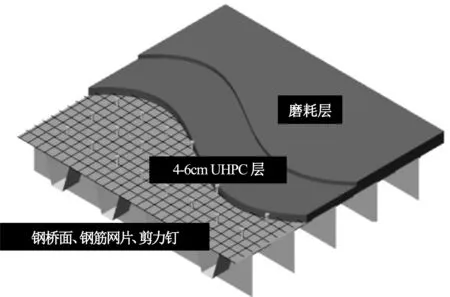

2.1.2 主桥桥面铺装概况

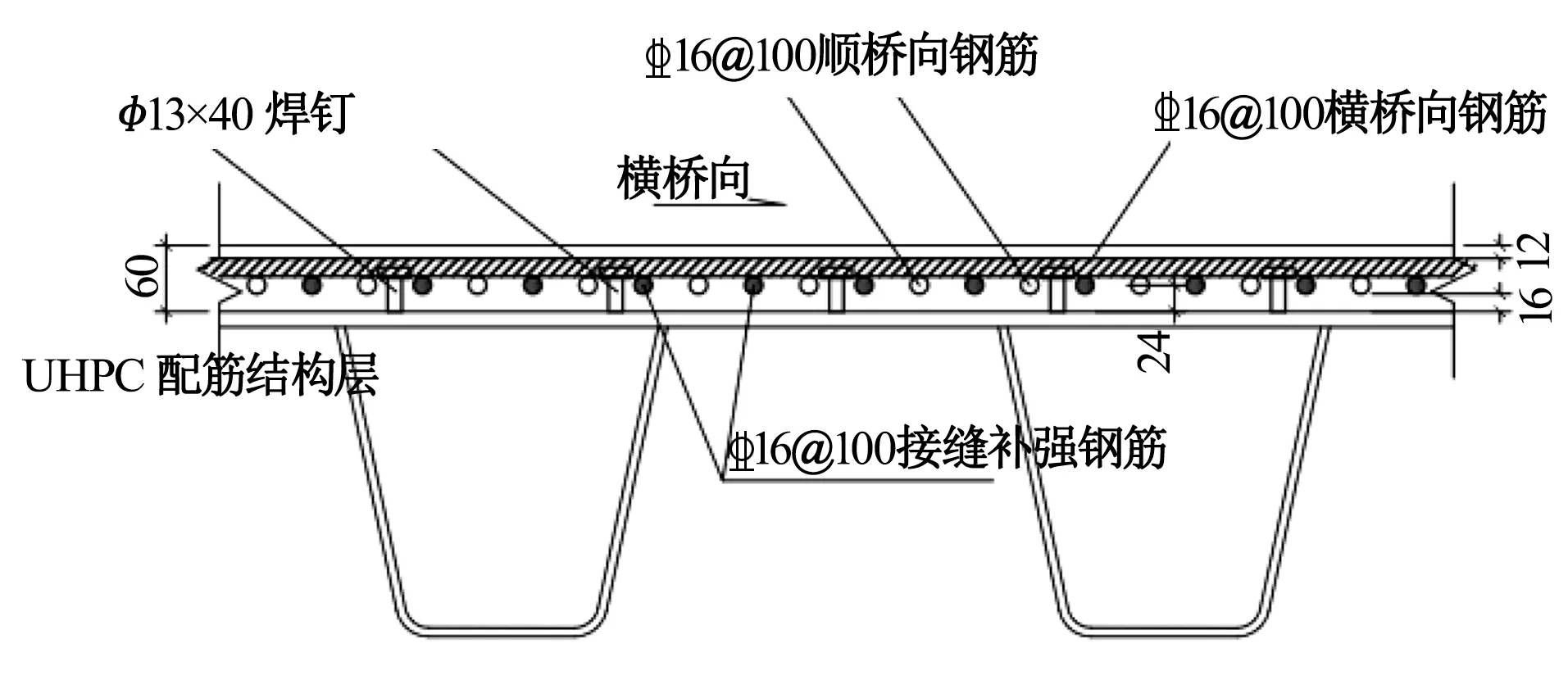

桥面铺装标准厚度 6 0 m m,铺装层内配置Φ16@100钢筋网片,通过剪力钉与钢主梁顶板进行连接,如图 5 所示。混凝土采用 HSH 型 UHPC 混凝土,下部保护层厚度 16 mm,上部保护层厚度 12 mm。机动车道桥面铺装净宽 12.25×2=24.5 m,非机动车道桥面铺装净宽 2.5×2=5 m,长度共计 445 m(人行道无桥面铺装)。

图5 桥面结构示意图

2.2 UHPC 桥面铺装施工方法

2.2.1 施工工艺概述

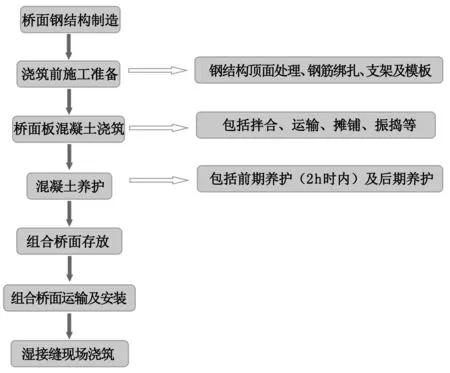

本工程主桥桥面铺装分工厂预制和现场浇筑两种,根据钢梁架设顺序、现场施工条件和 UHPC 混凝土性能特点,具体施工工艺如下。

1)主桥边跨 10# 段~主跨 2# 段钢梁现场架设焊接涂装完成验收合格后进行 UHPC 桥面铺装层施工。因桥面不具备材料运输条件,浇筑拟采用 UHPC 自动拌合机在桥下施工便道上拌合、吊车配合料斗输送至施工地点。为确保混凝土浇筑速度,防止因供料不足造成混凝土浇筑不连续,形成冷缝,每次浇筑长度控制在 10 m 以内(每节段),各段间按照设计预留湿接缝。

2)主跨 3#段-合龙段钢梁节段上方桥面铺装在钢梁加工厂内浇筑,采用 UHPC 自动拌合机搅拌,料斗吊运至桥面板上方浇筑,湿接缝现场滞后一节浇筑。

工厂内施工部分,采用 2 台 0.5 m3UHPC 拌合机进行现场拌合后用料斗吊运至桥面板上方布料浇筑,整节段同步施工,以节段为单位进行浇筑。厂内施工工艺流程如图 6 所示。

图6 桥面铺装施工工艺流程图(厂内施工)

现场施工部分,根据运距和拌合能力,工厂采用 2 台 1 m3UHPC 拌合机进行现场拌合后用料斗吊运至桥面板上方浇筑。按照设计要求预留湿接缝。现场施工工艺流程如图 7 所示。

图7 桥面铺装施工工艺流程图(现场施工)

2.2.2 桥面处理及钢筋施工

为了保证钢箱梁顶面与铺装层保持良好的接触和咬合,需要对钢梁顶板进行除锈清理以及表面磨毛处理,处理后的钢梁表面粗糙度Rz=30~75μm,方为合格,钢梁表面粗糙度检测如图 8 所示。经技术质量部门及监理验收,钢梁表面除锈结果良好,粗糙度经检测满足设计及规范的要求。除锈合格的钢梁表面如图 9 所示。

图8 粗糙度检测

图9 钢梁表面除锈

本工程钢筋网片采用 D16 型 HR B400E 热轧带肋钢筋网(纵横向间距均为 100 mm),网片的铺装注意搭接的长度必须满足设计图纸要求和GB/T 1499.3-2010《钢筋混凝土用钢筋网》规范要求 ,并且留有足够的钢筋保护层。钢筋网片顺桥向在钢结构横桥向焊缝位置处处理方式如图 10、图 11 所示。

图10 UHPC 接缝(钢筋)平面布置图(单位:mm)

图11 UHPC 接缝(钢筋)断面构造图(1∶10)(单位:mm)

钢筋采用绑扎施工,在绑扎过程中,注意同向钢筋接头按照 50 % 比例错开,搭接长度满足 JTG/T 3650-2020《公路桥涵施工技术规范》中相关要求。

2.2.3 振捣梁轨道及模板安装

振捣梁轨道采用一根Φ25mm 钢筋,以Φ16 mm 钢筋做轨道支撑,即每个振捣梁使用两根轨道。振捣梁轨道布置如图 12 所示。

图12 振捣梁轨道钢筋布置示意图

1)将轨道钢筋放置在桥面铺装钢筋网片上,根据标高控制线调整钢筋高度,要求轨道钢筋顶面标高与桥面铺装标高保持一致。

2)将轨道支撑钢筋焊接在轨道钢筋上,每个支撑点设置两根支撑钢筋,支撑呈三角形布置,以保证轨道钢筋的稳定。

2.2.4 UHPC 搅拌及运输

1)UHPC 搅拌。①搅拌材料添加顺序:启动搅拌机→投入粉料(搅拌 60 s)→加水和→搅拌 240 s(物料达到流化状态)→投入纤维、继续搅拌(搅拌 180 s 以上)→出料。卸料做扩展度试验,试验合格卸料浇筑;搅拌过程中,每小时对 3 台搅拌机的扩展度检测一次。

②搅拌加料过程,试验员严格控制每个步骤的操作,确保按照要求进行作业;试验员必须对粉料、钢纤维、水的添加量严格控制,与搅拌机操作员密切配合,操作员必须服从试验员的指挥,不得私自更改加水量。

2)UHPC 拌合物的运输。运输 UHPC 拌合物的料斗接料前应对斗内部清洗干净。

接料后,按照既定的路线吊运至浇筑现场,预计用时 12~15 min,其间要求料斗慢速匀速移动。

2.2.5 UHPC 浇筑

1)浇筑方向。原则上由低往高施工,如果现场条件不允许,由远及近施工时是由高往低浇筑,控制好浇筑的速度,根据材料的流动性,推算浇筑覆盖距离,确保浇筑后的面达到设计标高。

2)浇筑。UHPC 拌合物由料斗吊运至桥面铺装模板内,自卸自密实浇筑成型,其间控制放料速度,人工配合均匀布料,保证拌合物均匀连续入模,以不溢满出桥板平面为宜。

UHPC 拌合物浇筑时需保证均匀浇筑,且浇筑需连续进行,浇筑间歇期不得超过 20 min。如遇浇筑停滞,应对前次浇筑的 UHPC 面进行插捣破坏。宜在两次浇筑期间对表面进行喷雾保水养护。禁止雨天露天浇筑施工。

桥面铺装表面采用振平尺、平板振捣器进行振捣,轻型振捣梁整平。如拌合物入模后流动性较大,随桥面横、纵坡流淌无法造坡时,可等待 20~30 min,待拌合物静置损失后,采用振平尺刮抹的方式造坡。

根据现场情况,及时对已浇筑部位进行标高控制,完成部分立即用塑料薄膜覆盖保湿养护。

浇筑期间,现场技术人员应时刻观察模板、钢筋和预埋件等的稳固情况,当发现有漏浆、松动、变形、移位时,应安排及时处理。

2.2.6 混凝土养护

采用薄膜、土工布覆盖养护,在抹面完成立即洒水覆盖薄膜进行养护。期间洒水保持湿润,封闭作业面,加强巡查,确保养护到位,严禁人员、机械进入踩踏、碾压和其他物件的堆放,养护时间不少于 5 d。

2.3 表面及交界面处理

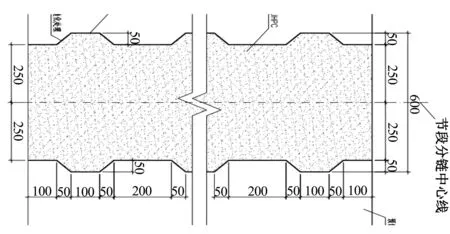

接缝采用企口缝,如图 13 所示。UHPC 层界面涂缓凝剂,待 UHPC 初凝后立刻用高压水枪冲洗,漏出钢纤维并形成粗糙表面。接缝混凝土浇筑前,需清除接缝内杂物,并对混凝土结合面用水涂刷湿润。

图13 UHPC 接缝平面布置图(单位:mm)

组合板混凝土表面在浇筑沥青铺装前,需进行抛丸处理,粗糙度应符合桥面铺装层的粘结要求。抛丸及防水层在 UHPC 全部完成且养护期结束后。混凝土交界面凿毛应全断面均匀进行,凿毛应以高压水枪凿毛设备进行,不得采用风镐等机械设备。合格的凿毛应为全断面钢纤维均匀外露,全断面 1/2 纤维外漏长度不小于纤维长度 1/3,并喷洒阻锈剂等防护材料对外露钢纤维进行防锈保护。

2.3.1 接缝端施工

混凝土通过两台 0.5 m3UHPC 专用搅拌机现场拌合,使用两台小型混凝土运输车运输至浇筑点。

机动车道 UHPC 拌合物由小型运输车溜槽至桥面铺装模板内,自卸自密实浇筑成型,非机动车道采用手推车倒入,其间控制放料速度及车缓慢匀速行走速度,保证拌合物均匀连续入模,以不溢满出桥板平面为宜。手推小车预先接料,辅助运输车溜槽到达不了的位置和欠料的位置浇筑。

因接缝位置宽度较窄,桥面铺装表面采用小型振平尺进行振捣及表面整平。其余与现场浇筑部分相同。

3 施工过程中出现的问题及针对性解决措施

1)钢箱梁表面除锈完成后,距离 UHPC 浇筑还有一段时间,这段时间里,除锈后的钢梁顶面会再次氧化生锈,尤其遇到阴雨潮湿的天气更为严重。

改进措施:①在后续钢梁顶面除锈施工过程中,加强第一次除锈打磨力度,打磨验收后采用表面刷油隔绝空气的办法,阻隔钢梁与空气接触面,若遇阴雨天气,还需进行覆盖防雨。②加快钢筋施工速度,缩短与浇筑施工之间的时间间隔。③UHPC 浇筑前对钢梁顶面残留的建筑垃圾再清理一遍。

2)UHPC 在运输和浇筑过程中有一定的水分损失,在白天有光照和高温情况下更严重,这样会造成摊铺难度大,摊铺不均的问题。

改进措施:①本次施工由于场地受限,采用一台 1 m3搅拌机进行搅拌,搅拌速度跟不上浇筑需求,后续施工时再增加一台搅拌机,加快搅拌速度。②提前准备充足的粉料及钢纤维,且放置于搅拌机周边,减少送料时间。③每隔一段时间(1 h)对运输拌合料的翻斗车进行清理,清理掉附着的干硬废料,并根据实际情况(光照或风力较大)浇水湿润翻斗内壁。

3)通过首件 UHPC 施工,发现预留的湿接缝容易在浇筑过程中弄脏,交界面位置拆模后后续处理不到位。

改进措施:①UHPC 浇筑前,对湿接缝部位进行覆盖保护;②拆模时间不得超过 12 h,拆模后立即清理湿接缝交界面的填缝泡沫及交界面凿毛,清理完成后再将湿接缝覆盖,直至湿接缝施工。

4 结语

本文主要依托在建的平申线航道(上海段)整治工程(叶新公路泖港大桥)项目主桥工程,为了解决钢桥面的耐久性以及受力疲劳等方面的缺陷,引进钢桥面+ UHPC 解决方案。UHPC 桥面铺装层施工过程中,钢桥面的桥面除锈及打磨处理、钢筋及接缝加密钢筋制作、UHPC 材料的拌合、UHPC 浇筑控制都是十分重要的环节。桥面除锈与打磨要保证 UHPC 与钢桥面良好接触和咬合,共同作用。HSH 型 UHPC 混凝土拌合质量对拌合时间要求极其严格,所以拌合时需要严格控制搅拌时间。Q