MRU系统中循环加热器的数值模拟研究

2022-09-21杨宝安朱晓丽刘宗园

胡 凯 吴 巍 邹 迪 杨宝安 朱晓丽 刘宗园

1. 中国海洋石油集团有限公司天津化工研究设计院有限公司, 天津 300131;

2. 安洁行方流体管理技术有限公司, 四川 成都 610207;

3. 中国石油大学(华东)石大山能新能源学院, 山东 青岛 266555

0 前言

乙二醇回收(MEG Reclamation Unit,MRU)系统是保证天然气安全高效开采与输送的核心装备之一,专门用于接收来自于生产工艺系统(三相分离器)中的富乙二醇溶液,经分离再生后生成技术指标(含盐量、浓度、pH值等)合格的贫乙二醇溶液,并将其输送至井口注入点循环使用。循环加热器又称换热器,专门用于不同温度乙二醇溶液的热量交换和传递,是MRU系统中重要的设备之一。本文借助数值模拟的手段,分别研究全焊接板式及螺旋板式换热器内盐颗粒的运动与分布规律,并对可能发生的颗粒沉积甚至堵塞换热器的状况进行预测[1-3],从而为MRU系统循环加热器的选型和结构设计与优化提供指导。

1 数值建模

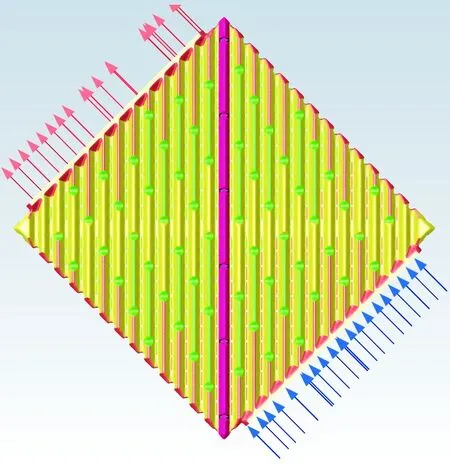

全焊接板式换热器属于一种新型紧凑式换热器,结构见图1[4]。全焊接板式换热器内冷热流体由上往下交替流入板间流道进行换热,且冷流体与热流体的总体流动方向互相垂直,使它们之间的换热进行得更加充分。板片结构是由规则排布的凹槽(肋片)和凸台构成,有利于增强换热介质的扰动,并增大换热面积[5-7]。螺旋板式换热器包含2个同心螺旋流道的圆形单元,结构见图2[8]。冷热流体中的一股从螺旋板式换热器的中心进入并流向外围,另一股从设备外围进入并向中心流动,从而实现冷热流体的逆流流动[9-11]。

图1 全焊接板式换热器示意图Fig.1 Schematic diagram of detachable all-welded plate heat exchanger

图2 螺旋板式换热器示意图Fig.2 Schematic diagram of spiral type heat exchanger exchanger

全焊接板式换热器和螺旋板式换热器相比于传统类型的换热器具有换热效率高、结构紧凑等突出优势[12-15]。然而,海上MRU系统的塔釜循环液中含有一定浓度的固体盐颗粒,由于换热板之间流道狭窄,盐颗粒分布状态与可能发生的沉积堵塞换热器的状况需要重点考虑。

板片结构对全焊接板式换热器的传热和流阻特性有显著的影响,板片结构的参数决定了换热器的综合性能[16-19]。因此,在不影响数值模拟计算精度及模拟结果的可靠性基础上,适当简化数值计算模型,节约计算成本,本文即针对两组板片组成的循环液的流动与分布开展数值模拟研究,属于典型的液固两相流问题[20-23]。

图3 全焊接板式换热器板对数值建模图Fig.3 Numerical modeling of all-welded plate heat exchanger plate pair

板对几何结构建模、边界条件设置以及网格划分见图3。数值模拟MP-PIC方法,以商用软件BarracudaTM为计算平台,该方法具有颗粒处理量上的优势,将一定数量具有相同性质的颗粒进行打包处理,计算过程中追踪每个计算颗粒的运动,从而极大地减少了需要追踪的颗粒数。在数值求解过程中,将流体信息从欧拉网格插值到单个颗粒,并将欧拉网格内所有颗粒信息的统计平均值传回欧拉网格,从而实现连续流体相和离散颗粒相的耦合。

螺旋板式换热器见图4。其中,97%MEG循环液对应冷流体通道,从设备外围通道(B1)进入,中心通道(B2)流出。根据图4尺寸,对冷流体通道进行几何建模、边界条件设置以及网格划分。

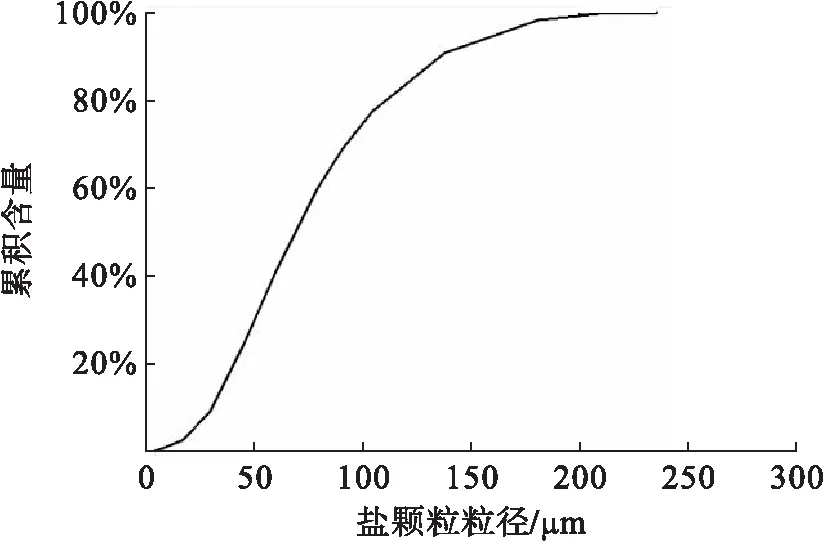

相关螺旋板式换热器循环加热器操作条件和介质物性参数设置见表1。数值模拟针对MEG循环液不同含盐质量含量(0.18%、5%、10%、15%)工况开展。将盐颗粒粒径导入计算程序,所拟合得到的盐颗粒粒径累计含量分布曲线见图5。

图4 螺旋板式换热器数值建模图Fig.4 Numerical modeling of spiral type heat exchanger

表1 循环加热器操作条件及物性参数表Tab.1 Operating conditions and physical parameters of recirculation heater

图5 盐颗粒粒径累计含量分布曲线图Fig.5 Cumulative content distribution curve of Salt particle size

2 数值模拟结果

2.1 全焊接板式换热器流场特性

2.1.1 流场与压力分布

通过数值模拟,可获得板对间压力分布、速度矢量分布以及盐颗粒浓度分布。以固含率0.18%和15%的含盐MEG进料为例,将数值模拟结果进行展示和分析。分析结果显示:板对入口至出口压力逐渐降低,压降产生的主要原因包括流道凹凸结构造成的沿程压力损失、局部压力损失以及颗粒阻力。固含率0.18%和固含率15%两种进料工况对比发现,在MEG循环液流量一致的条件下,固含率15%时的板对压降明显高于固含率0.18%时的板对压降,说明盐颗粒浓度高造成的阻力损失大,与实际经验一致。

固含率0.18%和固含率15%对两种进料条件下板对间速度矢量分布进行模拟,结果显示:由于凹槽(肋片)和凸台的存在,破坏了壁面稳定的边界层,对流体产生扰动,在扰流结构附近出现局部速度最大值。固含率0.18%和固含率15%工况下速度矢量分布一致,固含率0.18%的低含盐量工况下流体速度数值略高于固含率15%的高含盐量工况的流体速度。

对两种进料条件下板间的颗粒分布进行模拟,结果显示:固含率0.18%时,盐颗粒在凹槽内的沉积现象不明显;固含率15%时,凹槽内盐颗粒浓度明显高于板面其余位置,出现盐颗粒浓度聚集区。分析来看,流体在凹槽处流通面积增大,流速降低,盐颗粒容易与液体发生分离,在重力作用下向凹槽内沉积。

2.1.2 盐颗粒运动与分布

除连续相流场特性外,基于连续—离散相耦合的数值模拟方法还可提供盐颗粒在板对流域内的时空分布状况。随固含率的升高,板对间颗粒数量和体积分数明显增加;颗粒在板面上并非均匀分布,而是随着板面的凹凸结构呈现“束状”分布;固含率15%时,板面上出现局部盐颗粒浓度聚集区。

在不同的固含率条件下,盐颗粒速度分布特征基本一致,即沿上、下相互交叉的冷热流体板面结构,速度数值发生有规律的波动,这反映了扰流、旋涡和二次流有关。

2.2 螺旋板式换热器流场特性

2.2.1 流场与压力分布

图6为螺旋板式换热器内含盐MEG贫液(冷流体)通道内的压力与速度矢量分布,对应的盐颗粒固含率为15%。由图6可知,含盐MEG贫液从设备外围通道进入螺旋板式换热器至中心通道流出过程中,压力逐层降低,在出口处压力达到最低值。速度分布规律为:入口管道与螺旋板的连接处,由于流通面积骤减,液体速度显著增大;在螺旋板主体空间内,由于管道流通面积一致,液体速度数值基本保持不变;在螺旋板中心出口位置,由于流通面积增大,液体速度有所降低,含盐MEG循环液最终从中心管道排出。

a)压力分布a)Pressure distribution

b)速度矢量分布b)Velocity vector distribution

2.2.2 盐颗粒运动与分布

模拟螺旋板式换热器内瞬态盐颗粒运动与分布,包括体积分数分布、速度分布、粒径分布以及盐颗粒在螺旋板式换热器内的停留时间,对应固含率15%。由于螺旋板式换热器内流道光滑,无扰流结构和局部流通面积的突变,因此盐颗粒在其中的运动分布状态较为均匀。盐颗粒速度分布与MEG循环液的速度分布特征一致,即在入口管道与螺旋板的连接处速度达到最大值,螺旋板主体空间内速度数值基本保持不变,中心出口处速度降低。

图6结果显示,在螺旋板主体流道内,不同粒径的盐颗粒掺混较为均匀,未出现明显的盐颗粒粒径分层现象。分析该现象的原因为:一方面盐颗粒在螺旋板内旋流运动,在离心力作用下盐颗粒倾向于沿流道外侧运动;另一方面,在重力作用下盐颗粒向下运动。两种原因作用的影响基本相当,因此盐颗粒表现出较为均匀的空间位置、速度和盐颗粒粒径分布状态。在流量14 939.82 kg/h与固含率15%条件下,盐颗粒从螺旋板入口至出口的停留时间约20 s。

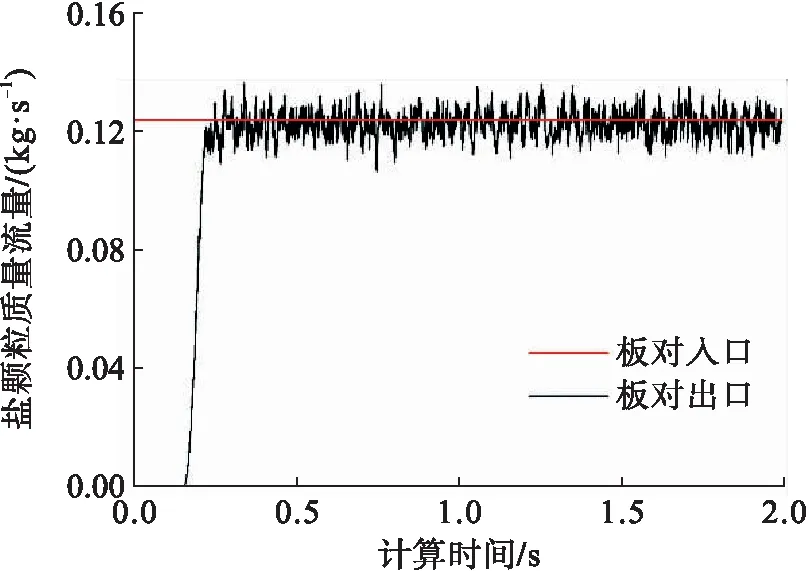

2.3 盐颗粒质量流量分析

进一步对两种结构换热器进出口盐颗粒质量流量随时间的变化进行统计。0.18%、0.5%、10%、15%不同固含率条件下,全焊接板式换热器板对进出口、螺旋板式换热器MEG进出口的盐颗粒质量流量变化曲线见图7~8。

a)固含率0.18%a)Solid content is 0.18%

b)固含率5%b)Solid content is 5%

c)固含率10%c)Solid content is 10%

d)固含率15%d)Solid content is 15%

a)固含率0.18%a)Solid content is 0.18%

b)固含率5%b)Solid content is 5%

c)固含率10%c)Solid content is 10%

d)固含率15%d)Solid content is 15%

由于全焊接板式换热器每个流程包含5个板对,因此单板对间MEG贫液流量为系统总流量的1/5。由图7可以看出,自初始时刻至约计算时间0.2 s时,板对出口开始监测到盐颗粒流出,随后,出口盐颗粒质量流量增加,进而基本保持稳定的动态波动。将0.5~2 s时间段内取平均,得到四种固含率工况下板对出口盐颗粒质量流量分别为0.001 39 kg/s、0.041 5 kg/s、0.082 9 kg/s、0.124 kg/s,计算得到板对进出口盐颗粒质量比分别为100%、100%、99.88%、99.60%。由此可见,在MEG循环液固含率高于10%时,出口盐颗粒质量流量相对于进口有一定的损耗,说明部分盐颗粒在板对内沉积。盐颗粒若不能及时排出,将会随着时间的增长在换热器板对间沉积,由于板式换热器流道狭窄,盐颗粒沉积使得流道进一步变窄,最终可能导致堵塞流道,造成非常严重的后果。

根据图8中盐颗粒质量流量曲线,取20~30 s内的平均值,得到四种固含率工况下螺旋板式换热器出口盐颗粒质量流量分别为0.006 944 kg/s、0.207 500 kg/s、0.415 000 kg/s、0.622 400 kg/s,计算得到MEG进出口盐颗粒质量比均能达到100%。由此可见,螺旋板式换热器流道光滑,盐颗粒具有较好的随流性,分布均匀不容易发生盐颗粒的沉积。

将不同固含率条件下,两种换热器进出口盐颗粒质量流量与效率计算结果汇总,见表2。全焊接板式换热器在固含率10%以上时,出口与入口盐颗粒质量比低于100%,反映了部分盐颗粒在板对内的沉积;螺旋板式换热器即使在固含率高达15%时,出口与入口盐颗粒质量比也能达到100%,说明了盐颗粒不易在换热器内部沉积。

表2 不同结构和操作工况下盐颗粒分离效率表Tab.2 Salt particle separation efficiency under different structure and operating conditions

3 结论

1)以连续相与离散相耦合的方式,建立了全焊接板式换热器单板对、螺旋板式换热器内MEG贫液—盐颗粒的液固流动数值模型,获得了以上两种换热器内流场分布和盐颗粒运动分布的特征。

2)全焊接板式换热器板片结构复杂,凹槽(肋片)和凸台对流体产生扰动,盐颗粒在板对内的分布不均匀,特别是在固含率15%条件下容易在凹槽内沉积,加之两层板片之间流道狭窄,有局部堵塞换热器的可能。

3)螺旋板式换热器内流道光滑,无扰流结构和局部流通面积的突变,盐颗粒分布状态均匀,不利于悬浮盐颗粒在换热器内的沉积。由于MRU系统脱盐工艺中盐含量较高,为防止换热器堵塞,螺旋板式换热器更适合作为MRU脱盐工艺的循环加热器。