GT-8型高韧沥青超薄磨耗层性能研究

2022-09-20李文凯邵景干谢祥兵陈红奎

王 辉, 李文凯, 邵景干, 谢祥兵, 陈红奎

(1.郑州路桥建设投资集团有限公司,郑州 450007; 2.河南交院工程技术集团有限公司绿色高性能材料应用技术交通运输行业研发中心,郑州 450046; 3.郑州航空工业管理学院,郑州 450046)

截至2021年底,中国公路建成并通车总里程高达519.81万km,高速公路通车运营16.10万km,高居世界第一. 我国高等级沥青路面的设计使用年限为15 a,早期通车运营的沥青路面由于交通量的快速增长,管养措施不到位已逐渐出现车辙、松散、裂缝及抗滑性能严重不足等路面病害而进入大中修阶段. 常用的养护措施主要包括:铣刨重铺、薄层罩面、微表处等,其中,铣刨重铺会消耗大量的原材料,养护成本较高,给管养单位带来较大的经济压力. 薄层罩面铺筑厚度多为2 cm 左右,能够有效修复路表车辙、松散、裂缝等路面病害,同时也具有减少路表水雾、降低胎噪、改善路表抗滑性能、提高施工效率等优点,铺筑厚度的降低能够减少对资源的消耗,降低施工成本,缓解管养单位的经济压力,是一种环境友好型路面养护技术[1]. 因此,在交通量逐年增长及道路养护需求不断增加的趋势下,薄层罩面技术在工程中被广泛应用,如德国的SMA-10、美国的OGFC、瑞典的VIACOTOP-5、法国的Nova Chip、BBTM、UTAC-10及我国早期的SAC-10等. 然而,薄层罩面工艺也存在技术缺陷有待解决,铺筑厚度的减小会增大层底拉应力及层间剪切应力,结构层之间易出现疲劳开裂、推移等病害;旧路面表层的洁净程度对结构层之间的黏结能力是一种巨大的考验,黏层油的质量需要严格控制;薄层罩面多为半开级配或开级配,较密级配沥青路面更易开裂,内部孔隙更易被堵塞导致降噪及排水性能衰退[2].

针对薄层罩面工艺的技术缺陷,国内外道路工作者做了大量关于力学分析、胶凝材料性能改善、矿料级配优化等方面的研究. Qin等[3]选用频率扫描、不同应力重复蠕变及室内车辙试验对高黏沥青及混合料高温性能进行研究得出,混合料的高温抗车辙能力与沥青的高温性能具有较高的一致性;赵富强等[4]运用反应共混技术,制备出SBS 复合改性高黏沥青,并与市面上其他三种SBS 改性沥青进行四种OGFC-13排水式混合料性能对比,结果表明SBS 复合改性高黏沥青混合料整体路用性能最优;曹东伟等[5]利用改性粒子(SR)与SBS 粒子对70号A级道路石油沥青进行复合改性,并与其他三种改性沥青的性能做对比发现,SR粒子能够改善沥青网状结构的稳定性,使得沥青动力黏度、延度及软化点性能的整体提升;Ameli等[6]通过在改性沥青中添加纳米蒙脱土材料以提高沥青路面的抗永久变形能力,通过MSCR试验和汉堡车辙试验,含有3%纳米蒙脱土的聚合物改性沥青制备成的沥青混合料材料具有最佳的抗永久变形能力;成高立等[7]研究了9.5、4.75、2.36、0.075 mm四个筛孔的通过百分率对薄层罩面UTFC-10体积指标及力学指标的影响,发现2.36 mm筛孔通过百分率对混合料空隙率及稳定度指标影响较大,9.5 mm筛孔通过百分率对混合料高温抗车辙能力影响显著;Yuan等[8]选用间接拉伸试验对薄层罩面沥青路面的抗反射裂缝性能进行研究得出,细集料用量的适当降低能够有效改善混合料的韧性及抗反射裂缝能力.

高韧超薄沥青磨耗层技术采用高性能沥青胶结料(多为高黏高弹沥青)和黏层油材料作为原材,结合粗骨料空隙填充设计法设计厚沥青油膜的骨架密实型级配. 本文针对当前薄层罩面技术的现状及需求,选用GT-8型高韧沥青超薄磨耗层展开研究,通过原材料试验及矿料级配优化,并进行沥青混合料路用性能及抗裂性能验证来提升高韧沥青超薄磨耗层的适用性,以期丰富我国沥青路面的结构类型,为高韧沥青超薄磨耗层在养护工程中的应用提供理论支撑.

1 原材料及配合比设计

1.1 原材料

超薄磨耗层为路表功能层,长期承受车辆轴载、光照、雨水冲刷及冻融循环等因素的综合作用,因此,性能优异的原材料是延缓沥青路面全寿命周期内路面病害出现的关键因素.

1.1.1 集料

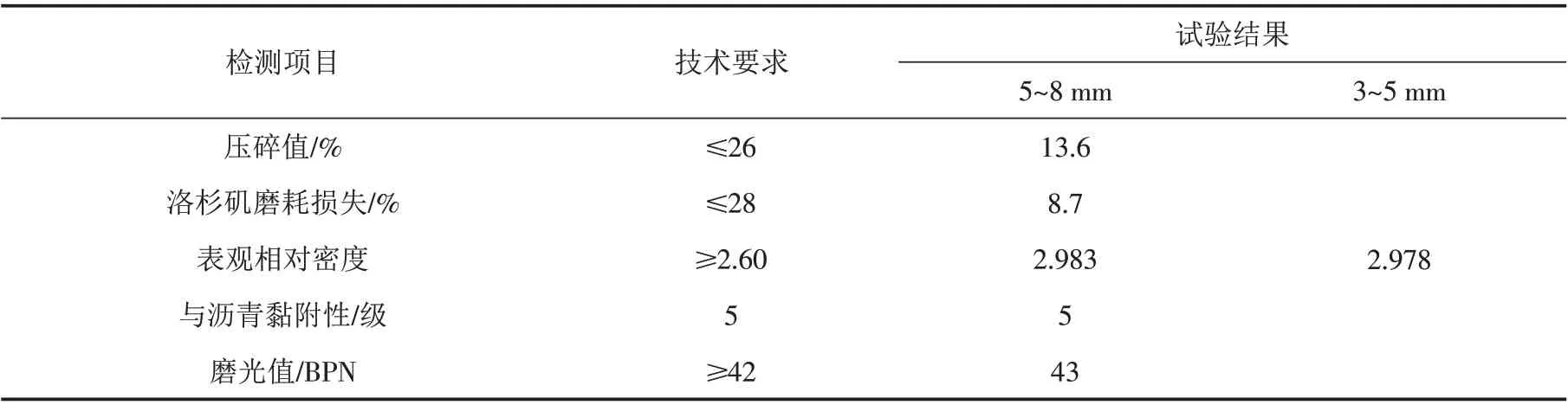

超薄磨耗层所用的粗集料需具备较好的坚硬程度及耐磨性能,以保证路面结构整体承载能力及抗滑能力;良好的颗粒状态及棱角性能够保证粗集料之间具有较强的嵌挤能力,需对针片状含量指标严格控制;由于厚度的减小,结构层会承受较大的拉应力及剪应力,因此,粗集料与沥青之间需具有良好的黏附能力才能限制结构层滑移或断裂. 细集料作为沥青混合料的关键成分,吸附沥青后形成沥青胶浆在粗集料之间起到填充及传递荷载的作用,需对棱角性、含泥量及与沥青之间的黏附等级等指标严格控制. 矿粉作为沥青混合料的填充料,对沥青具有较强的吸附能力,是影响沥青膜厚度的关键材料,需保证干燥、洁净、无团粒结块,严禁使用回收粉替代矿粉. 基于上述要求,本文高韧沥青超薄磨耗层粗集料选用5~8 mm、3~5 mm玄武岩碎石,细集料为玄武岩0~3 mm机制砂,填料为石灰岩磨细的矿粉,粗、细集料及矿粉均由河南清源建材有限公司生产,其主要技术指标试验结果分别见表1~表3.

表1 粗集料主要技术指标试验结果Tab.1 Test results of main technical indexes of coarse aggregate

表2 细集料主要技术指标试验结果Tab.2 Test results of main technical indexes of fine aggregate

表3 矿粉主要技术指标试验结果Tab.3 Test results of main technical indexes of mineral powder

1.1.2 沥青

沥青质量对沥青路面性能起着决定性作用,超薄磨耗层作为路表功能层,直接承受车辆荷载的作用,其结构层内部产生的拉应力及剪切应力较常规4 cm厚的沥青路面更大,因此沥青需选用高黏高弹特殊胶凝材料,才能保证超薄磨耗层整体稳定性,延长沥青路面的使用年限. 本文选用许昌金欧特沥青股份有限公司生产的GT-TECH高黏高弹改性沥青进行研究,其主要技术指标试验结果见表4,由技术指标及试验结果可以看出GT-TECH高黏高弹改性沥青与常规聚合物改性沥青相比针入度较小,软化点及60 ℃动力黏度较大,符合高黏高弹沥青的特点.

表4 沥青主要技术指标试验结果Tab.4 Test results of main technical indexes of asphalt

1.2 配合比设计

针对超薄磨耗层的功能及结构性能要求,其对排水、耐久、抗滑及稳定性能提出了更高的要求. 矿料级配类型选取时,优先选用骨架密实型结构,通过骨料之间的嵌挤能力及沥青胶浆对骨料孔隙的填充密实来抵抗车辆轴载. 为降低细集料对骨架结构嵌挤能力的干涉,选取高掺量沥青替代部分细集料达到填充的效果,以期增强结构层的抗裂及耐久性能. 本文选用GT-8型矿料级配进行配合比设计,矿料级配设计结果见表5,最佳油石比下GT-8沥青混合料马歇尔及体积指标试验结果见表6.

表5 矿料级配设计结果Tab.5 Design results of mineral aggregate grading

表6 沥青混合料马歇尔及体积指标试验结果Tab.6 Marshall and volume index test results of asphalt mixture

2 路用性能验证

在完成沥青混合料配合比设计的基础上还需进行相关路用性能的验证试验,以保证沥青路面具有较长的使用年限及服务水平[9-12]. 对于路用性能不能满足技术要求的混合料,应进一步调整矿料级配及沥青用量. 本文在前章节研究的基础上对GT-8高韧沥青混合料进行高温稳定性、水稳定性及肯特堡飞散试验等路用性能验证.

2.1 高温性能验证

参照《沥青混合料车辙试验》(T 0719—2011)的相关规定对GT-8高韧沥青混合料进行室内60 ℃车辙试验,动稳定度按公式(1)计算,动稳定度试验结果见表7.

表7 动稳定度试验结果Tab.7 Dynamic stability test results

式中:DS为动稳定度(次/mm);d1、d2是碾压时间为t1、t2时的车辙深度(mm);t1、t2分别取45、60 min;N为车辙试验机小轮每分钟行走的次数(42次/min);C1、C2为试验机常数,均取1.0.

由表7可知,混合料动稳定度试验结果为7532次/mm,满足不低于3000次/mm的技术要求,其中三组试验结果的变异系数为11.4%,未超出试验规程中不大于20%的规定,表明GT-8高韧沥青混合料具有良好的高温抗车辙能力.

2.2 水稳定性能验证

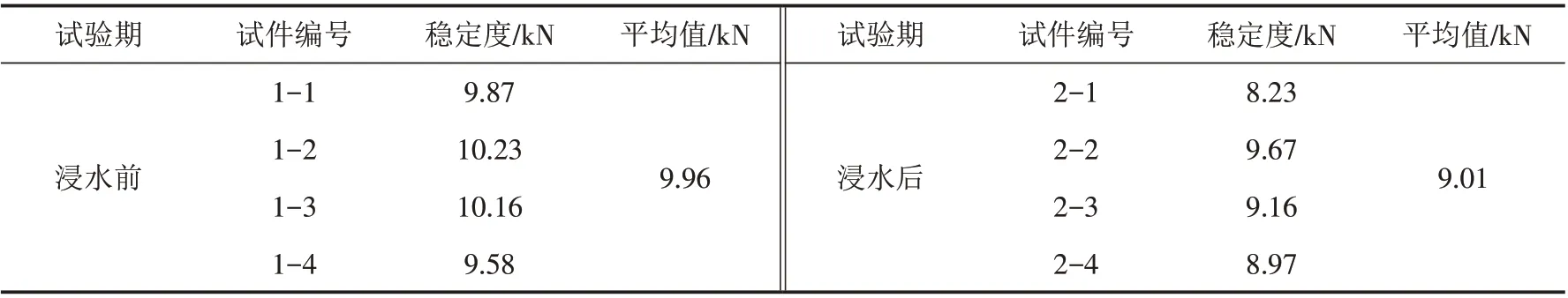

参照《沥青混合料马歇尔稳定性试验》(T 0709—2011)、《沥青混合料冻融劈裂试验》(T 0729—2000)的相关规定对GT-8高韧沥青混合料进行浸水马歇尔及冻融劈裂试验,浸水马歇尔残留稳定度及冻融劈裂残留强度比试验结果分别按公式(2)、公式(3)计算,试验结果分别见表8、表9.

表8 浸水马歇尔试验结果Tab.8 Immersion Marshall test results

表9 冻融劈裂试验结果Tab.9 Freeze-thaw splitting test results

其中:S0为浸水马歇尔残留稳定度(%);S1为浸水30 min稳定度(kN);S2为浸水48 h稳定度(kN);TSR为冻融劈裂残留强度比(%);RT2为冻融后劈裂抗拉强度(MPa);RT1为未冻融劈裂抗拉强度(MPa).

由表8、表9 计算可知,混合料浸水马歇尔残留稳定度及冻融劈裂残留强度比试验结果分别为90.4%、88.6%,均不低于改性沥青混合料85%、80%的技术要求,表明GT-8高韧沥青混合料具有良好的抗水损害能力.

2.3 飞散性能验证

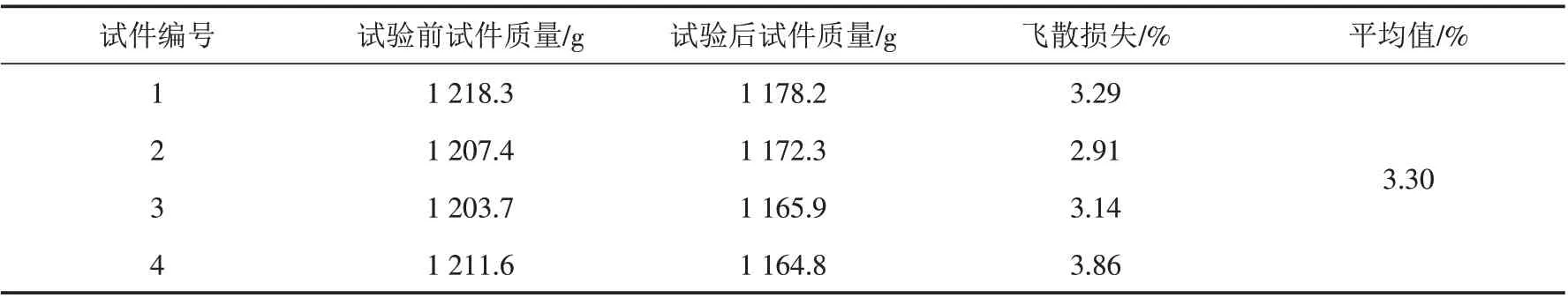

参照《沥青混合料肯特堡飞散试验》(T 0733—2011)的相关规定对GT-8高韧沥青混合料进行肯特堡飞散试验,以验证混合料沥青用量是否满足要求,飞散损失按公式(4)计算,试验结果见表10.

表10 飞散试验结果Tab.10 Dispersion test results

式中:ΔS为混合料飞散损失(%);m0为试验前试件质量(g);m1为试验后试件的残留质量.

由表10可知,混合料飞散损失试验结果为3.30%,满足不大于8%的技术要求,表明GT-8高韧沥青混合料中沥青与矿料之间具有较强的黏结能力,沥青胶浆不易从骨料之间剥落.

3 抗裂性能验证

裂缝是沥青路面最常见的路面病害形式之一,早期裂缝如不加以处治就会恶化成块状裂缝甚至龟裂等严重病害[13-14]. 超薄磨耗层作为沥青路面大中修常见的养护措施,其设计厚度多为2 cm左右,与传统厚度的沥青路面相比更易开裂. 导致沥青路面开裂的因素有多种,从理论分析及工程实践经验方面综合考虑主要分为因气候变化产生的低温开裂及车辆轴载重复作用产生的疲劳开裂两大类,而开裂主要与沥青路面结构层内部允许拉应力有关[14-17]. 本章节主要通过小梁低温弯曲、冲击韧性、半圆弯曲及四点疲劳试验对GT-8高韧沥青混合料的抗裂性能展开研究. 为了试验结果的直观性及可比性,在同等试验条件下选用工程上常用的SBS I-D聚合物改性AC-13C、SMA-13两种级配类型混合料作为对照组展开研究.

3.1 低温弯曲试验

参照《沥青混合料弯曲试验》(T 0715—2011)的相关规定对三种类型的沥青混合料进行低温小梁弯曲试验,弯曲破坏应变试验结果按公式(5)计算,试验过程见图1,试验结果见图2.

图1 三点弯曲试验Fig.1 Three-point bending test

图2 弯曲破坏应变试验结果Fig.2 Bending failure strain test results

式中:εB为试件破坏时弯拉破坏应变(με);h为小梁试件高度(mm);L为小梁试件跨径(mm);d为试件破坏时的跨中挠度(mm).

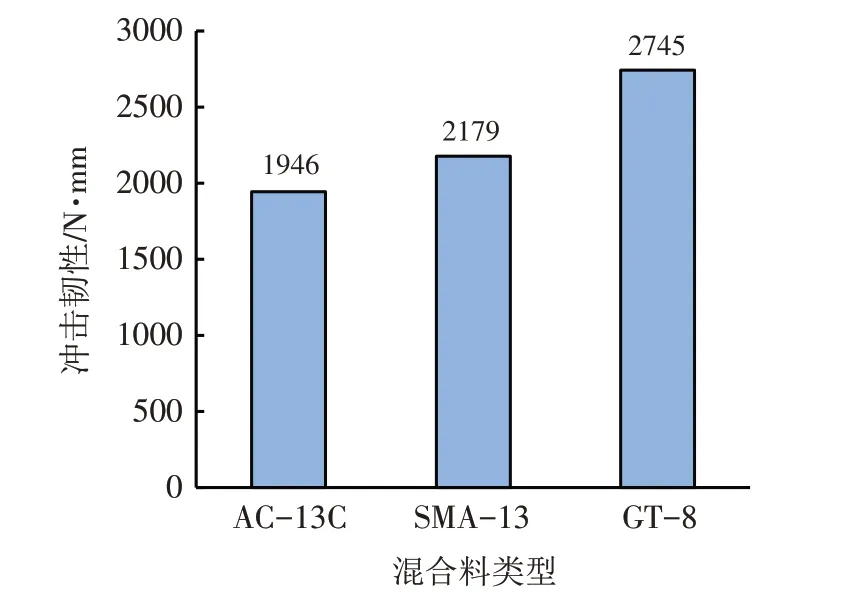

由于高速行驶的车辆在沥青路面某一断面上停留的时间很短,且车辆轴载又较大,具有显著的冲击特性.因此,本课题组在传统三点弯曲试验的基础上进行改进,将试验加载速率由50 mm/min 提高到500 mm/min,以模拟车辆轴载对沥青路面的冲击效果,并利用数学定积分原理来计算荷载-变形曲线包络的面积,此面积代表小梁试件断裂破坏所需的能量,用冲击韧性表征,以评价沥青路面在瞬时荷载作用下的抗开裂能力. 冲击韧性Ak按公式(6)计算,沥青混合料冲击韧性试验结果见图3.

图3 冲击韧性试验结果Fig.3 Impact toughness test results

式中:Xp为试件破坏时最大荷载,Pmax为对应的变形位移(mm);x为试件的变形位移(mm);P(x)为变形位移x对应的荷载(N).

由图2 可知,AC-13C、SMA-13、GT-8 三种沥青混合料低温弯曲破坏应变试验结果分别为2847、3617、4724 με,表明三种混合料均具有较好的低温抗开裂能力,而GT-8 高韧沥青混合料性能最优. 由试验过程也能发现,三种混合料均是在低温-10 ℃环境下进行的,AC-13C、SMA-13 两种混合料的小梁试件在弯曲断裂瞬间发生脆性破坏,试件强度瞬间消失,荷载急剧下降;而GT-TECH 高黏高弹GT-8 型高韧改性沥青混合料在试件达到最大荷载后仍会进一步发生塑性破坏,荷载在峰值出现后会缓慢降低,表明GT-8 沥青混合料发生破坏后试件内部仍具有一定的黏结强度,表现出显著的韧性.

由图3可知,AC-13C、SMA-13、GT-8三种沥青混合料冲击韧性试验结果分别为1946、2179、2745 N·mm,表明GT-8沥青混合料更具有较强的抗冲击韧性. 究其原因,AC-13C为密级配改性沥青混合料,其油石比为4.9%,材料表现出明显的脆性;SMA-13为间断级配改性沥青混合料,其油石比为6.1%,且混合料内部掺加的木质素纤维能够增大沥青膜的厚度,一定程度上增强了混合料的韧性;而GT-8沥青混合料选用的是GT-TECH 高黏高弹沥青,且油石比高达7.8%,沥青膜厚度在15 μm 以上,达到了应力吸收层的级别,具备吸收和抵抗冲击荷载的效果.

3.2 半圆弯曲试验

半圆弯曲试件制作:①选用SYD-XY150-1沥青混合料旋转压实仪成型直径150 mm、高度170 mm的试件;②待试件在室温环境下静置24 h 后选用SYD-0850 双刀片沥青混合料板块切割机在试件中部切取2 个厚度为50 mm 的柱状试件,再将试件从中间切割成半圆形试件,得到尺寸为150 mm×75 mm×50 mm 的试件;③沿半圆柱体试件对称轴切缝,深度分为15、25 mm 两种,切缝宽度1.5 mm,不同切缝深度的试件各4 个备用. 半圆弯曲试验测试过程:①将试件从15 ℃环境试验箱中取出对称放置在支座钢辊上,且压头垂直对齐切缝方向,两支座钢辊间距为120 mm;②启动SYD-0730A 多功能全自动沥青压力试验仪以0.05 kN/s的加载速率加载到初始应力0.1 kN,确保压头与试件完全接触;③以50 mm/min 速率进行加载试验直至试件破坏. 试验过程见图4,用试件断裂能UC及断裂韧度JIC来表征AC-13C、SMA-13、GT-8 三种沥青混合料的抗裂性能,其中JIC按公式(7)计算,断裂能UC和断裂韧度JIC试验结果分别见图5、图6.

图4 半圆弯曲试验Fig.4 Semicircle bending test

式中:UC1、UC2为切缝深度分别为15、25 mm时试件破坏时的荷载功(N·mm);b1、b2为试件厚度,均为50 mm;a1、a2为切缝深度,分别为15、25 mm.

由图5、图6可知,随着切缝深度的增加,三种混合料断裂能试验结果均显著降低,相同切缝深度时,GT-8沥青混合料断裂能试验结果均大于另外两种沥青混合料,其中AC-13C沥青混合料试验结果最小;AC-13C、SMA-13、GT-8三种沥青混合料断裂韧度试验结果分别为4.22、7.72、10.44 kJ/m2,表明GT-8沥青混合料较另外两种混合料表现出更强的断裂韧性,其抗裂性能更优.

图5 断裂能试验结果Fig.5 Fracture energy test results

3.3 疲劳性能试验

沥青路面在运营过程中会长期处在反复动态加载-卸载的过程,当交变荷载作用到一定次数后,沥青路面就会发生疲劳开裂,且随着荷载作用次数的增加,裂缝会急剧恶化[19-20]. 参照公路工程沥青及沥青混合料试验规程的相关规定,本文选用应变控制的四点弯曲疲劳试验来进一步验证GT-8沥青混合料的抗疲劳开裂能力,试验原理为将动态荷载传递到试件,试件因反复挠曲变形而发生微裂缝破坏,裂缝扩展到一定程度后模量会下降至初始模量的50%,此时认为试件达到疲劳寿命,用加载次数表示[21-23]. 在试验前期,课题组选用400、600、800、1000 με 四个应变水平对GT-8沥青混合料开展疲劳试验,试验结果表明,400、600、800 με三个应变水平试验条件下,GT-8 沥青混合料疲劳寿命均大于100 万次,最终选取1000 με应变水平对三种沥青混合料开展疲劳寿命试验,试验过程见图7,疲劳寿命试验结果见8.

图7 四点弯曲疲劳试验Fig.7 Four-point bending fatigue test

由图8 可知,AC-13C、SMA-13、GT-8 三种沥青混合料疲劳寿命试验结果分别为0.67 万次、1.11 万次、92.59万次,表明GT-8沥青混合料较另外两种混合料具有更高的疲劳寿命,且优势显著. 究其原因,GT-8改性沥青混合料选用的GT-TECH 高黏高弹沥青与矿料之间的黏附性更强,且油石比高达7.8%,增加了沥青膜的厚度,在矿料之间形成的黏结力大幅度提高了混合料的韧性,重复荷载作用下抗疲劳开裂的能力显著提升.

图8 四点弯曲疲劳试验结果Fig.8 Four-point bending fatigue test results

4 结论

本研究将针对目前普通超薄沥青磨耗层的技术缺陷,选用GT-8型高韧沥青超薄磨耗层展开研究,并通过配合比设计及高温稳定性、水稳定性、飞散性及抗开裂性能验证得出以下结论:

1)GT-8沥青混合料最佳油石比为7.8%,能够显著增加矿料之间沥青膜的厚度,增强沥青胶浆抵剥落能力;GT-8沥青混合料动稳定度、浸水马歇尔残留稳定度、冻融劈裂残留强度比及飞散损失均能满足技术指标要求,表明GT-8沥青混合料具有较好的路用性能.

2)通过低温弯曲试验、半圆弯曲试验、疲劳性能试验对GT-8沥青混合料抗裂性能进一步验证,并与传统的AC-13C、SMA-13 两种沥青混合料做对比得出,GT-8 型高韧沥青超薄磨耗层具有更良好的低温抗开裂、冲击韧性、断裂韧性及耐疲劳开裂性能.