高层建筑装配式混凝土结构施工问题与技术要点

2022-09-20李翠江苏联合职业技术学院南京分院江苏南京210000

李翠(江苏联合职业技术学院南京分院,江苏南京 210000)

城市化进程的加快使城市用地价格不断上涨,房地产经济在国民经济占比也持续上升,其中高层建筑的贡献率已达到了30%左右,已逐渐成为建筑项目的主体。传统高层建筑施工耗能大、周期长、成本投入高、污染严重。在现阶段持续推进绿色建筑的背景下,高层建筑施工加强新技术应用,做好提质增效与节能减排已成为可持续发展的重要内容。在高层建筑中,装配式混凝土施工可满足节能环保要求,并具有施工效率高、质量优等优势,是目前重点推广的建筑结构体系,不仅能实现良好的经济效益,推进绿色施工,也提升了部分预制构件的精准度与安全度,优化了传统建筑技术,实现了建筑行业工业化发展的目标。

1 装配式混凝土结构的技术优势

装配式混凝土结构是在施工现场对预制构件进行拼装、节点连接与现浇。装配式混凝土结构可分为全装配式与半装配式,前者是所有构件均在工厂内制作加工后将其运送至现场配装,后者则是部分构件在工厂加工,其他在现场进行浇筑[1]。高层建筑装配式混凝土的应用形式如表1所示。在具体应用中,预制构件的标准度与施工精度更高,墙、柱、板、梁均是在工厂制作加工的,规格统一,保证了预制构件制作的规范与标准,生产精度也得到了提升。此外,预制构件是在工厂流水化制作而成的,其产生的建筑垃圾较少,提高了资源利用率,减少了对周围环境的破坏。

表1 高层建筑装配式混凝土应用

2 高层建筑装配式混凝土结构施工问题

高层建筑装配式混凝土结构施工目前存在部分问题:①施工前不能全面掌握高层建筑实际情况,导致施工设计与顺序出现问题,尤其在施工开始前,对大量构件处理的难度较大,极易影响后续施工效率与质量;②吊装设备有着严格要求,在施工过程中,因构件类型较多,所以应根据构件性质与安装数据合理选择吊装设备[2];③施工工序的衔接与顺序是保证高层建筑装配式混凝土结构施工稳定的前提,在实际施工过程中,因工作量较大,且构件类型繁多,极易在不同施工环节中出现顺序不当的问题,进而影响整体进度。

3 高层建筑装配式混凝土结构施工技术要点

3.1 预制墙板安装

安装预制墙板时应注意布置吊装点、预制构件起吊下落、构件安装调整等要点。图1为某建筑工程的预制墙板。

图1 预制墙板

3.1.1布置吊装点

安装预制墙板之前,要对其质量与尺寸深入检查,待检验合格后,在构件上寻找合适吊点进行吊装。由于预制墙板的尺寸普遍较大,所以吊装时不排除出现危险情况,需要进行多点吊装,施工人员也要利用钢梁平衡吊运技术,防止吊装点超出极限,从而降低因掉落部件而出现安全事故的概率。

3.1.2预制构件起吊下落

预制墙板起吊时,构件要保持受力平衡,否则既会损害构件吊装质量,也会威胁人员安全。所以,施工人员务必要掌握预制墙板的规格与尺寸,根据图纸确定吊装位置,将构件运输至吊装区域后进行吊升。吊升预制墙板要全程保持稳定,待到与地面0.5m时停止,仔细检查构件与安装部位是否齐整,符合要求后方可下落,距地面3cm时二次调整,使其与控制线对齐后再落地,随后再进行其他后续安装。

3.1.3构件安装调整

通过斜支撑对预制墙板进行校正调节,将支撑托板安装于地面预埋件上,并将斜支撑与墙体对接。如果要校正垂直方向,可调整斜支撑的尺寸,为墙体垂直度满足施工需求奠定基础。待安装调整结束后,对预制墙板之间的节点进行浇筑,这样可有效提高墙体的完整性与硬度[3]。在混凝土浇筑过程中,应在构件表面喷洒水分,使其表面湿润,这样能使构件与混凝土间的连接更为紧密,若浇筑部位有合模需求,可采用套筒灌浆,并在灌浆后2h~3h对预制墙板采取相应保护措施,避免因其他工序产生的震动导致出现裂缝,从而对墙体结构产生负面影响。

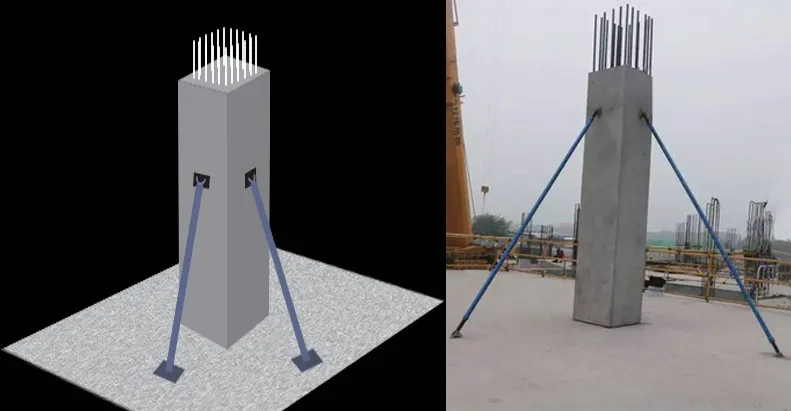

3.2 预制柱安装

用鱼线拉出纵横结构边线,确定柱参照边线。根据钢筋分布,用直径4mm的钢筋制作网箍,现浇环节将其埋于混凝土之中,确定钢筋位置后使用定位套筒进行固定。临时固定可使用可伸缩斜支撑,其结构为螺杆、底座及旋转把手。预留M22套筒,安装斜支撑时再锁M22螺栓与预制柱进行固定。图2为斜支撑套筒留置情况,调整时旋转斜支撑把手,直到垂直度与标准符合后再加固。

图2 斜支撑套筒留置

3.3 预制梁安装

安装预制梁前要检查主次梁方向与上层主筋,避免因方向错误而重新吊装。①如图3所示,主梁安装前在地面先安装牵引绳与母索,随后起吊安装[4];②根据剪力墙梁位线确定主梁位置,误差小于5mm,按照编号逐步安装;③主梁安装完成后,对斜支撑合理调整,使柱顶高出一致,随后再安装次梁,在主梁侧位开设凹槽,并将次梁搭在凹槽上;④主梁吊装后用模板交接封模,并选用砂浆填封,待凝固后拆模。

图3 预制梁吊装

3.4 预制外墙施工

高层建筑施工受高度影响较大,施工人员应合理利用预制外墙技术,关注外墙衔接处理,确保施工效率。可采用水准仪测量预制外墙落位放置垫片标高,准确计算落位均值。计算时可假设各点标高为x,均标高为y,记录所获数据,待预制外墙进场后验收,随后获取垫片位置的内叶墙高度z,若按层高2800mm计算,可获取放置垫片的高度为d,假设预制外墙垫片标高x=2740mm,楼层均标高y=2745mm,外墙垫铁部位内叶强高度z=2644mm,对垫片高度d进行计算:

3.5 预制楼梯板安装

安装预制楼梯板较多使用扁担梁,防止在吊运途中因不稳定损坏构件。①施工人员在预制楼梯板就位后应及时测量与调整,确定其准确位置;②调整支撑杆使其能全部受力,可用螺栓或焊接固定接头,并进行后续浇筑工作;③架设临时护栏,满足相关防护标准。由于精度要求上下层楼梯边线误差应低于3mm,因此可采用吊垂线施工(如图4所示)。

图4 预制楼梯板安装

3.6 预制叠合板安装

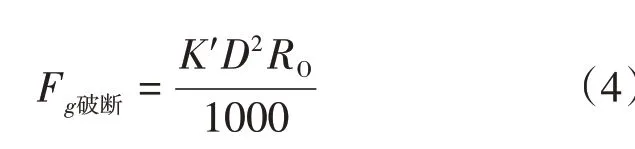

自平衡吊架能够避免吊运构件损坏问题,因叠合板构件边长普遍大于2.5m,所以自平衡吊架为6点起吊。吊架由槽钢焊接而成;钢缆绳采用荷载30kN的镀锌钢丝绳材料,具体规格为6股、每股38根,直径13mm;滑轮采用起重2.5t的吊钩型开口式单车滑轮;吊点设置6个,材料为Q235C普通碳素钢,钢板高24mm,吊点宽90mm,高120mm。随后进行自平衡吊架受力计算,测算钢丝绳受力情况,钢丝绳破断拉力公式可表示为:

Fg破断是指钢丝绳最小破断拉力;K′是指钢丝绳最小破断拉力系数,此次取值0.317;D是指钢丝绳直径,此次取值13mm;RO是指钢丝绳抗拉强度,此次取值1670MPa,根据公式计算后可知Fg破断=89.5kN。钢丝绳允许拉力可用公式表示为:

[Fg]是指钢丝绳允许拉力;a是指折减系数,钢丝绳规格6×38时取值0.79;k是指安全系数,滑车时取值4.3,根据公式计算后可知[Fg]=16.4kN。如上文所述,吊架荷载为2.5t,6个平衡吊点,在最不利的情况下仅有3个吊点受力,吊点受力均值为2.5×10/3≈8.3kN,钢丝绳允许拉力16.4kN>8.3kN,可满足使用标准。

自平衡吊架吊运时叠合板受力均匀,并具有定位准确的优势。①搭接边进入叠合梁距离应高于16mm,叠合板间的拼缝要对齐;②复核叠合板的安装位置、标高与垂直情况,准确控制误差;③接缝控制小于6mm,使用9mm填缝条填充缝隙后再用高强度砂浆填充,避免面层混凝土浇筑时出现漏浆问题;④安装后根据图纸放置附加筋并埋设管线,随后开始浇筑混凝土。

3.7 混凝土调配

3.7.1优化原材料选择

在选用水泥时,应优先考虑水化热的影响,所以此时不会考虑快硬水泥。制作强度大于C60的混凝土一般会选用大于P32.5的水泥。在选用骨料方面,无论骨料粗细程度如何,都要先确保骨料的洁净[5]。中粗河砂是最优选的细骨料,细度模数约为3.4;若是粗骨料,那么小粒度骨料则为最优选,例如粒径小于20mm的粗骨料。其材质一般均为硬质石灰岩(σbc>100MPa,且<120MPa)或花岗岩(σbc>150MPa,且<140MPa)。由于细矿渣能够发挥微集料效应,所以在一定程度上可减少沁水性带来的影响,尤其对于泵送混凝土来说,有助于优化可泵性,防止管道堵塞,提升了泵机的使用寿命。除此之外,在施工时使用非引气型减水剂可使混凝土的流动性增强,这样也就间接强化了混凝土的强度。

3.7.2科学确定配比

优选原材料虽然为高强度混凝土获取提供了物质条件,但也要基于科学合理地确定混凝土配比,这对确保高强度混凝土构件质量、满足高层建筑工程需要具有重要意义。在此方面应注意:①应以建筑结构强度标准与拌合物工作要求为依据,对施工温度、运输等情况充分考量,以此对高强度混凝土配比进行合理配置与验证;②立足试验确保砂量准确,含砂率保持在30%~35%之间,而在采用泵送技术时,含砂率应高于35%,但也要小于45%;③水胶比要适量,具体保持在0.27~0.39之间[6];④水泥用量应重点把控,过多就易出现水化热时收缩量过高的问题,过少则会导致胶结料比重过低。一般而言,高强度混凝土中的水泥含量要小于550kg/m3,而矿掺和物应保持在600kg/m3以内;⑤在确定高强度混凝土配比后,还要经过多次反复试验,确保配比具有适用性,并且试验均值也不能低于配置强度,由此为其稳定性提供保障。

4 结语

综上所述,充分应用装配式混凝土结构施工技术,能够从整体上提升高层建筑施工效率,对提高高层建筑水平具有积极意义。为真正发挥装配式混凝土结构施工的技术优势,应对施工环节的问题与要点全面掌握。同时,应从工序环节出发,不断完善质量管控工作,这对提升高层建筑标准化建设而言意义重大。